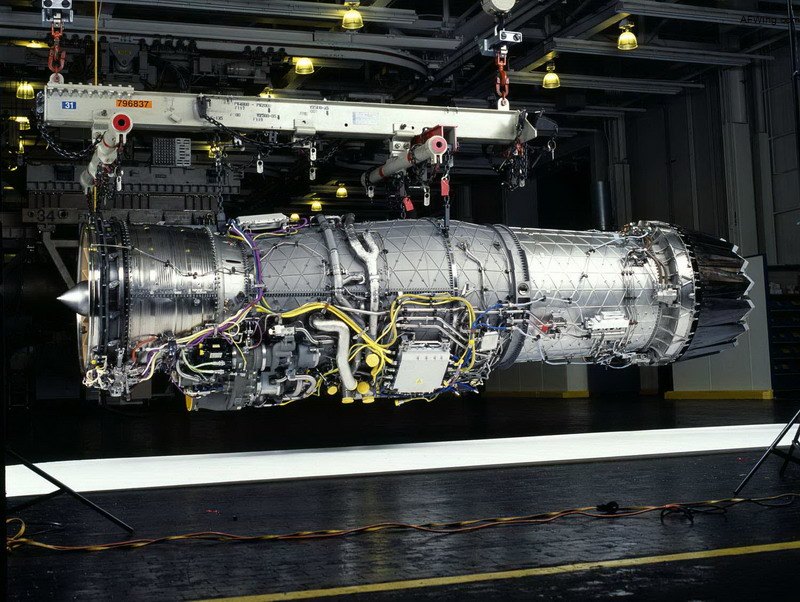

汉胜用3D打印混合增材制造技术来开发整体空心叶片转子

在航空航天领域,Hamilton Sundstrand是一家低调的公司,然而低调并不代表保守。根据3D科学谷的市场研究,Hamilton Sundstrand正在研究如何通过混合增材制造的方法来获得具有中空叶片的整体叶片式转子。

用 于涡轮机和其他机器的整体叶片转子(IBR),包括叶轮、叶片等是复杂几何形状的组成部分。IBR的设计、结构和材料通常决定了涡轮机的运行极限。多年来,为开发新的合金、新的制造技术和新的部件设计,Hamilton Sundstrand作出了大量的努力,从而使得这些新的部件允许在更高的操作温度下操作,并且这些转子重量更轻、寿命更长。

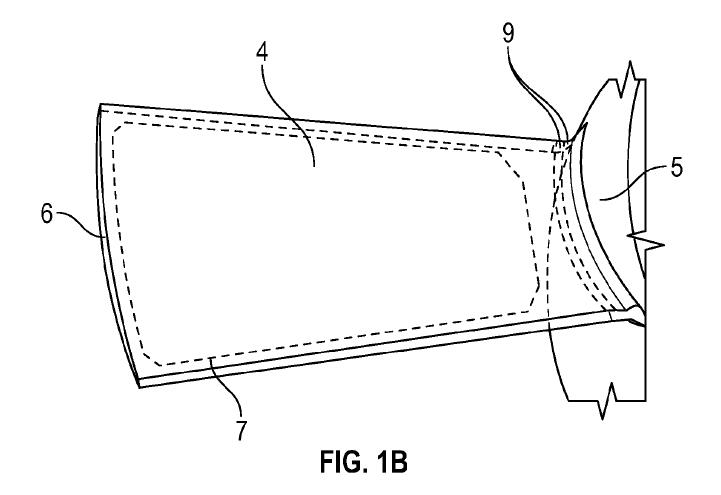

传统上,为了减轻重量,一些燃气涡轮发动机中的风扇叶片是空心的。每个风扇叶片由两个单独的部分组合而成。每一半包括多个腔体和肋结构以减轻重量,并且形成结构合理的内部结构。一半形成压力侧壁,另一半形成吸力侧壁。压力侧壁和吸力侧壁被肋分离并支撑以形成中空风扇叶片。然后中空风扇叶片在非常高的温度下经受成形操作,被赋予翼型的几何形状。侧壁呈弯曲轮廓以形成翼型。然后通过激光焊接或其他连接技术将叶片固定到轮毂或其他元件上。

通过3D打印增材制造IBR是充满挑战的,包括如何实现完全平衡的叶片中心,以及如何直接在毂上精确地形成中空空间。此外,热应力引起在制造过程中形成的各个层的变形是另一大挑战,由热应力引起的变形可能非常大以至于不利地影响甚至阻碍后续粉末层的沉积。根据3D科学谷的市场研究,单纯通过3D打印的方法来制造IBR,目前并没有很好的解决方案。

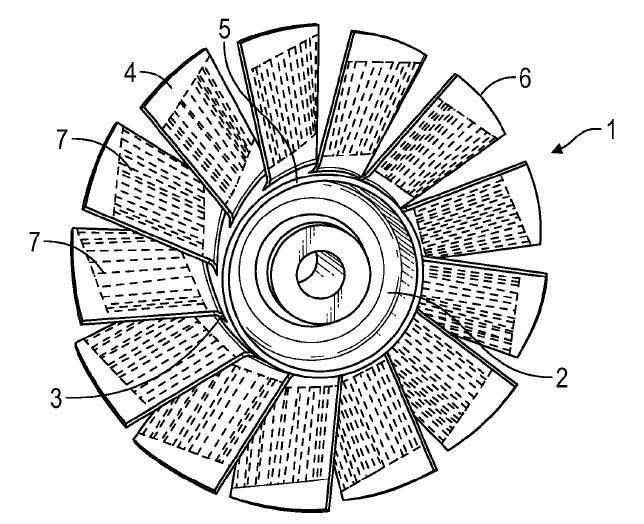

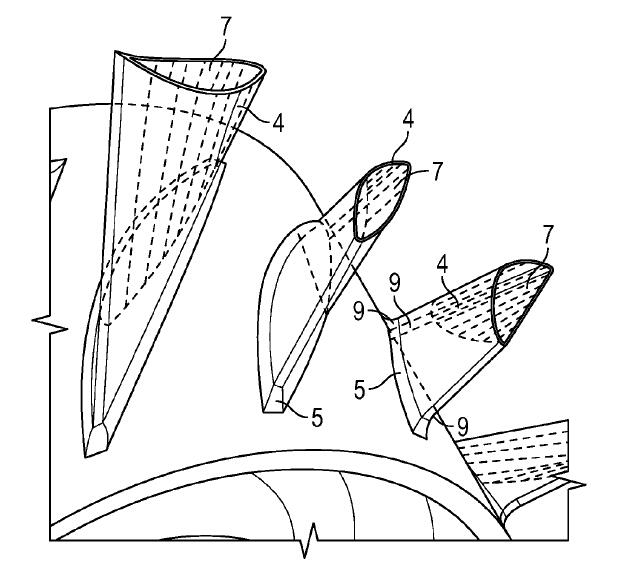

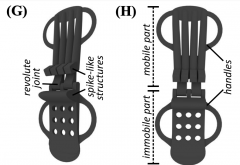

Hamilton Sundstrand开发出通过混合增材制造技术来制造包括毂和多个中空叶片的整体叶片转子的方法。从轮毂的径向向外表面连续向外连续地形成多个分段层。在形成多个中空叶片的同时,还在多个中空叶片中形成一个或多个空腔。

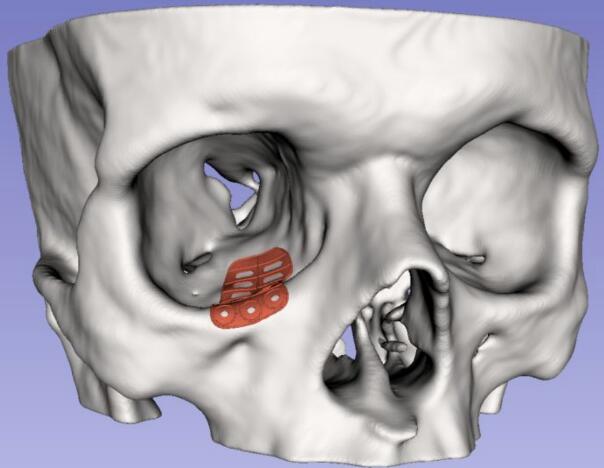

图:具有中空叶片的整体叶片转子的平面图

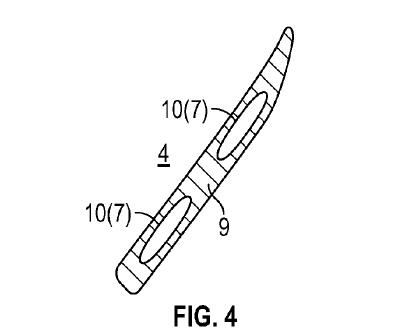

图:具有中空叶片的整体叶片转子的一个叶片的平面图

图:根据另一实施例的整体叶片转子的中空叶片的平面图;

图:根据另一实施例的整体叶片转子的一部分的侧视图;

混合制造技术,涉及到增材制造技术和减材制造技术的协作。由于目前还没有具体的解决方案可以通过单独使用增材制造工艺来制造中空整体叶片转子IBR,所以混合增材制造技术成为“另辟蹊径”的一条思路。根据3D科学谷的市场研究,Hamilton Sundstrand采用的是DMGMORI的SAUER GmbH工厂所提供的混合增材制造设备,可以在工件的相同位置来进行激光金属沉积和五轴CNC铣削的加工作业。

不过这个过程是充满挑战的,在增材制造过程中需要充分减少被困的粉末,而在减材制造过程中则需要清除断屑,以避免沉积在空腔中。此外,对于粉末的均匀性也有一定的要求,粉末颗粒的大小和形状可以通过将颗粒通过滑槽分离器,旋转分离器或其他分选装置进行分选来控制。

(责任编辑:admin)

九天变三天!Fraunhofer基

九天变三天!Fraunhofer基 西北工业大学:基于氧空位

西北工业大学:基于氧空位 响应工业5.0,3D打印的450

响应工业5.0,3D打印的450 3DP4ME将在未来五年内交付

3DP4ME将在未来五年内交付 Pearson Lloyd采用可回收

Pearson Lloyd采用可回收 3D打印面料,可以帮助孩子

3D打印面料,可以帮助孩子 3D石墨烯泡沫制成

3D石墨烯泡沫制成 3D打印风力发电机

3D打印风力发电机 研究人员3D打印碳

研究人员3D打印碳 科学家受蜻蜓启发

科学家受蜻蜓启发 仅21小时3D打印!

仅21小时3D打印!