雷尼绍金属增材制造液压歧管设计及热转换器解决方案案例分享

由中国3D打印技术产业联盟和世界3D打印技术产业联盟、南方日报共同主办,佛山市,南海区,大沥镇三级政府支持的第五届世界3D打印技术产业大会于2018年6月17/18日在佛山大沥成功举行,来自国内外900多位代表出席大会,并就3D打印重新定义制造业这个主题展开热烈讨论。下面有请于雷尼绍销售总监施慧给我们作报告。

施慧:非常感谢,感谢协会、感谢罗总能够给我们这个机会在这里介绍一下雷尼绍的产品,也感谢各位在端午节还能够静下心来听我们在这里做推广。大家在这里的积极性让我感受到了3D打印未来的前景绝对是不可限量的。

我来自于英国雷尼绍的施慧。说实话,之前过来的时候,因为罗总给我们讲到一个课题,我们今天要讲的是关于金属增材制造如何去优化传统制造行业,上来之前我也一直在想这样一个课题,我想金属增材制造给整个行业带来的转变非常大,如果从如何优化的角度,我相信应该是全方位的,无论是从设计、制造,包括全球供应链这一块都会带来很大的变革。

雷尼绍公司本身就是来自于这样一个传统制造业企业,我们在2011年的时候收购了一家英国公司,正式涉及增材制造行业,我们原来主要是做测量的。

关于金属增材制造,这里有简单的小视频可以分享我们目前在国外的一些同行们已经能做到什么程度,以及应用的方向。这个应用的方向这两天也有很多的行业老师和大咖们介绍过了,我这里不再展开介绍。接下来我会通过两个雷尼绍的客户,他们是如何使用这个金属增材制造的两个案例来抛砖引玉,让大家对这个技术的未来前景有一个进一步的认识。

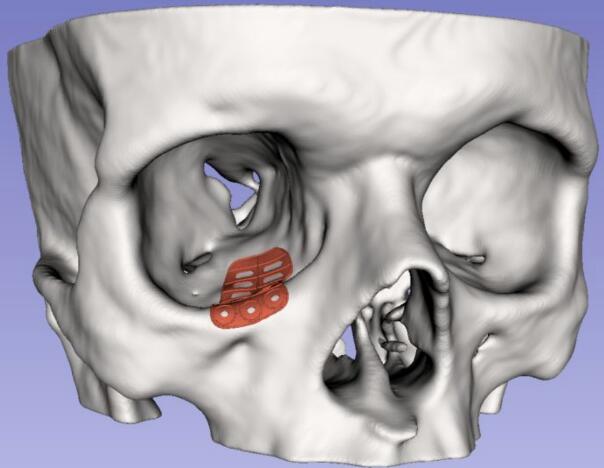

第一个案例是来自于液压歧管的案例。大家知道,液压歧管是用于引导液压系统连接阀的模块。可以看到,传统的液压歧管通常怎么造的?是在一块金属块上,根据它的设计需要,打出对应的流道,然后把另外一头用塞子塞住,就做出来这样一套液压歧管。

使用金属增材制造用3D打印做出来的液压歧管,从外观上来看,这两个液压歧管的外形就有很大的差异。如何从这样一个方块,到了这样一个模块,这里面又经历了哪些步骤呢?我们的客户在做这样一个设计的时候,首先他把液压歧管里面的这套管路提取出来了。说白了最后你用的就是这一套管路,所以把管路提取出来。提取出来以后,首先通过流体力学的一个软件进行模拟,原来是类似于机械加工的管路,是比较直,而液体在里面流动的时候压力都会有一定的丢失。提取这样一个管路形状以后,下一步根据里面液体的工作压力、流速一系列计算出这样一套管路能够承受这样一个压力的壁厚,这时候这套管路就有了。有了管路以后再根据实际安装情况设计对应的接口,整个模块就出来了。

可以看到,这是第一个设计,客户可能刚刚开始接触增材制造时有的一个概念,纯理论的一个设计,可以看到已经和传统很不一样了。上面有4个圆的,其中有2个和管路连接。还有2个是实心的,为什么这样做?考虑到后期维护的方便,原来是立方体,没办法用手抓,有一套工具把拧上去和提出来,所以第一次设计的时候保留了这样一个提取的管路。后来使用的时候发现,因为它已经变得很轻,原来质量很重,这个时候就不再需要提出来,直接就可以用手抓出来,所以第一个基础上有了第二步的优化,变成了右边的这样一个设计,同样的一个功能。这样就意味着有更多的材料可以节省出来。

几个设计的比较,首先用户从结构上做了一定优化,其次从材质上来讲有了一个改善,原来是铝合金的材质,为什么要用铝合金?因为如果做成不锈钢人没有办法提出来,太重,而铝合金材料本质上偏软,有了第二个优化设计之后,因为它的质量已经有了很大的减轻,所以又把它改成了不锈钢材质,这时候对于整个部件来说使用寿命更长,同时它的性能有了一个提升。

这是关于液压歧管的设计,我相信大家通过这样一个小小的案例,增材制造对传统制造业会产生什么样的影响有了一个清晰的理解。这样一来,体积总体上减少了79%,质量比原来减少了37%,采用了流体力学的软件进行辅助设计,确保你的这样一个模块是符合你的设计要求。从内部流动上来说比传统方式功能性提升60%,采用了更强的材料,原来铝合金,现在不锈钢,因此整个是模块化设计,产生缺陷的概率比传统还要低。

第二个案例,另外一个客户的案例,是我们在英国的客户HIETA,专门做热转换器。本身他有我们好几台雷尼绍的设备。这是其中一款传播,热转换器,在电动车车辆的增程器上使用。现在他们考虑采用增材制造的方式做起来,这个产品已经直接投入了生产,而且已经有汽车厂商在用。这是我们使用增材方式做出来的散热器。它的优势在于在功能不变的情况下,体积比传统小40%,同时由于不再做焊接材料,因为焊棒的料也会造成产品的增重,所以它的质量比原来要更轻。在这个基础上,刚刚方形的是第一代设计,实际工作的时候安装上去还是比较简陋,或者说不是那么优美的一个零件,这个基础上他们又有了一个环形的回流换热器。为什么有这样的设计?在汽车装配过程中,装配空间不是随心所欲的,有时候你的装配空间因为受其他零件的影响,可能是一个比较特殊的结构。这时候如果说你像刚才方形的粗大的、笨重的,被迫你的产品设计就要对应产生改变,所以这种环形的回流换热器的优势就是可以更节省装配空间,根据你实际的装配空间来适时对这个形状进行改动。这样一个设计的理念可能也只有增材制造以做得到这样的方式,目前产品已经供给欧洲新能源汽车的厂商,批量化产品进行销售。

在5月29日又采购了我一台全新期间产品500Q,当时也发了这样一个推送文章,接下来我简单介绍一下500Q。这是目前我们雷尼绍在售所有产品当中的期间型号。我们分为柔性化加工平台、制造平台500系列,500S、500D和500Q,对应单激光、双激光和四激光系统。目前我们所有的产品都是250×250的成型。为什么有这样的设计?就是考虑到目前制造的特点,速度说实话没那么快,材料还是比较贵,大的零件当然是很好,但是真正有多少客户能用这个增材制造去打一些大零件作为生产呢?很少,雷尼绍今天的一个目标就是要制造一个给用户用以生产的3D打印机,所以目前我们主要聚焦于250×250的成型。

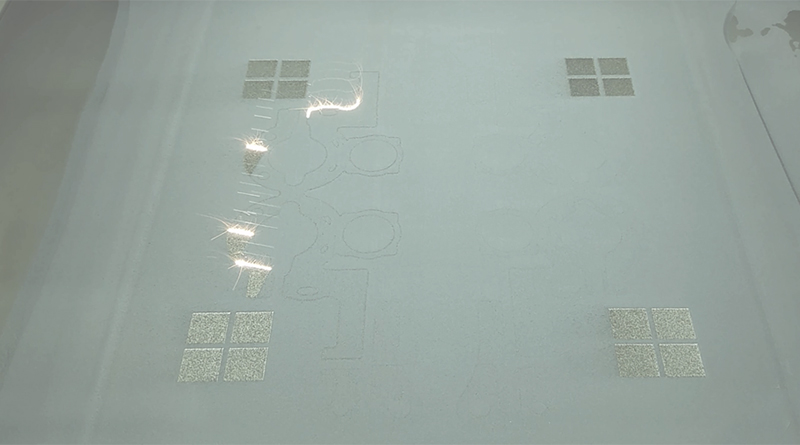

500Q的特点是一套四激光系统,每一个激光器都可以扫描250×250的成型区间,而不是传统的多激光系统通常都是分散线加工,每个激光负责其中一个区域。它的优势是实实在在能够把成型的效率提升,四个激光器在成型的任何一个时间都是同步进行工作,而不是有些产品可能一个在工作的时候,其他激光器不可能辅助一起来加工,效率提升非常有限。

这个过程当中四激光系统已经比双激光系统快了1倍,对于单激光系统能够提升4倍。这不能根本上解决,但是改善了之前很多的老师们都有提到的一个问题,今天的金属3D打印效率太低,这也是为什么惠普出来的塑料打印机以后市场这么认可的原因,因为大家都认识到这样一个问题,各个厂商也在想尽一切办法改善这样一个问题,雷尼绍今天给出的方案就是四激光系统。可以看到这样一个大型零件19个小时就可以加工完成。如果说单激光设备没有两三天肯定做不出来。这样给我们用户带来了一个优势,他的制造成本比原来更低了。今天我们可以看到金属增材制造最大的一个制造成本其实来自于设备本身,这台设备很贵,如果说效率提高了,意味着单件制造成本就降下来了。

雷尼绍今天是致力于通过制造的效率,来提升用户的整体能力。这句话什么意思?我们的用户当选择一个制造工艺的时候,他的脑海里一定会有这样一个问题或者说要去做一个评估,哪一个方法更有经济效益。如果是传统的话,比如在这个位置,今天的增材制造可能在这个位置,如果增材制造成本比传统高,他一定用传统的,因为效益才是根本。雷尼绍今天想要做的就是降低成本,这样可以上更多的零件使用增材制造的方式去做。原来的某些零件用增材制造是没有经济效益的,今天可能通过500Q就变得有经济效益了,这个时候就能够让更多的用户进入到增材制造行业里面来。所以说我们是为了通过提升它的生产效率,来扩大它的应用范围。

(责任编辑:admin)

九天变三天!Fraunhofer基

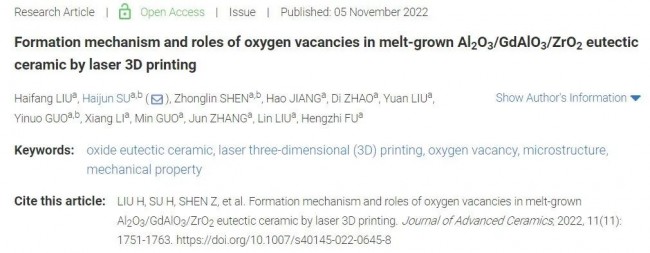

九天变三天!Fraunhofer基 西北工业大学:基于氧空位

西北工业大学:基于氧空位 响应工业5.0,3D打印的450

响应工业5.0,3D打印的450 3DP4ME将在未来五年内交付

3DP4ME将在未来五年内交付 Pearson Lloyd采用可回收

Pearson Lloyd采用可回收 3D打印面料,可以帮助孩子

3D打印面料,可以帮助孩子 3D石墨烯泡沫制成

3D石墨烯泡沫制成 3D打印风力发电机

3D打印风力发电机 研究人员3D打印碳

研究人员3D打印碳 科学家受蜻蜓启发

科学家受蜻蜓启发 仅21小时3D打印!

仅21小时3D打印!