揭秘3D打印技术之铸造砂型3D打印(3)

时间:2016-08-22 18:27 来源:南极熊 作者:中国3D打印网 阅读:次

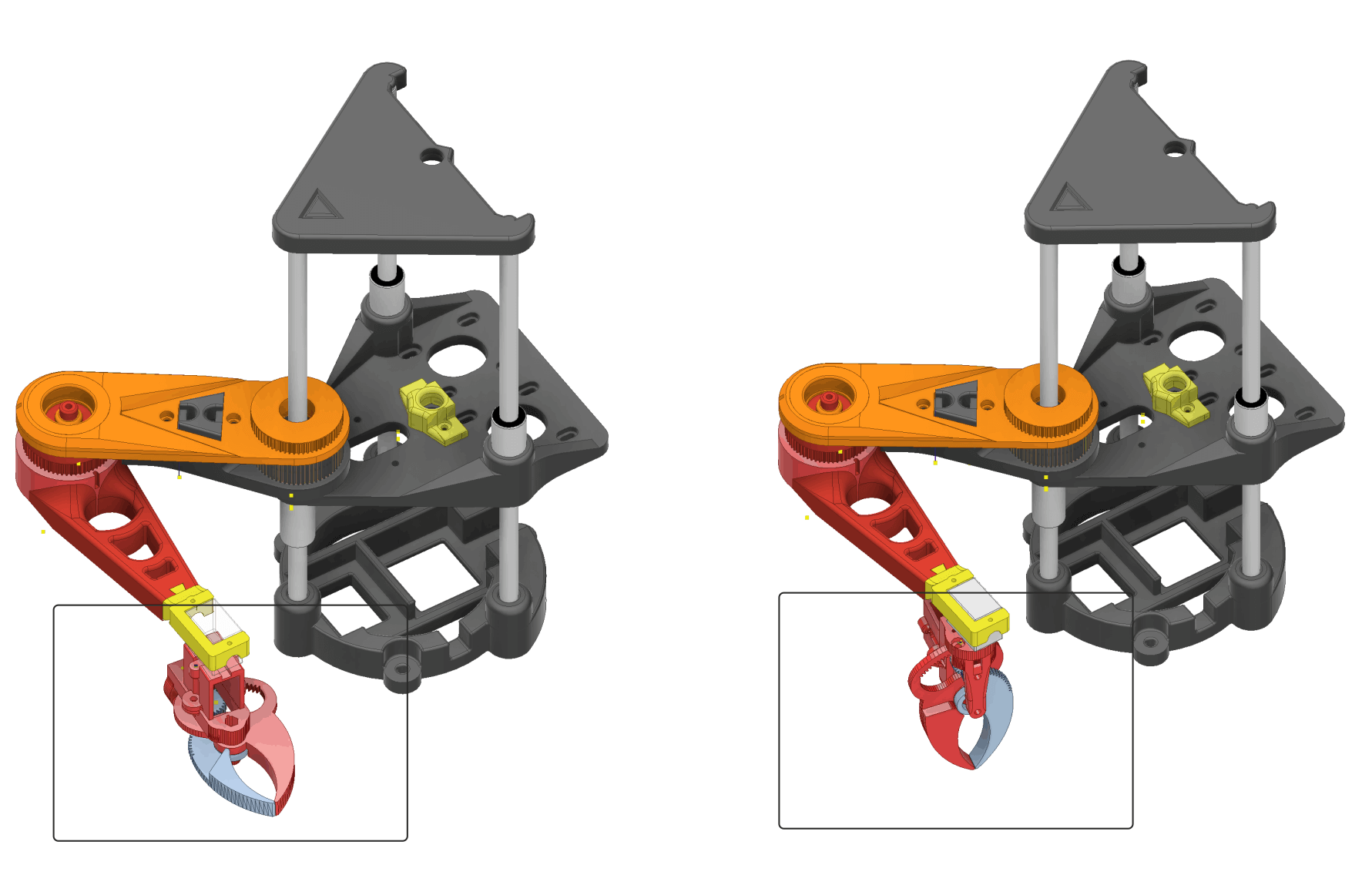

4.GS

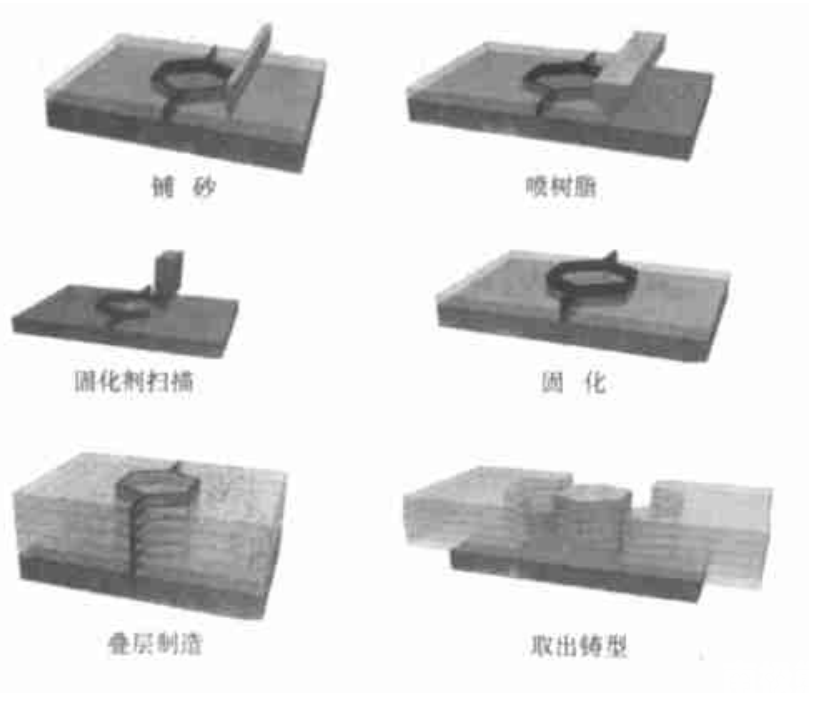

GS( Gener is sand) 工艺德国 Generis 公司也从事砂型的快速成形研究, 其工艺路线是将砂粒铺平之后, 先用多通道喷头向砂床均匀喷洒树脂,然后由一个喷头依据轮廓路径喷射催化剂,催化剂遇树脂后发生胶联反应, 使铸型层层固化堆积成形。

GS 砂成形工艺示意图

该工艺砂箱尺寸可达 1500 mm×750 mm×750 mm,分层厚度可达 0. 3 m m,可用于制造大中型铸型, 但其缺点是十分明显的, 由于树脂喷洒在整个砂床表面,铸型制作完

毕后是在含有树脂的砂包围之中, 这样给后续取砂型时清砂带来困难, 需特殊处理工序,同时也影响了砂型的精度和表面质量。

不同工艺3d打印直接铸型制造方法特点:

1. SLS 和 3DP 工艺, 由于采用粒度很细的陶瓷粉末等材料, 其激光束或多通道喷头使成形单元较小, 所以与采用原砂的 PCM 工艺相比, 具有较高的铸型表面质量。但受

成形设备成形空间和成形速度的限制, 只适合于制造中小件。SLS 与 3DP相比, 因没有后处理工序, 并且可利用现有的覆膜砂造型, 故在铸造上的应用更具优势。

2. PCM 工艺和 GS 工艺采用的扫描运动系统和喷射技术使其具有较大的成形空间, 其扫描系统的运动精度高,制造铸型的尺寸误差可以控制在许可范围以内, 而且这一

误差不会随铸型尺寸增大而显著增大。成形设备的运动精度一般远小于这一误差, 所以可制造大、 中型铸型。 PCM 工艺因原砂、 树脂等原材料的准备过程与传统工艺相同, 且无GS 工艺烦杂的后处理工序和专用设备, 铸型的精度和表面质量更易保证, 优势明显,但表面质量仍有待进一步提高。总之, 与传统造型方法相比,直接铸型制造工艺有着无可比拟的优越性。 任何一种工艺都有一定的适用范围, 这是工程问题的特点, 直接铸型制造工艺并不例外,它也不能取代传统造型工艺。传统造型方法在大批量生产中具有很大的优越性。 由于模样可以重复利用,传统方法生产铸件的成本和周期与生产批量有反比关系, 而直接铸型制造工艺的

利用3D打印直接成型砂型(芯)

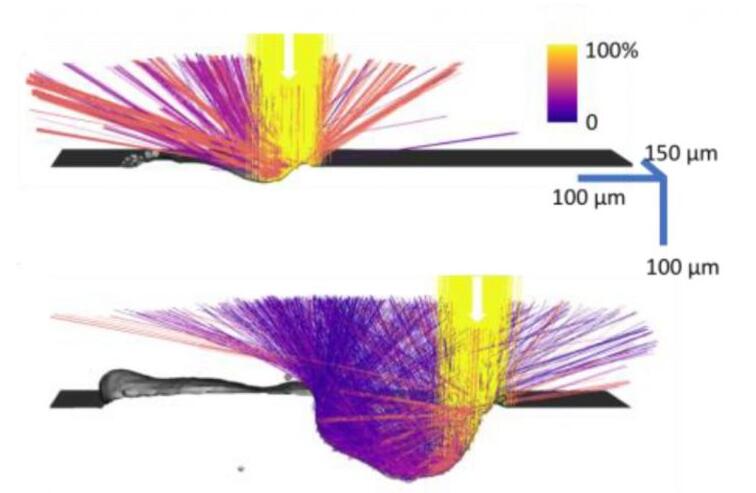

覆膜砂具有加热固化的特点,其固化温度一般为200~280℃。当激光扫描覆膜砂时,表面的覆膜砂吸收的光能转化成热能并向深层的覆膜砂传播,使固化温度范围内的砂粒发生固结。激光功率、扫描速度等工艺参数对最终的砂型强度有重要影响。通过热相仪测温、Ansys有限元软件数值模拟及现场实验的办法,得到了不同功率条件下覆膜砂的热固结宽度及深度曲线,给出了覆膜砂SLS法成型的合理工艺参数,并指出功率过大,会因覆膜砂的树脂膜发生过烧和炭化而使其失去粘结作用。

利用覆膜砂过热炭化失效的特点,可以产生一种基于激光束轮廓线扫描直接获得覆膜砂铸型的方法。首先利用CAD软件,在计算机中建立要加工零件的三维立体模型,并用分层切片软件对其进行处理,得到不同高度上每一截面层的平面几何信息。CAD/CAM系统根据截面信息生成x-y激光束在各层粉末上的数控运动指令。在计算机的控制下,按照截面轮廓的信息,在粉末上扫描出截面形状,激光的功率要足够大,使得轮廓边界处的粉末完全炭化而失去固化作用,逐层扫描直至堆积出零件的三维曲面结构的分型面。按照覆膜砂固化工艺条件的要求对砂箱内型砂进行加热固化,使固化后的覆膜砂沿着分型面分型,就可得到目标铸型。其有主要特点是:成型速度快,效率高:成型件的机械性能及表面质量高:成型材料选择范围广。

(责任编辑:admin)

相关内容

最新内容

热点内容

什么是FDM耗材?现在就带

什么是FDM耗材?现在就带 讲解六种3D打印后处理方法

讲解六种3D打印后处理方法 浅析五种常用3D打印材料的

浅析五种常用3D打印材料的 通过这八种因素可挑选出适

通过这八种因素可挑选出适 3D打印机知识小科普

3D打印机知识小科普 光固化打印的掏空需要注意

光固化打印的掏空需要注意 使用FDM3D打印机3

使用FDM3D打印机3 3D打印模型出现虚

3D打印模型出现虚 FDM 3D打印机入门

FDM 3D打印机入门 理解和控制粉末床

理解和控制粉末床 深度、全面 解析

深度、全面 解析