西门子通过3D打印实现燃气涡轮发动机上的翼型部件与护罩部件的互

谈到增材制造,尤其是包括LENS定向能量沉积在内的金属3D打印技术,我们通常想到的是实现复杂零部件的制造或小批量个性化零件的制造,然而还有一个比较“另类”的应用正在被西门子开发。 西门子正在开发通过3D打印技术实现燃气涡轮发动机上的翼型部件与护罩部件的互锁,为此,西门子还申请了相关的专利。

连接不同材料的LENS技术

这是一个脑洞大开的探索,以往的复杂零件需要组装或者焊接的形式成为一个整体,而西门子的发现正在将3D打印作为部件之间连接的“一把锁”,这个思路颇有些曲径通幽的妙处。在燃气涡轮发动机领域,单个组件的各个零部件可能具有完全不同的机械性能要求。有时候是材料的不同,有时候是形状的极大差异化,并且那些更昂贵或难以制造的材料可能仅限于所需组件的个别部件,而更便宜或更易于制造的材料可用于组件的其他位置。此外,制造组件的这种模块化方法允许当组件出现质量问题的时候只需要更换单个零件而不是整个组件,这样可以延长组件的使用寿命并且降低维护保养成本。

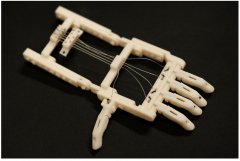

零部件连接的通常方式包括诸如焊接和钎焊的冶金方式。但是,有许多涡轮机中的高温材料很难焊接,对防止开裂也有很高的要求。这对钎焊接头来说不是什么问题,但钎焊接头只有钎焊材料的强度。西门子找到了用于连接部件以形成组件的创新方法,具体而言,完成组件中零件的“组装”是通过增材制造工艺逐层形成“锁定”的。零件的互锁关系确保互锁关系的互锁零件保持彼此接合,从而形成完整的组件。

图片:锁定部件16保证了12和44的互锁关系

这与依靠使用诸如切割、钻孔、研磨等技术去除材料的减材制造方法相反。在加工过程中,金属粉末被定向输送到零件表面,同时通过激光束产生熔池将其固化。形成层之后可以升高激光能量以便在所形成层的上层再形成另一层。最终所形成的部件是完全致密的(完全烧结的),此外锁定部件并不一定是金属材料的,还可以是陶瓷材料的。

与使用其他粉末冶金工艺制造的部件相比,通过逐层增材制造工艺形成的粉末冶金部件具有独特的微观结构。根据3D科学谷的市场研究,这种LENS技术可将晶粒结构中的晶粒尺寸限制到极小的程度,另外通过设定焊池的大小也限制了晶粒的大小。

其次,在逐层方法中,由于分层过程,组件中的晶粒将具有层状结构。相反,在传统的粉末冶金工艺中,单独的粉末颗粒不会熔化,而是在暴露于烧结过程中的高温(低于熔点)时通过相互扩散而结合在一起。粉末颗粒彼此具有无规取向,并且颗粒之间的界面成为晶界。

西门子通过3D打印实现燃气涡轮发动机上的翼型部件与护罩部件的互锁,锁定部件可以采取环或圆柱体的形状。翼型部分需要经受燃气涡轮发动机中的热燃烧气体环境中更大的抗蠕变性,而护罩部分由于带有经受磨损的尖端部分则需要更大的抗研磨性能。这两个部件机械性能要求的不兼容性使得难以通过焊接来接合。此外需要避免碎屑发生的问题也使得通过常规的机械连接受限(例如螺栓连接)。

图片:Mechanical joining using additive manufacturing process西门子专利

增材制造在冶金学上满足了翼型部件与护罩部件的连结需求,并且还避免了螺栓连接可能带来的碎屑问题。

–—-Review

在当前的市场应用领域,文中提到的LENS技术在零件修复领域应用更加广泛,而在材料的控制方面,我国目前的发展不落后于国外。举例来说,北航在定向生长柱晶及单晶钛合金具有一定的研究和应用成果。

北京航空航天大学的增材制造技术是通过在动态密封气氛可控加工保护室或密闭气氛可控加工保护室(先抽真空后充惰性保护气体)中,以高能束流作为热源,将气流或重力同步输送的钛合金粉末流在普通钛合金基板上连续熔化沉积或逐层熔化沉积,无模自由成形直接制备具有定向生长挺直柱晶组织、不同截面形状的钛合金锭材或任意复杂的钛合金零件;采用选晶或者使用单晶籽晶的手段,连续熔化沉积可以制备出单晶钛合金锭材,在单晶钛合金基板上逐层熔化沉积还可制备出单晶钛合金零件。

LENS技术属于DED定向能量沉积的类别范畴,DED不仅仅包括送粉的技术还包括送丝的技术,不仅仅包括激光还包括等离子和其他热源,而在DED技术应用于零件的制造方面,南方增材科技依据王华明院士带领的技术团队自主研发的重型金属3D打印技术,以金属丝材与辅料为原材料,在电熔冶金的环境下,利用高能热源熔化原料丝材,根据成形构件的分层切片数据,采用计算机控制,实现原材料逐层快速激冷凝固堆积,最终获得超低碳、超细晶、组织均匀、综合力学性能达到甚至优于传统锻造工艺成形的金属构件。这项技术还在2018年初被成功应用于大亚湾核电站的制冷机端盖。

参考资料:US 9903212 B2

(责任编辑:admin)

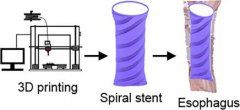

大西洋大学开发用于食道癌

大西洋大学开发用于食道癌 Ashley Furniture在制造过

Ashley Furniture在制造过 看美国研究人员如何继续改

看美国研究人员如何继续改 ITAMCO和普渡大学合作为美

ITAMCO和普渡大学合作为美 汉高收购美国一3D打印公司

汉高收购美国一3D打印公司 加拿大卫生部发布医疗设备

加拿大卫生部发布医疗设备