三得利公司将3D打印树脂模具用于饮料瓶吹塑成型

“试制评估时间从每次1.5个月缩短至最短3天,商品设计的完成度也有了飞跃性的提升”——三得利研究开发生产管理株式会社SCM 本部包装材料部课长加堂立树先生.

三得利

三得利集团以销售清凉饮料和酒精饮料为主,在全球开展业务,全球年销售额达 2.6 兆亿日元。作为综合饮料厂商,其规模位居世界第六。其中,清凉饮料的销售额占一半以上,酒精饮料销售额略低于 4 成。1899 年,集团作为鸟井商店创立时,便确立了客户至上的“三得利制造价值观”和行动指南。该行动指南一直延续至今,并从 2016 年开始成为三得利集团与海外集团企业共同的准则。

2017 年 1 月,三得利研究开发生产管理株式会社成立,担负起集团各公司的制造职能,负责从原材料采购、制造、销售到客户饮用时为止的整个价值链的质量保证、生产技术的开发和引进、制造人才的培养,以及供应链整体效率的改善和成本控制等任务。

有限的开发时间内提高……

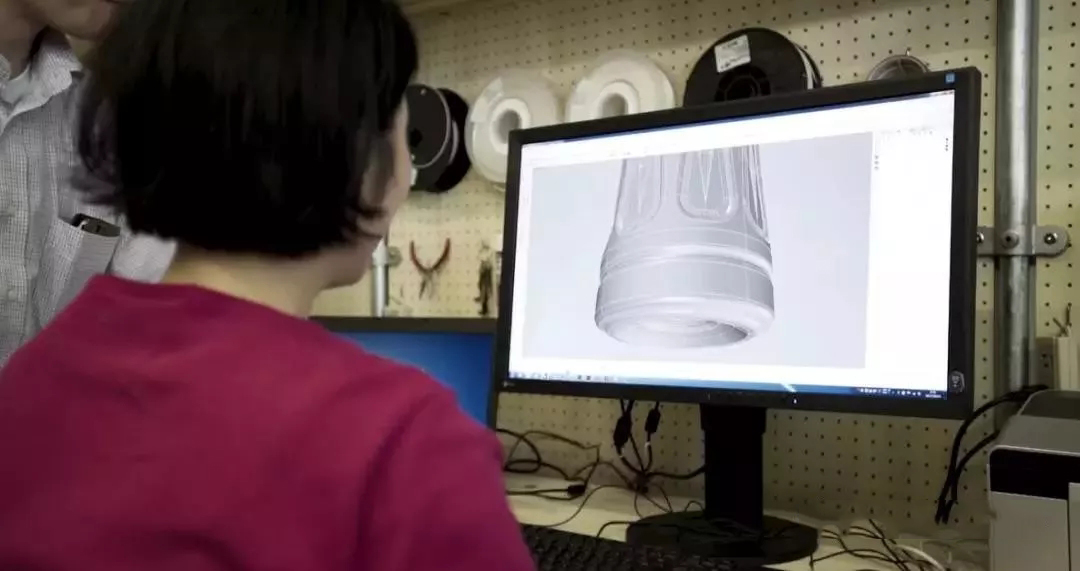

三得利研究开发生产管理株式会社在公司内部组建了专门设计部门,负责概念设计。引进 3D 打印机之后,主管设计师与包装工程师能利用 3D CAD 图纸进行讨论,使每次试制评估的准确度得以显著提高。

在三得利饮料包装的开发过程中,公司坚持“为实现可持续发展社会做贡献”的理念,重视“可追溯性”;并从“为客户提供美味饮料”的宗旨出发,重视“饮用品质的提升”,始终将这两点作为开发的基本原则。

为缩短新塑料瓶试制开发的前置期,使用3D打印机制作的树脂模具

该公司的塑料瓶设计开发流程在此基础上展开,首先由市场营销人员构思商品概念,再由概念设计师将商品概念转化为设计草图,然后包装工程师和产品工程师根据设计草图集思广益,以实现商品概念。与此同时,反复进行试制和评估,从而提高设计的完成度。

三得利研究开发生产管理株式会社SCM 本部包装材料部课长加堂立树先生谈到:

“在商品开发过程中,设计非常重要。饮料厂商将概念设计工作外包的情况很常见,但我们公司拥有专门的概念设计部门。必要时,主管设计师与市场营销人员、包装工程师、产品工程师可以立即开展面对面的交流,以确定下一步的行动,我认为这是很突出的优势。”

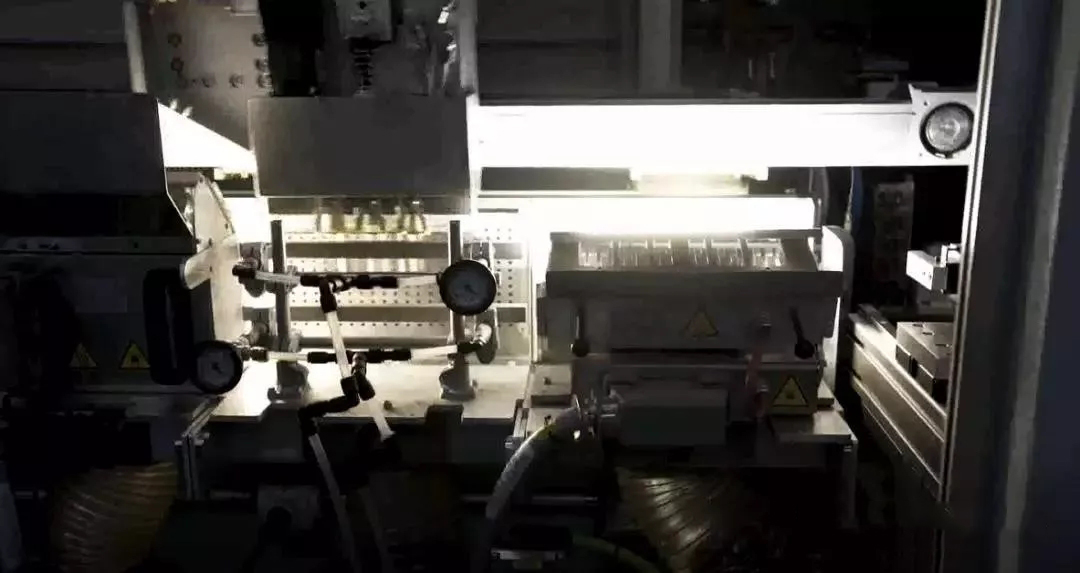

在制造塑料瓶时的“吹塑成型(为制作饮料瓶的中空形状而采用的塑料加工方法)”工序中,需要树脂模具能够承受加热器热度和空气压力

在开发新塑料瓶时,从敲定设计到生产线开工,大概需要6至9个月的时间。新商品的推出或现有商品的更新大多会在春季和秋季进行,开发工作通常也会以此为目标而推进,既要兼顾可追溯性和品质提升,又要在有限的开发时间内,达到日益提高的塑料瓶轻量化标准,实现复杂的商品概念设计。为了在这两方面达到高度平衡,我们面临着非常严峻的考验。

3D打印是最佳解决方案

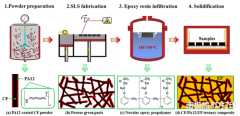

为此,三得利研究开发生产管理株式会社开始探讨使用 3D 打印机进行数字化制模的方法。“过去,为了试制塑料瓶,我们会从外部采购铝制模具。但与金属模具厂商之间的沟通以及金属加工等因素总是会拉长开发的前置期。也出现过虽然有想要试制的饮料瓶形状,但因为时间限制而不得不放弃的情况。在摸索如何缩短前置期的过程中,我们发现了用树脂取代金属,并且可以在公司内部完成制作的3D打印机”,在谈到引进 3D打印机的契机时,该公司 SCM 本部包装材料部的秋山高志先生如此说道。

通过 3D 打印机制作的树脂模具,制作塑料瓶试制品

为缩短前置期,除3D打印机外,该公司还针对电脑仿真技术和切削加工机进行过比较和讨论。仿真技术需要较长的计算时间,而且实际的饮料瓶数据与计算结果相比,也存在少许偏差。而使用切削加工机制作模具时,虽然成品本身没有问题,但CAM及加工机的设定等非常耗时。

利用 3D 打印机制作的树脂模具,经试制后设计完成的塑料瓶

该公司最终选择了3D打印机的Digital Mold 技术,那么从众多3D打印机中选择Stratasys 产品的原因又是什么呢?

“在制造塑料瓶的吹塑成型(为制作饮料瓶的中空形状而采用的塑料加工方法)工序中,模具必须承受成型时加热器的热度和空气压力。此外,虽然是试制,但如果模具表面不够光滑,也会对塑料瓶的强度评估和外观设计评估造成影响。

因此,我们选择了层压间距小、后处理程序简单的Stratasys PolyJet 技术。鉴于丰富的树脂种类和出色的成型速度,我们最终选择了Objet Eden 260VS。”秋山先生说道。

增加试制次数及提升评估准确度

“在引进Objet Eden 260VS 时,Stratasys 公司的销售合作伙伴Altech 公司给予了协助,我亲眼见证了通过使用3D打印机来增加试制次数的效果。使用传统模具进行试制评估时,每次大约需要1.5个月,而使用3D打印机制作的树脂模具,可以缩短至最短3天。并且,在引进 3D 打印机后,我们还在包装工程师中培养了会使用 3D CAD 的人才,概念设计师也要使用3DCAD。因此,双方会在试制前使用相同的3DCAD 图纸进行讨论,大幅提高了每次试制评估的准确度。试制评估最快3天就能完成,因此,概念设计师、市场营销人员、包装工程师、产品工程师可以拿着试制品的实物和数据,迅速地交流正确信息。”加堂先生说道。

Digital Mold 技术为三得利研究开发生产管理株式会社带来了巨大成功,这一消息立即传到了日本国内以及海外三得利集团的各公司,引起了强烈反响。“海外公司对极短的试制周期尤其感兴趣,美国的Beam Suntory、欧洲的 Orangina Schweppes 等纷纷表示希望立即引进这一技术。”秋山先生说道。

3D 打印机的引进已经证明对于缩短包装开发周期有显著效果,所以该公司考虑今后也会向酒精饮料和其他事业部门推广这一技术。而且,除了塑料瓶/包装试制开发,他们还将关注生产现场的工具、夹具制作等作业效率的提升。“我们正在考虑今后能否将该技术用于生产设备,利用 3D 打印机,也许能明显缩短生产交期。”加堂先生说道。

(责任编辑:admin)

创想三维:解析3D打印机制

创想三维:解析3D打印机制 深圳长朗科技将在Kickstar

深圳长朗科技将在Kickstar 华中科大基于粉床激光增材

华中科大基于粉床激光增材 3D打印无人机高效种植 快

3D打印无人机高效种植 快 立体易体验活动之香港圣公

立体易体验活动之香港圣公 过节不收礼,猜下我们给广

过节不收礼,猜下我们给广 创想三维:FYT战

创想三维:FYT战 创想三维:光固化

创想三维:光固化 构造立体美学,3D

构造立体美学,3D