什么时候使用金属3D打印合适

数量——传统制造更适合大规模生产,而3D打印对于小型复杂或特殊的液压元件可能更经济或更实用。

节省时间——削减工序,如CNC加工,可能需要30到60天的生产时间,从金属棒料中生产一个部件,或者需要6到12个月。对于3D打印,液压元件可以在几天内按需打印。如果打印的零件需要加工,交货时间可能会增加到一到两周。

原型——3D打印的原型设计可以同时产生不同的原型变体,从而使设计方案的评估成为可能。

材料选择——液压元件必须具有足够的强度和耐腐蚀性,以安全地处理液压系统中通常存在的高压。3D打印技术可以提供更广泛的选择的材料,包括不锈钢(AISI316L),铝,钛,铬镍铁合金(Ti6Al4V)(625或718),和马氏体钢。

材料性能如何?

由于金属3D打印在液压系统领域的应用是相对较新的,它提出了一个问题,即3D打印件的材料特性如何与传统工艺相比。虽然典型的机械性能,如抗拉强度,屈服强度和弹性模量似乎是可比的,根据材料的选择,液压系统中经常遇到的高压值得额外考虑。

通过适当的材料选择和设计,部件可以承受这些压力,但也可能遇到很难适应的冲击和压力脉冲。例如,歧管通常由球墨铸铁或其他韧性材料制成,以处理这些脉冲,但这些材料不利于3D打印的制造过程。铁和碳钢材料也属于这一类,因为原料材料必须以粉末形式存在。

复杂的液压元件,通过金属3D打印可以纳入细节,重量和尺寸减少,而不影响性能。这对于传统加工工业来说是极其困难,甚至是不可能实现的。

典型应用

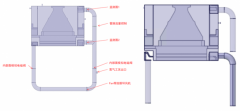

许多类型的液压元件已经用金属进行3D打印生产。例如,Aidro使用不锈钢打印液压阀块以控制单作用气缸(图1)。该公司能够做到节省空间和优化其内部通道,与传统组件比较,拥有更高的流量与较低的压力损失。由于不需要辅助钻孔,也消除了外部泄漏的可能性。

此外,使用3D打印设计与改进生产了一个可堆叠的液压阀(图2)。直接操作减压阀是由钢和镀锌制成的,以防腐蚀。当Aidro的客户有小数额的阀门需求时,数控加工对于交货时间和成本来说是不可控的。相反,阀门使用3D不锈钢重新设计生产,重量减轻了60%。其结构墙和原来相比一样结实,在250bar压力测试下新的设计结果具有可比性。

Domin的总经理MarcusPont说,新的伺服阀在尺寸上、效率以及质量上相比目前设计有了很大的提高,同时保持了从简化制造中获得的有竞争力的价格。这些性能改进是基于与当前最先进的伺服阀的比较。

相比具有显著的竞争产品,Pont表示Domin伺服阀提供了25%的额定流量改进,并减少20%的泄漏量。它也减少了25%的体积、15%的重量,并且减少了40%的零件,简化了制造。

Aidro提供的另一个例子是一个应用于农业机械的液压集成件(图4)。这个歧管控制双作用气缸,有两个电磁阀和两个先导式止回阀。3D打印歧管的功能与它所取代的单元完全相同,但尺寸比以前的歧管少一半,轻75%。该部分包括AlSi10Mg6000系列的铝合金,将良好的强度和热性能以及轻量化和潜在的灵活后期处理有效的融合在一起。它通常用于薄壁和复杂几何形状的零件生产中。

Aidro的tacconelli的报道,压力测试显示的力学性能——如拉伸强度、伸长率、冲击韧性等,相比传统材料制成的歧管甚至要更好。由于内部通道在十字角中弯曲形状没有90转角,操作性能相当于甚至超过传统的部分。

宾州州立大学的CIMP-3D,用3D打印将液压歧管打印成一块(图5)。它的重量比它更换的17个组件少了70%,但经受住了同样的压力和疲劳测试。

Aidro重新设计的阀芯是3D打印新的孔的形式,与方孔代替圆形孔(图6)。这增加了阀芯内部油路的面积,降低了压降。

这些只是一些金属3D打印扩展了在液压领域改进组件设计和生产的潜力的方法。据Infinium全球研究报告称,2017-2023年,全球金属3D打印市场将以33%的年复合增长率高速发展,液压应用有望成为这一扩展领域的重要组成部分。

(责任编辑:admin)

未来,3D打印将为供应链带

未来,3D打印将为供应链带 选区激光熔化SLM过程中打

选区激光熔化SLM过程中打 3D打印热潮已过,下步将如

3D打印热潮已过,下步将如 干货:3D打印在一汽大众汽

干货:3D打印在一汽大众汽 3D打印机为何能在环保问题

3D打印机为何能在环保问题 3D打印为供应链带来意想不

3D打印为供应链带来意想不 各类3D打印成型技

各类3D打印成型技