浅谈3D打印技术在航空维修中的应用

时间:2019-03-18 08:55 来源:南极熊 作者:中国3D打印网 阅读:次

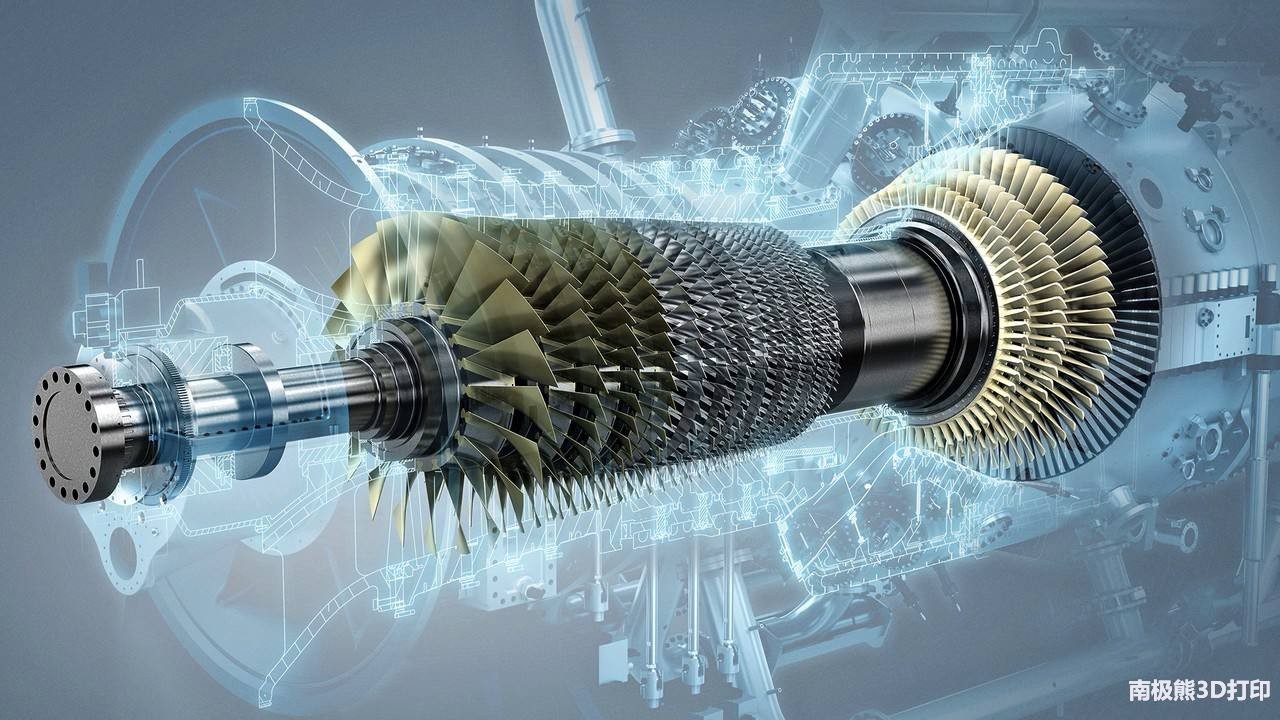

在国产大飞机C919项目上,黄卫东教授带领团队通过激光立体成形技术完成了飞机中央翼缘条的制造,打破了国外技术的垄断,为大飞机顺利试飞作出了卓越的贡献。在2013年两会上,中国航空工业副总工程师孙聪介绍,钛合金和M100钢的3D打印技术已应用于新机试制过程,主要是在承力部分,如前起落架等。此前,有美媒报道,为减轻机身质量,鹘鹰采用了大量3D打印部件,其中包括钛翼梁。在航空制造领域,3D打印技术正不断绽放异彩。航空维修领域应尽早引入3D打印技术,充分挖掘3D打印技术优势。

一、结构类零件加强

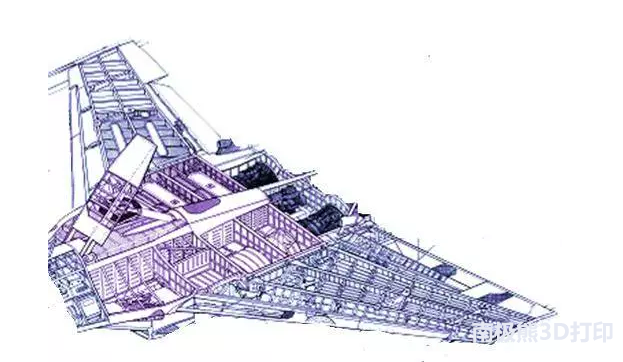

鉴于三代机性能提升的需求,无论是自重还是载弹量都在不断增加,在训练过程中很容易造成飞机承力大部件的损伤。以ZD2型飞机为例,其中央翼部分(见图1)是连接前、后机身,外翼的大部件,同时连接进气道、发动机短舱和主起落架等部件,处在机体的中心部位。从气动布局角度来看,它应属于机翼的一部分,而从结构功能角度来看,则相当于常规布局的中机身,是机体的最主要承力部件之一。

图1 中央翼结构

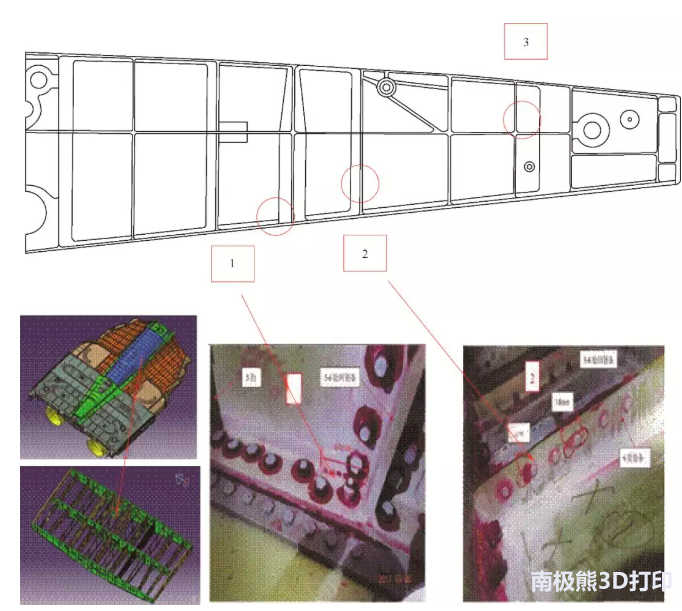

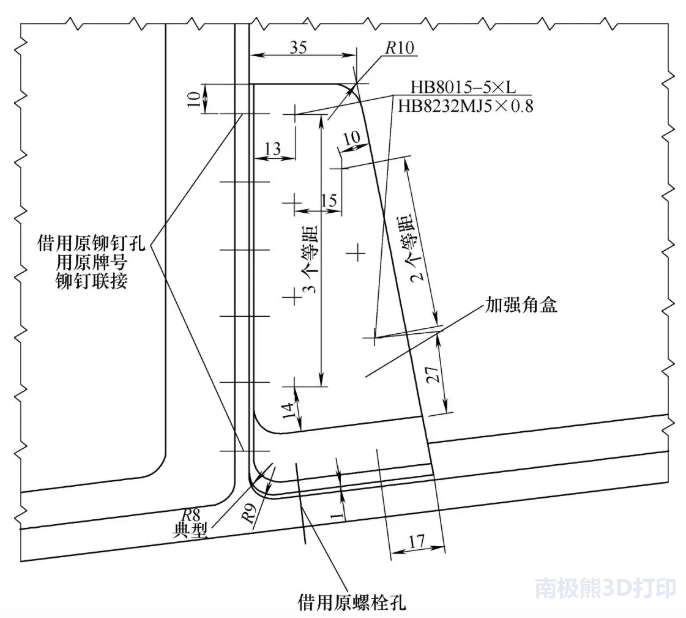

承力部件损伤,严重影响飞机飞行安全。如图2所示为一架飞行了1 193个飞行小时的某型三代机中央翼部分,经无损检测发现1墙(数模图指向处)5肋与6肋之间(方块1指向处)下缘条R角处有一条裂纹约60mm,1墙左侧6肋筋条(方块2指向处)上有两道裂纹,分别长18mm和8mm。修理过程中因零件加工难度大、成本高,所以一般选用特制一个加强角盒,利用调整垫片调整角盒与零件间的间隙不大于0.4mm,最后通过螺栓、铆钉等紧固件联接(见图3),加强飞机结构强度,完成修理。特制加强角盒一般由设计人员通过飞机数模对相应修复部位进行比对,设计出需要的加强角盒数模,维修单位按照设计所提供的数模机械加工制造加强角盒。由于飞机的承力部位经历各种载荷的冲击,产生不定向的塑性变形往往导致特制加强角盒无法与机体结构按要求完成配合的情况,解决起来十分麻烦,严重制约修理周期,影响修理质量。

图 2

图3 加强件

随着3D打印技术的不断发展,越来越多的材料可实现打印,而且3D打印产品所能达到的精度也越来越高。在承力部件的修理中,引入3D打印技术,可以很好地解决上述常规修理面临的问题。工艺师考量3D打印材料的可塑性、加工性和经济性后,按照设计所给出的数模先使用塑料打印出需要的特制角盒,进行试装配,反复比对位置关系,通过锉修、钳制等手段来处理角盒轮廓,最终确定满足装配间隙要求的角盒,并利用逆向技术重新设计角盒数模,再通过金属3D打印制造出完全符合要求的特制加强角盒,进行结构件加强。二、复杂零件、复合材料制造

随着飞机机型的升级换代,某些军机会陆续停产,而在军机修理过程中经常会出现部分零件加工难度大、加工费用高、采购周期长或者根本采购不到的情况,严重制约了军机修理周期。如图4所示卡箍类零件,修理中需求量少,工艺复杂,传统加工需要3套模具、工装等来保证产品合格,而生产3套模具的成本要远远高于该产品本身的价格,因而不适于自制;但采购过程中发现该零件制造厂已停产,无法采购到位,因而该零件成为制约飞机修理周期的一个瓶颈。

图4 卡箍零件

如果使用3D打印技术制造此类零件,成型过程无需专用模具、工具和夹具,工艺人员只需利用CATIA等设计软件将二维图样转化为三维CAD模型,通过3D打印系统的Magics软件对数模进行编程,采用3D打印的激光烧结技术就可以打印出所需零件。同时,3D打印技术可将图4所示零件中原本需要焊接的部分直接加工为一体,在加强结构强度的同时降低零件质量,从另一方面满足了航空修理的需要。复合材料是航空领域新兴材料,修理中复合材料零件存在成本高、工艺难度大等问题,限制了维修能力,3D打印技术不仅可以用于金属和非金属材料,还能够用于碳纤维这类复合材料。

3D打印可以制造出立体网格型的复杂结构,每个网格尺寸可以达到高度一致,虽然网格结构不适合独立作为航修零件,但却可以成为航空复合材料的基材,网格结构基材与复合材料纤维组合,利用树脂固化/烧结金属复合材料能很好的兼顾强度、曲面外形和安装组合的要求。随着飞机制造中复合材料使用量不断增加,在航空维修中复合材料的修理或更换的可能性也随之增加,相应地引入复合材料3D打印技术可不断提升维修能力,满足新型飞机修理要求。

(责任编辑:admin)

最新内容

热点内容

未来,3D打印将为供应链带

未来,3D打印将为供应链带 选区激光熔化SLM过程中打

选区激光熔化SLM过程中打 3D打印热潮已过,下步将如

3D打印热潮已过,下步将如 干货:3D打印在一汽大众汽

干货:3D打印在一汽大众汽 3D打印机为何能在环保问题

3D打印机为何能在环保问题 3D打印为供应链带来意想不

3D打印为供应链带来意想不 各类3D打印成型技

各类3D打印成型技