美国国家增材制造创新机构的技术路线图和项目概览

时间:2016-01-19 15:35 来源:空天防务观察 作者:中国3D打印网 阅读:次

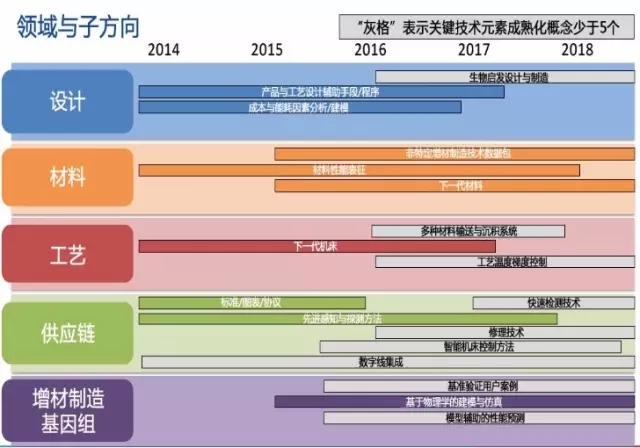

技术路线图领域层

2015年9月14日,国家增材制造创新机构发布了公开版的技术路线图,勾勒了未来5年的该机构乃至美国增材制造工业技术发展的路径。路线图包括设计、材料、工艺、价值链和增材制造基因组5个领域:

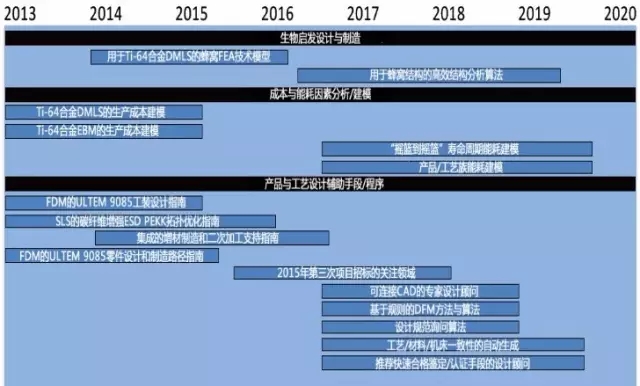

设计。包含3个子方向:生物启发设计与制造,产品与工艺设计辅助手段/程序,成本与能耗因素分析/建模。旨在开发可共享的设计方法与工具,变革设计理念,使增材制造零件设计打破固有流程。设计领域要提出填补差距的解决方案,避免受到当前CAD/CAM/CAE/PLM工具和设计思维的约束,它们是为常规制造工艺开发的,因此从根本上存在局限。领域关注点和相关影响分析指标包括:复杂度开发,3D功能梯度材料,多材料集成,基于模型的检测,产品个性化与定制化。

设计子方向的成熟化需求

材料。包含3个子方向:“非特定”增材制造技术包,材料性能表征,下一代材料。旨在围绕增材制造性能表征基准,构建知识体系,消除成品材料性能的波动。材料领域要构建一个范本,以微尺度层面上对增材制造工艺的物理学控制,代替工艺参数和成品微结构控制,完全按照设计实现一致的、可重复的产品微结构和性能。领域关注点和相关影响分析指标包括:标准化的原材料,基准材料性能数据,“工艺-性能-结构”关系,工艺窗口边界定义,后处理指南与规范。

材料子方向的成熟化需求

工艺。包含3个子方向:多材料输送与沉积系统,下一代机床,工艺温度梯度控制。旨在提升增材制造机床的速度、精度和细节分辨率,并且适应大批量生产,提高成品零件质量。工艺领域要开发“机床级”工艺性能提升所需的关键技术和相关子系统,类似于柔性制造系统。领域关注点和相关影响分析指标包括:制造速度,精度,细节制造能力,表面质量,最大零件尺寸。

工艺子方向的成熟化需求

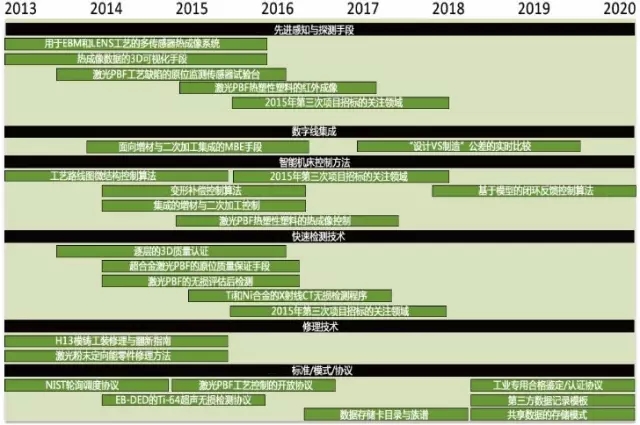

价值链。包含6个子方向:先进感知与探测手段,数字线集成,智能机床控制方法,快速检测技术,修理技术,标准/模式/协议。旨在逐渐降低端到端价值链成本,缩短增材制造产品的上市时间。价值链领域要开发快速合格鉴定/认证方法,以及从全盘角度,在整个产品寿命周期中集成相关技术,包括材料和产品可回收性。这一领域已经在国防部ManTech计划先进制造企业(AME)投资科目中被确认为构建单一集成数字线的首要关注点,可以帮助确认所需的工人技能和使能手段,以及凸显面向快速设计与检测的新技术需求,比如提高生产率的设计辅助手段和计算机程序。领域关注点和相关影响分析指标包括:工艺成本,原材料成本,质量控制成本,工人生产率成本,能量效率成本。

供应链子方向的成熟化需求

增材制造基因组。包含3个子方向:基准验证用户案例,模型辅助的性能预测,基于物理学的建模与仿真。旨在逐渐减少增材制造新材料设计、开发与合格鉴定所需的成本和时间。基因组领域要开发新的计算方法,比如基于物理学的和模型辅助的材料性能预测工具;开发验证计算预测方法所需的基准数据集;针对增材制造的每个新材料-工艺组合,开发材料性能表征的新概念,打破设计容许值的传统开发路线。领域关注点和相关影响分析指标与美国国家材料基因组计划相似,包括:计算机辅助材料开发,模块化开放式仿真架构,访问透明化的材料性能数据,多尺度数据管理和共享,高效的材料性能表征方法。

增材制造基因组子方向的成熟化需求

五个子方向的成熟化需求

作为首家建立的制造创新机构,国家增材制造创新机构(现名“美国造”)已经启动三批共31个应用研究项目,以及5个特别主题项目。这些项目的设置完全依照机构制订的技术路线图,从设计、材料、工艺、供应链和增材制造基因组这5个领域,促进美国增材制造工业基础与创新能力的提升。36个项目中,国防工业牵头承担了9项,参与了至少12项;大学牵头承担了19项;其它增材制造厂商以及非盈利机构牵头8项。

国防工业牵头项目

大学牵头项目

其它机构/企业牵头项目

(责任编辑:admin)

最新内容

热点内容

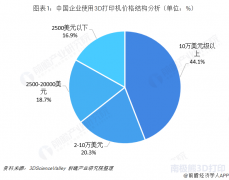

3D打印市场规模不断扩大,

3D打印市场规模不断扩大, 工信部:去年全球3D打印产

工信部:去年全球3D打印产 2020年,全球3D打印产业规

2020年,全球3D打印产业规 工业级3D打印设备占主流,

工业级3D打印设备占主流, 3D打印,制造业的未来

3D打印,制造业的未来 三年后市场规模可达56亿,

三年后市场规模可达56亿,