拓扑优化、设计验证、3D打印案例讲述“三个火枪手”的故事

拓扑优化(Topology Optimization)是一种根据给定的负载情况、约束条件和性能指标,在给定的区域内对材料分布进行优化的数学方法,是结构优化的一种。

设计验证 – 基于高端CAE仿真软件进行产品性能的评估,CAE技术为产品设计提供了保障。拓扑优化与用于设计验证的仿真软件的结合衍生出了新层次的设计自由度,设计师可以轻松地通过拓扑优化找到材料布局,再考虑更多的设计要求,包括应力、屈服强度等通过晶格进行更精细程度的材料分配,达到设计的最优化。

3D打印适合用来制造非常复杂的产品设计,尤其是那些通过传统制造难以或者无法加工出来的设计。

总体来说,拓扑优化技术寻求获得产品设计最佳材料分布的“物善其用”,设计验证基于产品性能出发为拓扑优化结果“保驾护航”。“拓扑优化、用于设计验证的仿真、3D打印”三者的联袂,实现以“轻量化、结构一体化、高端复杂化”为导向的产品再设计,是面向增材制造的先进设计与制造的“三个火枪手”。此外,在3D打印领域,关于工艺控制方面的仿真也尤为重要,随着3D打印产业化的深入,仿真贯穿了设计到制造的方方面面。

拓扑优化,设计验证、3D打印,这三者的结合释放了设计的自由度,拓扑优化与仿真的结合将最优的结构形状与最优的产品性能相结合起来设计,这样的设计通过3D打印技术“输出”出来。三者相互配合,相互促进,相得益彰。

本期,谷.专栏来与谷友一同感受数字制造界的产品再设计。通过安世亚太分享的案例讲述“三个火枪手”如何进行材料拓扑最优布局、晶格点阵精细化设计、产品轻量化与结构一体化设计、刻面光顺化与重构设计、仿真设计验证等多种内容。

起点-拓扑优化技术

安世中德做为安世亚太与德国CADFEM合资公司,将面向增材制造的先进设计与制造构架分为四个环节:

(1) 先进设计

(2) 工艺设计与优化

(3) 增材制造设备

(4) 质量检测

其中“先进设计”作为“面向增材先进设计与制造”第一环节涉及三个步骤:

(1) 起点-拓扑优化技术

(2) 过程-设计与模型处理光顺化与重构

(3) 验证-仿真计算与评估

拓扑优化技术应用能建立在静力学、屈曲、高级非线性、模态、谐响应、随机振动等多种仿真计算基础上,多款仿真软件均有能力不等的拓扑优化分析模块,其中ANSYS Topology Optimization和ANSYS Genesis均有良好的拓扑优化能力表现。

拓扑优化应用一般能够分为如下几个过程:

(1) 指定优化和不优化区域

(2) 响应约束定义(质量、体积、全局和局部应力、位移、反力、固有频率、屈曲载荷因子、随机响应、用户自定义响应、传递函数等)

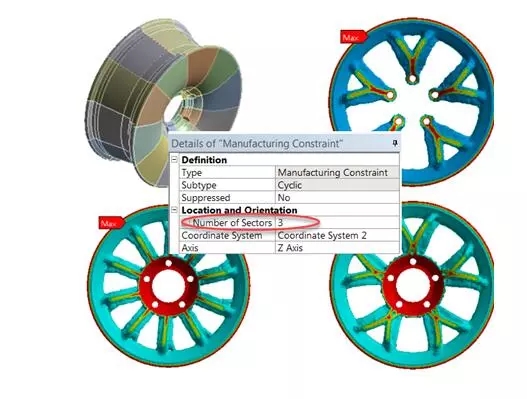

(3) 加工约束定义(最小构件尺寸、最大构件尺寸、拔出方向、挤出方向、对称、循环)

(4) 优化目标定义(质量分数、惯性矩、加速度、位移、速度、应变能、自然频率、屈曲载荷因子、随机响应、用户自定义、响应传递函数、应力、应变等 )

(5) 求解与结果提取

参考案例

- 轮毂轮辐循环对称约束

- 5幅轮毂优化设计区域比对

- 拔模与非拔模方向

图片来源:安世亚太

(责任编辑:admin)

3D打印黄金吊坠让人们铭记

3D打印黄金吊坠让人们铭记 令人惊艳的3D打印喷气飞行

令人惊艳的3D打印喷气飞行 全球PK 3D打印PPSU,SOLVA

全球PK 3D打印PPSU,SOLVA 看3D打印自动化单元如何在

看3D打印自动化单元如何在 大型高精度电子结构件产品

大型高精度电子结构件产品 新型防伪技术:同一束光照

新型防伪技术:同一束光照 用于细胞3D打印的

用于细胞3D打印的