全球8种高速金属3D打印工艺盘点

时间:2022-07-25 11:21 来源:南极熊 作者:admin 阅读:次

导读:“天下武功,唯快不破”,同样的道理放到增材制造领域依然适用。放眼全球,在制造业如今万物互联、智能化制造迅猛发展的浪潮和趋势下,唯有高效率、高质量的制造模式才能搭上“工业4.0”的快车道,从而真正引领一个新时代的技术革命。

近30年来,金属3D打印作为最具前景的先进成形技术之一,已经得到了广泛的发展,市场上出现了许多技术理念超前或者生产效率极高的新型金属增材制造系统,这也打破了人们对两大类传统金属3D打印模式——粉末床熔融(PBF)和定向能量沉积(DED)的固有印象。为此,南极熊本期文章总结了现有8种的高速金属3D打印技术或设备,从这些案例中可以预见,大尺寸、高产量将会成为未来金属3D打印的主流方向之一。

①VulcanForms公司的150激光束金属3D打印机

VulcanForms公司是国外一家依托于麻省理工学院建立的初创公司,由哈特博士和他的一个研究生马丁-费尔德曼在2015年创立,其3D打印制造工厂位于马萨诸塞州德文斯。该公司追求一种全新的3D打印方法,即使用比现有系统多很多的激光束阵列,以解决现有金属3D打印的速度慢、成本过高和制造缺陷多的三大问题点。

VulcanForms开发的3D打印机高20英尺,重6万磅,代表着3D打印的技术前沿。现在德文斯的工厂已经装配了六台巨型打印机,预计到明年将会增加到20台。此外,该公司现在已经筹集了3.55亿美元的风险资金。员工数量在过去一年里增加了六倍,达到360人,他们来自通用电气和惠普公司等主要制造商以及谷歌和欧特克等科技公司。

技术原理

- 每台3D打印机都具有150道激光束,通过龙门架结构投射并快速来回移动;

- 每个打印系统最多可提供100千瓦粉末床的激光功率,是一般打印系统的100倍(最高可提升250倍);

-

机器采用密封腔结构,在内部充满氩气气氛保护(反应性最低的气体之一),减少了杂质导致零件缺陷的机会。

△VulcanForms的三维打印使用了比其他系统更多的激光束阵列

△制造流程

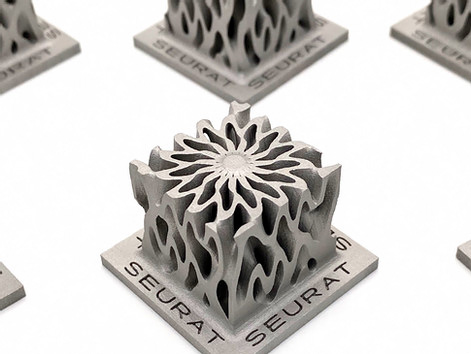

②Seurat 200万激光点的金属“区域3D打印”技术

自2015年成立以来,Seurat公司一直致力于开发“区域打印工艺”,并打算推广给汽车、消费技术和工业客户。该公司的专利"金属区域打印技术"缘起于劳伦斯·利弗莫尔国家实验室(LLNL),是通过将200多万个激光点聚焦到金属粉末床上,实现快速打印最终用途的部件。这项技术的生产力远远超过任何现有金属3D打印技术。它的打印速度甚至高于电弧熔丝,但它保持了激光粉末床熔融的精度和分辨率,并有可能进一步提高表面质量和零件的灵活性。

在汽车领域,Seurat公司认为他们的技术可用于生产汽车备件和下一代电动汽车的原型部件。同时,这项技术因为具有可扩展性和无飞溅性,可以成为生产工业应用大尺寸部件的理想选择。Seurat的区域打印技术突破了每个零件成本的现有障碍,他们的第一代系统与今天的增材制造技术相比,已经可以降低50%的成本。而且将进一步提高效率,未来几代机器的目标是在2030年击败传统压铸工艺的制造成本,这将标志着增材制造作为一种主流技术的突破。凭借着这项高生产效率的技术,Seurat在今年7月获得了4100万美元(约2.65亿元人民币)的B轮融资,由投资公司Capricorn基金领投。然而,这个工艺尽管已经开发了至少六年,在2017年获得了专利,但目前还未实现商业化。

技术原理:

- Seurat的这种新技术不是增加激光源的数量,而是使用一种全新的光束处理方法来增加每次的熔化量。常规的金属增材制造系统的光斑直径为100微米,对于单激光系统,就是使用直径100微米的激光进行扫描打印。而Seurat系统将200万个激光点射向15平方毫米的方形区域,每个光点的直径大约为10微米,也就是说一次打印一个区域;

- 在激光打印照射效率上,Seurat的光斑面积相当于15平方毫米,而常规单激光100微米直径的光斑面积仅仅为0.0078平方毫米,两者相差近1000倍,也就是说最多可以实现单激光系统1000倍以上的熔融效率;

-

在激光打印精度分辨率上,Seurat的精度却能达到传统单激光的10倍。

△Seurat200万个激光的“区域打印工艺”,可以打印金属件

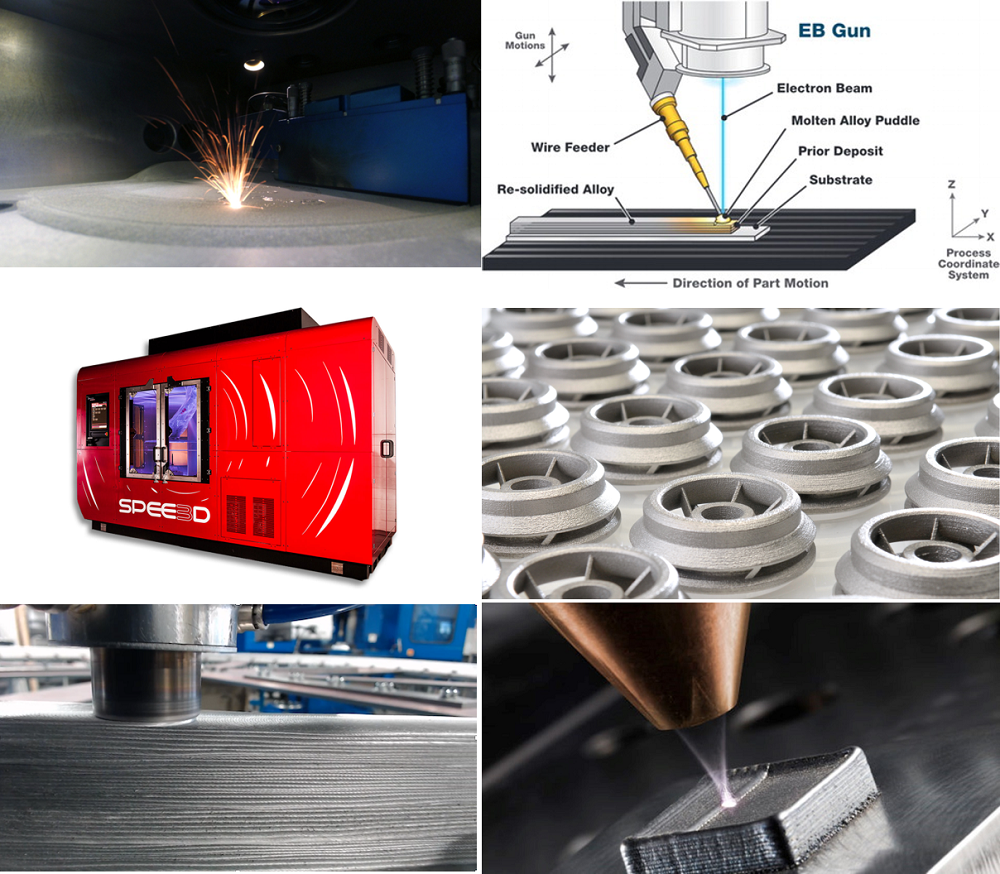

③SPEE3D高速低成本的冷喷涂金属3D打印技术

SPEE3D是一家来自澳大利亚的冷喷3D打印机制造商,其独有的冷喷专利增材制造技术打印金属零件的速度要以比传统金属3D打印方法快100至1000倍。据称,这项技术也是唯一能够按需打印金属零件的工艺之一,其成本比传统制造更具竞争力,在国防、火箭、海洋等领域都有着广阔的应用前景。

SPEE3D公司在2019年和2021年被澳大利亚皇家海军两次选中,测试金属3D打印技术在国防上的应用潜力。该公司的WarpSPEE3D能够在恶劣的环境条件下运输和卸载,并在30分钟内投入使用。据了解,它能够以每分钟100克的速度打印重量达40公斤的大型金属零件,即使在37℃的温度和80%的湿度下也能打印。除了国防应用,SPEE3D的冷喷技术在火箭发动机部件制造方面同样有着优秀表现:在短短三个小时内就生产了一个17.9公斤的铜制火箭喷嘴衬垫,成本不到1000美元。

技术原理:

- 冷喷技术不依靠激光或其他热能来源,而是利用动能,通过高速压缩的气流将金属粉末喷到基体上;

-

压缩的高压气体给予粉末材料足够的能量,使其完成塑性变形以产生一种粘附力与下面的固体零件结合,形成外层包覆层实现基体强化或修复;

△澳大利亚陆军正在准备WarpSPEE3D打印机的操作。照片来自澳大利亚陆军

△SPEE3D的金属3D打印机。图片来自SPEE3D

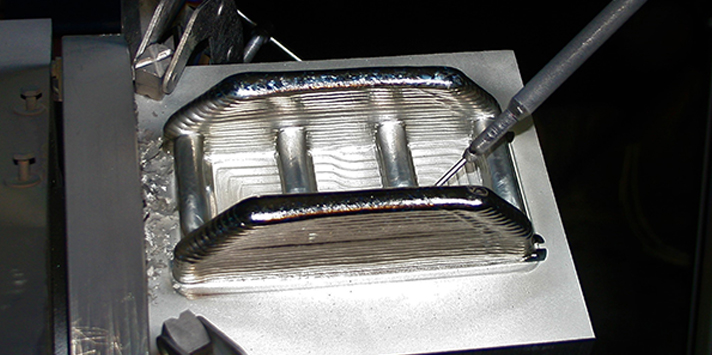

④Sciaky每小时18公斤沉积速度的EBAM技术

Sciaky是一家隶属于飞利浦服务公司的子企业,是工业金属3D打印解决方案的领先供应商。它们独有的电子束定向能量沉积增材制造(EBAM®)工艺,是世界上可实现大型金属零件最快速成形的3D打印工艺之一。

△电子束金属沉积3D打印技术,受到美国总统拜登的关注

在2022年1月份宣布将向土耳其航空航天工业(TAI)交付世界上最大的电子束定向能沉积(DED) 3D打印机——定制的300系列电子束增材制造(EBAM®)系统后,Sciaky公司在5个月后宣布他们的EBAM工艺已率先实现每小时超过40磅(18.14公斤)的沉积速率,这一记录是在位于法国的圣埃克苏佩里技术研究所(IRT),为航空金属先进材料

(MAMA)项目打印金属零件的时候完成的。该公司的EBAM技术可扩展性非常广,3D打印金属零件的尺寸可以长达19英尺(6米)。通过层间实时成像和传感系统,实现很好的质量控制和反馈。这是金属3D打印市场上,少有的能够以精确和可重复性的方式,实现实时反馈、自适应的金属沉积控制系统。同时,该公司还为航空航天、国防、汽车、医疗保健,和其他制造行业提供行业领先的电子束(EB)和先进的弧焊系统,以及世界上最强大的EB车间焊接服务。焊接设备符合欧洲军标,可制造机身、起落架、喷气发动机、导弹和车辆零件等物品。

技术原理:

- EBAM属于定向能量沉积(DED)技术,是一种通过高功率激光或电子束聚焦在金属材料上,将该区域的金属熔化以沉积材料的3D打印方法。由于其精细的微观结构和快速凝固的特性,DED工艺所制备的部件具有优异的机械性能;

- EBAM允许调整混合比,同时通过两个以上的料斗同时供应多种材料。因此,该工艺可以制造具有各种混合比的多种材料;

-

电子束 (EB) 焊接技术能在高深宽比下提供优异的焊接质量,具有最大的穿透和最小的形变。

△采用Sciaky特有的EBAM工艺,为MAMA项目进行3D打印

(责任编辑:admin)

最新内容

热点内容

3D打印太阳能塔或将成为月

3D打印太阳能塔或将成为月 如何干燥3D打印耗材:PLA

如何干燥3D打印耗材:PLA 什么是G代码?

什么是G代码? 关于3D打印中氧化锆相关知

关于3D打印中氧化锆相关知 Cura第一层设置:初始层

Cura第一层设置:初始层 一文了解3D打印水凝胶

一文了解3D打印水凝胶 6种从床上去除3D

6种从床上去除3D 2023年最佳免费3D

2023年最佳免费3D FDM耗材PLA与ABS

FDM耗材PLA与ABS 谁才是最好的模型

谁才是最好的模型 10种最常用的FDM

10种最常用的FDM