打破效率障碍,GE利用3D打印超高性能换热器

热交换器将是下一个产业化领域。此前,对 GE专利文章的市场研究,GE开发了新型的热交换器,这种热交换器是通过3D打印-增材制造方式来制造的。该热交换器包括多个增材制造方法,使流体通道尺寸较小,具有较薄的壁而形成的流体通路,以及具有错综复杂的形状,这些热交换器使用先前传统的制造方法无法制造出来。

而近日,GE宣布与马里兰大学和橡树岭国家实验室合作研发UPHEAT超高性能换热器,在两年半内完成开发计划,实现更高效的能量转换和更低的排放。

UPHEAT超高性能热交换器的核心制造技术是3D打印技术,GE希望新型换热器将在超过900°C的温度和高于250 bar的压力下运行,超临界CO2动力循环的热效率提高4%,在提高动力输出的同时减少排放。这项计划通过了美国能源局旗下的高级研究计划部门( Advanced Research Projects Agency-Energy,简称ARPA-E)的高强度热交换材料和制造工艺计划(HITEMMP)支持,所计划开发的耐高温,耐高压和超紧凑型热交换器可在现有和下一代发电厂平台上实现更清洁,更高效的发电。

这项技术的研究团队由高温金属合金,热管理和增材制造领域的世界级专家组成的跨学科团队,通过与马里兰大学和橡树岭国家实验室合作,开发出的下一代热能交换器,可以实现电力和航空领域的先进应用,从而实现提高能源效率。

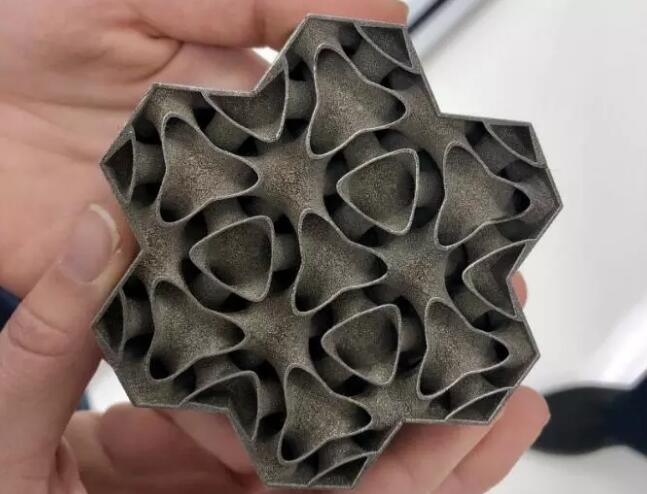

根据GE,这种新的热交换器设计将打破效率障碍,GE正在利用其在金属和热管理方面的深厚知识,并以前所未有的方式应用它,通过3D打印的力量,GE现在可以实现以前传统制造工艺无法制造的设计。通过3D打印-增材制造工艺,GE和马里兰大学现在将探索更复杂的仿生学形状的设计,以实现热交换器性能的逐步改变,从而实现更高的效率和更低的排放。

据中国3D打印网了解,在发电设备中,热交换器与人体肺部的功能相似。肺可以循环人体呼吸的空气,使身体保持最佳性能,同时调节身体的温度。像燃气轮机这样的发电设备中的热交换器基本上执行相同的功能,当然这些热交换器工作在极端的温度和压力条件下。

材料方面,这种新型换热器将利用独特的耐高温,抗裂的镍基超合金,这是GE研究团队为增材制造工艺而设计的材料。橡树岭国家实验室将利用其在腐蚀科学方面的专业知识来测试和验证材料的长期性能。

开发测试完成后,这种热交换器将应用到超临界二氧化碳(sCO2)布雷顿循环,降低能耗和排放。此外,这种耐高温的热交换器还可以应用到先进的航空航天领域。

热交换器将是下一个产业化领域。而究竟3D打印将在热交换器的产业化方面达到怎样的影响力和覆盖面,这不仅仅取决于3D打印设备,材料的价格,还取决于工艺质量是否能够达到一致可控,以及标准与认证的完善,而最重要的是如何从设计端获得以产品功能实现为导向的正向设计突破。

图片:3D打印热交换器的优势

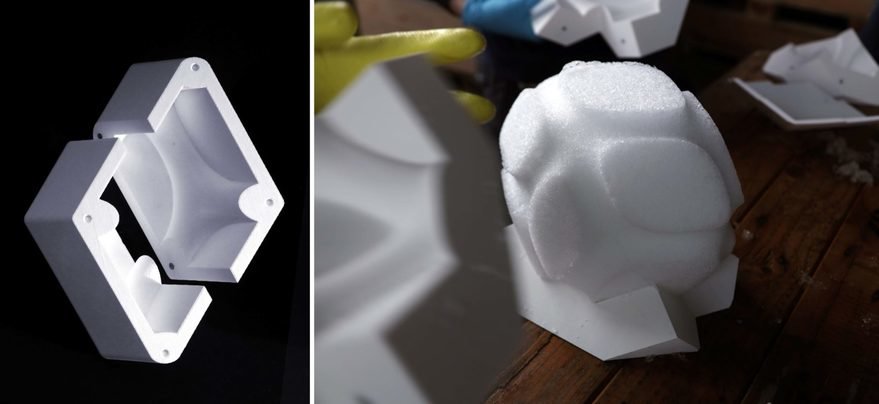

GE在3D打印热交换器领域已经拥有了一系列的专利技术,其中面向产品功能实现的正向设计理念获得了很好的验证。传统的热交换器包括大量的流体通道,每个流体通道使用板、棒、箔、翅片、歧管等的一些组合形成。这些部件中的每一个必须单独定位,定向并连接到支撑结构,例如,通过钎焊、焊接或其他连接方法。

例如,用于燃气涡轮发动机的一个特定热交换器包括250个部件,这些部件必须组装成单个不透流体的部件。与这种热交换器的组装相关的制造时间和成本非常高并且流体通道之间或来自热交换器的流体具有泄漏的可能性,这种可能性通常由于形成的接头的数量而增加。另外,传统制造工艺还限制了热交换器中的热交换特征的数量,尺寸和配置。

根据GE的专利,GE通过3D打印重新定义了热交换器。例如,流体通道可以是曲线的,并且可以包括小于0.25mm厚的热交换翅片,并且形成为每厘米多于十二个热交换翅片的翅片密度。另外,热交换翅片可以相对于流体通道的壁成角度,并且相邻的翅片可以相对于彼此偏移。这种热交换结构可以类似地用于汽车,航空,海事和其他工业中,以帮助流体之间的热传递。

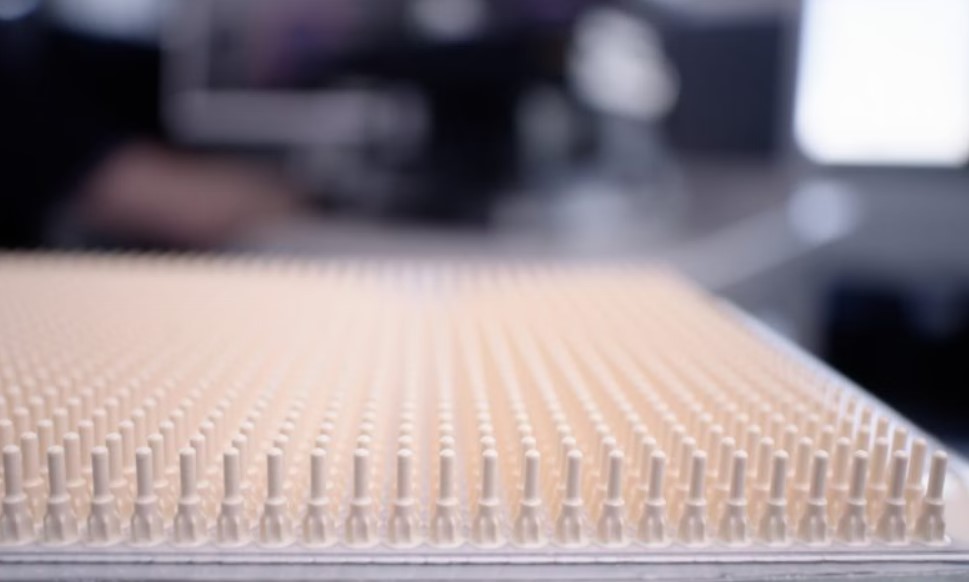

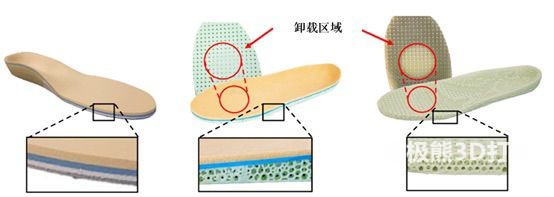

此外,电子产品的散热方面,根据3D科学谷的市场研究,GE正在通过3D打印技术开发一种新的热管理系统,这套热管理系统包括至少一个底盘框架,该底盘框架的构造成使的热管理系统的热扩散阻力最小化。底盘框架包括:至少一个底盘主体,至少一个热循环系统嵌入底盘体内,底盘主体通过3D打印-增材制造技术形成。3D打印还被用来制造带点阵结构的夹层结构,这些点阵结构提供了更大的表面积用于热传输。

通过应用3D打印技术,降低了热传导路径的热阻,同时保持或降低了系统的重量。GE所开发的热管理系统的技术特点包括重量轻、热阻低、形状不受限制,结构一体化等优点。在商业方面的突出优势包括可实现定制化设计、更低的制造价格、更多的功能以及相同体积的更多热元件。可以说,在以产品功能实现为主导的正向设计方面,热交换器和散热器方面,正在发生产品设计层面上的不断的创新,这些创新将以商业化实现的方式提升人类热管理的效率和能力。

不少的公司在3D打印热交换器和散热器方面获得了进展。其中包括在航空航天领域的GE、雷神公司、诺思罗普·格鲁曼公司、Unison Industries公司;在汽车领域的HiETA Technologies与雷尼绍合作开发的换热器,Conflux所开发的新型高效热交换器ConfluxCore以及菲亚特克莱斯勒(FCA汽车集团)开发的铝制散热器;在IT电子领域微软、IBM、Ebullient LLC等公司开发的微处理器冷却解决方案以及热管理系统。

(责任编辑:admin)

博世先进陶瓷公司使用Lith

博世先进陶瓷公司使用Lith Xenia进军大幅面增材制造

Xenia进军大幅面增材制造 研究人员基于3D打印冰模板

研究人员基于3D打印冰模板 美国Brooks与惠普合作开发

美国Brooks与惠普合作开发 《AHM》:3D打印为患者定

《AHM》:3D打印为患者定 MB Therapeutics与Lynxter

MB Therapeutics与Lynxter 美国空军引进3D砂

美国空军引进3D砂 3D打印个性化晶格

3D打印个性化晶格 伊犁州奎屯医院实

伊犁州奎屯医院实 昆士兰科技大学3D

昆士兰科技大学3D 全彩3D打印吉他在

全彩3D打印吉他在 PSAS成功发射3D打

PSAS成功发射3D打