年度总结:2021年中国航空航天领域3D打印技术10大应用(2)

时间:2022-01-01 12:11 来源:3D打印技术参考 作者:admin 阅读:次

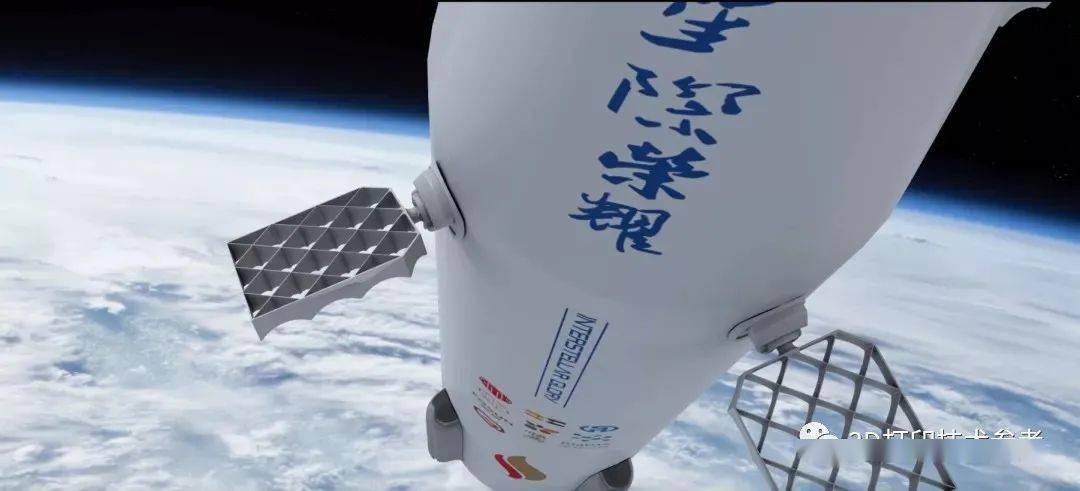

6. 星际荣耀双曲线二号、三号火箭均采用3D打印技术

据星际荣耀6月消息,该公司双曲线三号液体运载火箭正式从总体方案论证阶段转入型号研制阶段。该火箭是目前已知国内规划的直径最大、运载能力最强、每公斤载荷发射价格最低的可重复使用液体运载火箭,将是参与商业发射市场发射任务的主力型号。双曲线三号采用了大量先进技术,其中结构轻质化设计技术通过采用3D打印、复合材料、非火工分离、结构一体化设计、载荷精细化设计等措施,提高火箭结构效率,提升一子级回收条件下的运载能力。

双曲线二号火箭格栅舵采用了整体3D打印技术

7月,星际荣耀发布消息称,该公司进行了双曲线二号可重复使用运载火箭栅格舵子系统地面验证试验,试验过程覆盖火箭飞行任务全流程,取得圆满成功。栅格舵是一种火箭飞行姿态控制装置,在垂直回收运载火箭上设计实现能够完全重复使用的栅格舵系统具有很大的技术挑战。研制团队基于任务需求大胆创新,先后完成了多方案对比优化、气动力热仿真、结构机构电气一体化设计、复杂环境适应性分析、整体3D打印等设计与制造难关。

7. 最大尺寸达0.6×0.6×0.6m,3D打印深入影响我国民营火箭深蓝航天的制造流程

2021年7月,深蓝航天“星云-M”1号试验火箭在陕西铜川深蓝航天试验基地完成了首次垂直起飞和垂直降落的自由飞行试验(又称“蚱蜢跳”),首飞试验任务圆满成功。“星云-M”1号试验箭配套了由深蓝航天自主研制的“雷霆-5”型液体火箭发动机(LT-5),是国内首型使用3D打印技术制造的针栓式电动泵液氧煤油发动机。

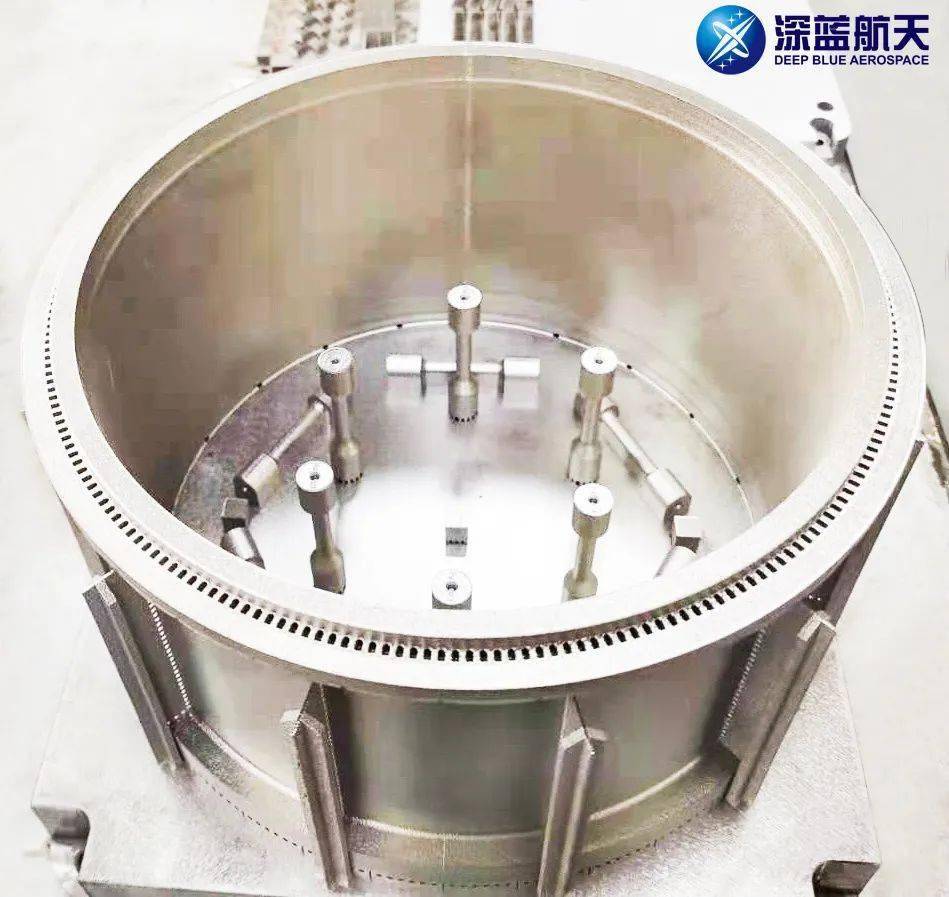

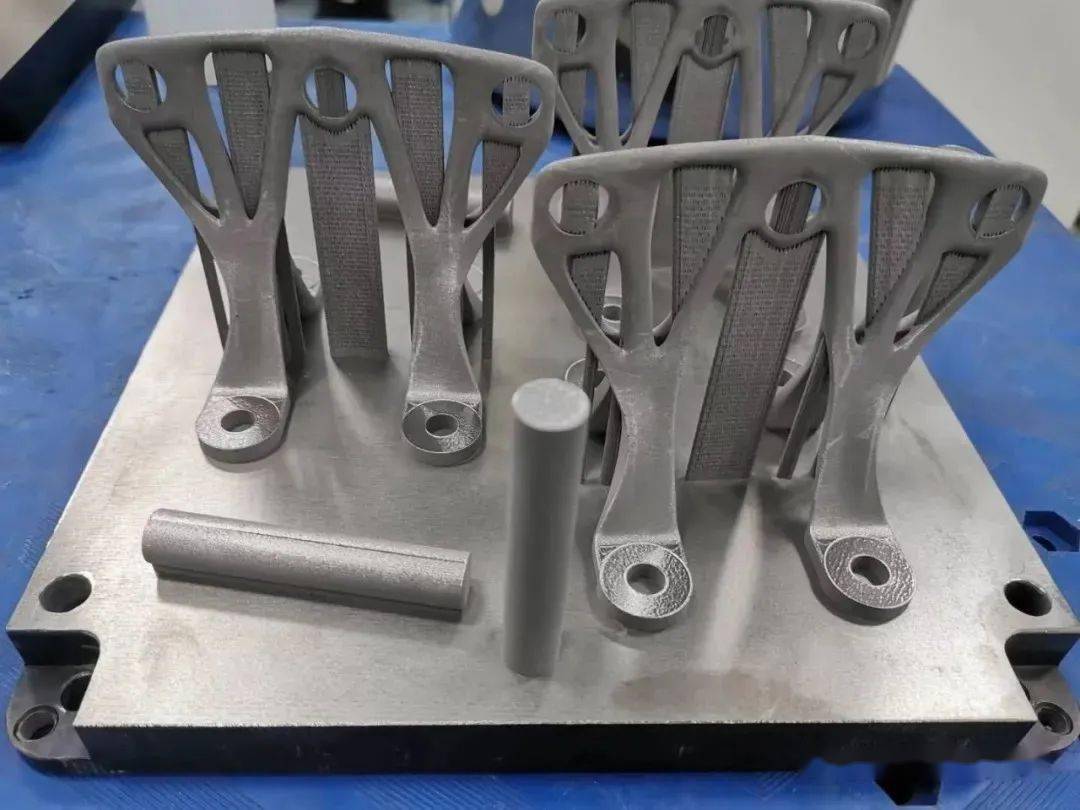

深蓝航天3D打印的火箭发动机零部件

LT-5发动机大量选用3D打印技术,利用先进的打印设备最大限度发挥镍基高温合金粉末材料的高强度、延展性、抗断裂性和低可变性等优质特性,成功突破传统火箭发动机制造模式的低生产效率、复杂工艺路线、周期长的瓶颈。目前正在研制中的新型发动机同样选择了经过验证的3D打印技术和后处理工艺,新交付的发动机结构部件最大尺寸达到0.6×0.6×0.6m。通过一系列的研制测试,自主掌握了3D打印粉末选型、增材制造形性控制、增材流道结构表面高质量磨料流光整等多项关键技术,具备了产品多行面、多腔道、再生冷却通道等复杂精密构件的增材制造研制能力。

8. 中国航天科工二院采用3D打印技术在飞行器研制中取得重要里程碑

8月27日,中国航天科工二院二部发布消息称实现了某型飞行器产品复杂结构的3D打印集成制造,并指出这是3D打印技术在航天领域飞行器研制中的重要里程碑,进一步提升了飞行器轻量化水平,为未来新一代飞行器发展提供了有力支撑。

中国航天科工集团二院二部实现某型飞行器产品复杂结构3D打印集成制造 (来源:二院二部 )

二院二部是我国组建最早的从事尖端科学技术与研制的单位,是我国最为重要的导弹武器系统研制、生产单位和空天防御事业发展的领军单位。二部专家介绍,航天飞行器产品结构零部件多,生产周期长、成本高。飞行器结构产品“无模具”制造,生产效率提高了一倍,在确保性能不下降的基础上,成本降低近一半,解决了传统生产模式中加工时间长、质量管控难度大、成本高等难题,通过3D打印一体化成型技术,数字化制造能力大幅提升。

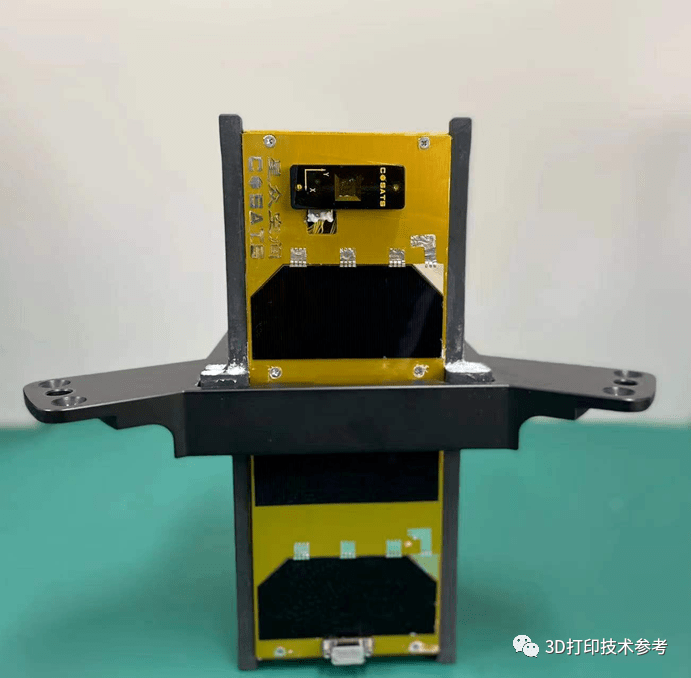

9. 星众空间 “灵巧号”太空实验卫星采用3D打印制造

12月17日,由铂力特打印、星众空间出品的“灵巧号”太空实验卫星搭载由陕西第一家商业火箭公司陕西华羿鸿达科技发射的“华羿一号”亚轨道火箭在西北某试验场成功实施首次飞行。

金属3D打印的“灵巧号”卫星相关产品(来源:铂力特)

3D打印技术参考获悉,金属3D打印的“灵巧号”卫星,是星众空间专为生物、医药、材料、能源等太空实验设计的卫星平台。铂力特本次负责了“灵巧号”卫星主框架结构的打印,包括4件面板和4件横梁。为了满足主框架结构轻质、高刚度的技术要求和项目紧急的节点要求,铂力特采用AlMgSc高强度铝合金作为原材料,采用BLT-S400三激光设备实现快速研制。 铂力特接到生产任务后快速响应,使用BLT-S400系列三激光设备一炉完成成形,总机时35h。由于项目紧急,零件在内部做24小时流转,经后处理、机加工、阳极化等处理,在截止日当天晚上10点完成交付,项目总周期8天。

10. 航天科技一院211厂成功掌握高强铝合金舱段3D打印技术

据中国航天科技集团消息,航天科技一院211厂于2021年成功掌握高强铝合金舱段3D打印技术。高强铝合金舱段普遍应用于211厂多个型号产品。以前,该型舱段产品以铸造、锻造为主,但是铸造、锻造生产均有“缺陷”。在一重点型号预研阶段,该厂提出采用增材制造方法,并得到设计部门的认可。

但是舱段毛坯重量过大,超出了电弧增材设备工作平台的承载极限。攻关团队自主研究工作平台的结构,拆除平台废重,并设计制作了“八爪”结构工装,不仅大幅降低了平台自重,还最大限度地扩展了成形零件的尺寸。然而,舱段刚上架,问题又出现。由于内壁上的特征结构,舱段需要翻转90度后成形。但舱段太重,翻转易受到惯性影响,出现位置偏移。攻关团队在不增加重量的情况下,设计了定位装卡方案,解决了打印过程舱段偏移的问题,该厂成功掌握舱段产品3D打印技术。

END

从以上消息可以看出,2021年国内民营航空航天领域的3D打印技术应用极为频繁、较为突出,相关公司乐于突出自身对先进技术的应用,3D打印已经成为民营航天优化产品结构、加快产品迭代、节省成本的无法忽视的重要技术,并因此而 受益。

与此同时,国家队方面的应用涉及五项,更多的案例目前尚未公开,但实际上有大量应用。除此之外,中国航空工业集团公司沈阳飞机设计研究所项目总设计师、3D打印专家王向明成功当选2021年中国工程院院士,也是该技术领域的重要事件。

(责任编辑:admin)

最新内容

热点内容

博世先进陶瓷公司使用Lith

博世先进陶瓷公司使用Lith Xenia进军大幅面增材制造

Xenia进军大幅面增材制造 研究人员基于3D打印冰模板

研究人员基于3D打印冰模板 美国Brooks与惠普合作开发

美国Brooks与惠普合作开发 《AHM》:3D打印为患者定

《AHM》:3D打印为患者定 MB Therapeutics与Lynxter

MB Therapeutics与Lynxter 美国空军引进3D砂

美国空军引进3D砂 3D打印个性化晶格

3D打印个性化晶格 伊犁州奎屯医院实

伊犁州奎屯医院实 昆士兰科技大学3D

昆士兰科技大学3D 全彩3D打印吉他在

全彩3D打印吉他在 PSAS成功发射3D打

PSAS成功发射3D打