华中科技开发出结合锻打技术的金属3D打印技术(2)

新技术可打印飞机用钛合金、海洋深潜器

据介绍,传统机械制造中,浇铸后的金属材料不能直接加工成高性能零部件,必须通过锻造改造其内部结构,解决成型问题。但是对超大锻机的过度依赖,导致机械制作投资大、成本高且制作流程长、能耗巨大、污染严重、浪费严重并且难以制作梯度功能材料零件。作为后起之秀的常规金属3D打印技术因为能够解决传统制业的以上弊病而受到青睐,并且在航空航天、模具及汽车领域开始获得应用。

“以往常规3D打印存在致命缺陷:一是没有经过锻造,金属抗疲劳性严重不足,二是制件性能不高,三是存在气孔和未融合部分,四是大都采用激光、电子束为热源,成本高昂。所以形成了中看不中用,应用困难的局面。”张海鸥介绍说。现在他的新技术完全攻破了这一难题。

经过专家验证,仪证实由这种微铸锻生产的零部件,各项技术指标和性能均稳定超过传统铸件。同时,该技术以金属丝材为原料,材料利用率达到80%以上,丝材料价格成本为目前普遍使用的激光扑粉粉材的1/10左右。在热源方面,使用高效廉价的电弧为热源,成本为目前普遍使用的大多需要进口的激光器的1/10。而且由于这一技术能同时控制零件的形状尺寸和组织性能,大大缩小了产品周期:制造一个两吨重的大型金属铸件,过去需要三个月以上,现在仅需十天左右。

据了解,我国研制的新型战斗机上,一种新型复杂钛合金接头已经使用了该技术。由于部件复杂,采用传统方法无法整体制造,只能降低设计标准,将零件拆分成多个部位制造后再连接,使该战机先进性能受到影响,使用寿命变短。目前,张海鸥团队的铸锻铣一体化整体3D打印技术与装备,已开始与该团队合作研发攻关。用3D技术打印出来的TC4钛合金抗拉强度、屈服强度、塑性、冲击韧性均超过传统锻件。

为此,包括原国家航空航天部部长林宗棠在内的多位专家建议,在《中国制造2025》重大专项中列入此项技术,同时重点推动该技术与装备在航空航天、先进两机、核电、舰船、高铁等重点支柱领域的应用,让这一技术首先提高我国的制造能力与国防实力,将技术优势变为竞争实力,成为实现先进制造领域“中国梦”的国之重器、战略推手。开辟机械制造史上前所未有的绿色时代。

(责任编辑:admin)

创想三维精彩亮相美国RAPI

创想三维精彩亮相美国RAPI 2019年中国技能竞赛“创想

2019年中国技能竞赛“创想 如何撬动消费升级带来的千

如何撬动消费升级带来的千 数字经济×千亿产业,催生

数字经济×千亿产业,催生 中南大学“创想杯”3D打印

中南大学“创想杯”3D打印 创想三维走进浙江科技学院

创想三维走进浙江科技学院 国际博物馆日,中

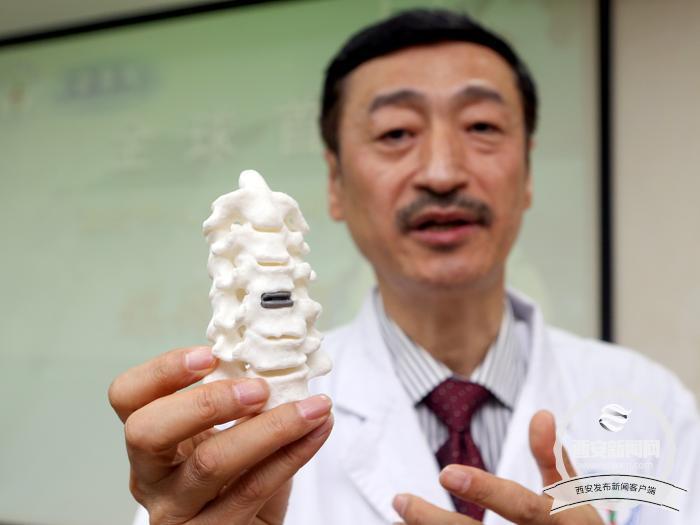

国际博物馆日,中 全球首例3D打印人

全球首例3D打印人 未来就是现在,工

未来就是现在,工