3D打印革新汽车研发制造流程 研发成本与周期双下降

武汉萨普汽车科技有限公司是一家主要从事汽车空调开发设计的汽车配件企业,也是工业级3D打印领航企业华曙高科的战略合作伙伴之一。华曙高科联手武汉萨普将PLS技术直接应用到汽车整体解决方案当中,实现了汽车配件制造模式的创新。

这款3D打印汽车仪表盘长2m,宽55cm,高70cm,由PLS技术打印出20余种零部件再无缝拼接而成,并采用了打磨、包胶、电镀、喷漆、攻丝、拼接6种后处理工艺,其误差值<1mm,工艺精湛,细节考究,整个制作过程在一周内全部完成,与传统工艺相比缩短了80%研发周期,节约了66%的人工成本和45%的制作成本。

亮点一/强度与精度两全其美

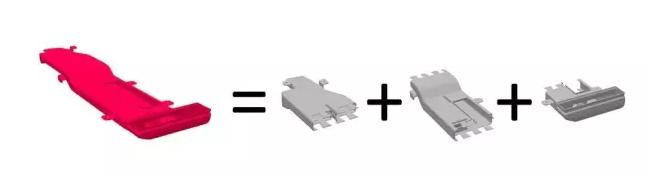

汽车仪表盘的细长类零件,需要分段切割才能在缸体内进行有效烧结成型,为便于后续有效地拼接和紧固,我们采用"鸠尾"的切口形状,这样拼接后能保证接口在平面方向的强度。拼接时,采用化学药剂进行粘接,然后打磨,以保证其强度和精度不亚于一体式打印结果。

亮点二/出风口格栅一次性成型

在仪表盘上的空调风道出风口格栅主要是用于微调风向,由很多零件组成,结构复杂,在没有模具的情况下,前期开发困难很大,几乎无法实现。但华曙高科3D打印应用解决方案能够一次性整体打印并实现。首先,在数据处理阶段,在连杆和其配合孔之间,必须预留相应的配合间隙(PLS配合间隙单边0.15mm),3D打印完成后,经过相关后续清理,产品即实现了其相应功能。

亮点三/打印材料性能优异

这款汽车仪表盘采用的是华曙高科自主研发的高分子材料3400GF,具有耐高温、强度高以及尺寸稳定性、化学稳定性和热老化稳定性优良等方面的特点,可直接用于样车以及前期设计验证、采集数据,节约了制模、焊接夹具制作的时间,加快了汽车前期研发进程

(责任编辑:admin)

创想三维精彩亮相美国RAPI

创想三维精彩亮相美国RAPI 2019年中国技能竞赛“创想

2019年中国技能竞赛“创想 如何撬动消费升级带来的千

如何撬动消费升级带来的千 数字经济×千亿产业,催生

数字经济×千亿产业,催生 中南大学“创想杯”3D打印

中南大学“创想杯”3D打印 创想三维走进浙江科技学院

创想三维走进浙江科技学院 国际博物馆日,中

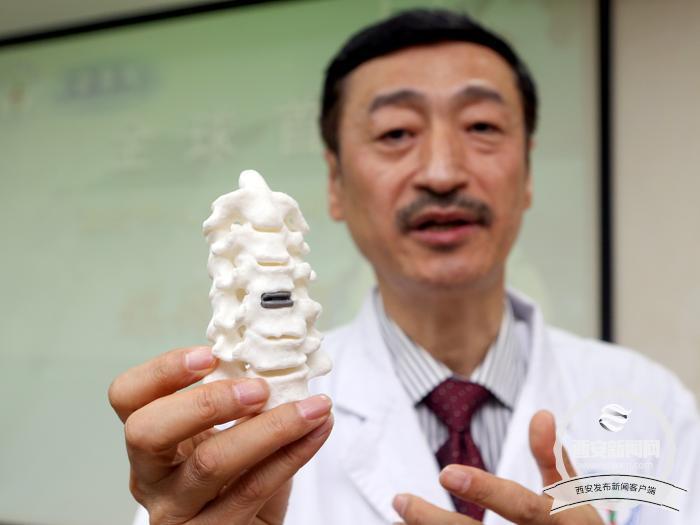

国际博物馆日,中 全球首例3D打印人

全球首例3D打印人 未来就是现在,工

未来就是现在,工