LUNAR团队结合碳技术设计出3D打印骨内输液器

Carbon在2015年凭借CLIP技术进入3D打印领域后,成为全球超级高科技公司之一,他们的研发工作、技术和产品围绕着3D打印光源的利用和新软件、材料等,和阿迪达斯等厂商的合作似乎证明了这一点。

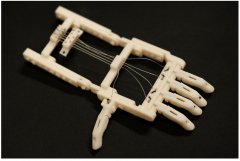

现在,Carbon正在和另一家总部位于加利福尼亚州的公司LUNAR设计新型3D打印医疗设备。屡获殊荣的麦肯锡设计公司使用碳技术为世界上的发展中地区创建了一个手动骨内输液装置。凭借其数字光合成技术和3D打印技术的优势,LUNAR团队能够摆脱传统技术,并利用创新,更快速度和更高质量的完成骨内输液装置。虽然碳素3D打印与骨内输液装置非常匹配,但它也适用于世界上任何地方所需的其他许多产品和医疗设备。然而,在这种情况下,两家公司能够合作为印度医疗市场制造一种新的一次性使用设备,其成本大大降低。

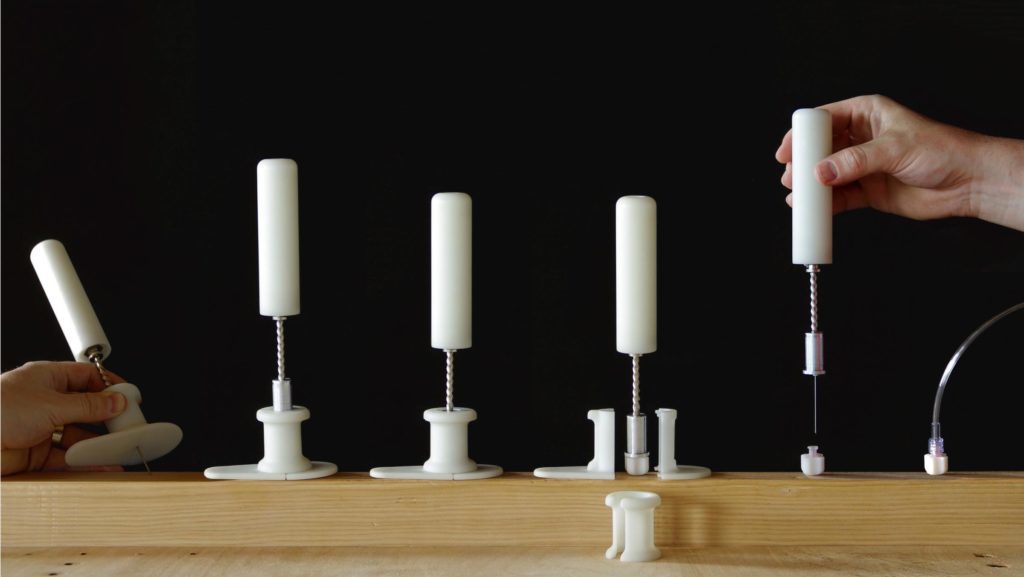

骨内输液装置是将液体输送到经历过严重创伤的患者体内。 给予的液体往往是救命的,当患者的静脉已经损坏时,该装置提供了传统的静脉输液的替代方案。 传统的骨内输液设备往往需要花费约300美元购买,然后每个额外还需要约100美元。现在创建这样一个更简单设备,并更容易制造, 使用的材料必须是安全的。 除此之外,还需要一个耐用的手柄,以便使用该设备的医疗专业人员能够在将针头插入患者体内时获得良好的抓握力。最初,LUNAR团队只打算使用3D打印来创建原型。 然而,通过碳技术,他们意识到这个过程会更加简化。

“我们花了很多时间为原型设计过程进行设计,然后我们必须再次为制造过程做这些工作......使用Carbon,可以用相同的生产方式进行设计,迭代和制造。”LUNAR的工程师Lucas Menanix说。Menanix和团队意识到了3D设计和3D打印方面的优势,因为他们可以一次又一次地完善产品而不需要持续昂贵的模具成本。 不仅如此,他们还能够在一个月的时间内创建三种不同版本的设备! 以前,使用传统的方法,LUNAR小组需要四到六个月的时间来创建几个版本。

他们还能够通过消除原始设备中使用的一些部件来简化设计本身。 而负责组装的人员只需要几分钟的时间, 加入合适的手柄也遇到了挑战,因为团队需要增加手柄的质感。

团队在他们的案例研究中表示:“通过修改原始设计来优化制造的手柄,手柄被简化,消除了内部特征和两个固定螺钉。设计的下一个版本将齿轮机构直接结合到手柄中,从而取下内部手柄并固定螺钉。“这种综合机制本来很难用传统的制造方法生产,如注塑成型。 新设计简化了装配,同时减少了部件数量。”

中国3D打印网译自:3dprint.com 转载需注明出处!

(责任编辑:admin)

大西洋大学开发用于食道癌

大西洋大学开发用于食道癌 Ashley Furniture在制造过

Ashley Furniture在制造过 看美国研究人员如何继续改

看美国研究人员如何继续改 ITAMCO和普渡大学合作为美

ITAMCO和普渡大学合作为美 汉高收购美国一3D打印公司

汉高收购美国一3D打印公司 加拿大卫生部发布医疗设备

加拿大卫生部发布医疗设备