Desktop Metal交付首台Studio System金属3D打印机给Google

近日,Desktop Metal宣布将其首款Studio System金属3D打印机交付给早期的“先锋”客户。Studio System于今年4月份推出,是第一个用于快速成型的办公友好金属3D打印系统。据说比现有的技术便宜10倍。Desktop Metal的第一台金属3D打印系统是基于FFF/FDM,包括一台打印机,一个脱脂站和烧结炉。

金属3D打印机交付Google

第一个收到Studio System金属3D打印机的客户是Google先进技术和项目组(ATAP)。尽管Desktop Metal无法准确知道ATAP将如何使用该机器,但ATAP过去的项目倾向于移动硬件。其中一项工作就是现在已经废弃的Project Ara,目的是制作一个模块化手机

Google的ATAP经理大卫·比尔兹利(David Beardsley)说:“这标志着我们的团队首次能够使用金属3D打印来快速建立硬件部分的原型。对于原型制作,我们以前依靠铸造或使用塑料3D打印。现在,通过Studio System,我们的团队将缩短交付时间,缩短产品开发周期,以及在需求和实验室中实现功能原型在一系列金属中的优势。”

Desktop Metal首席执行官兼联合创始人Ric Fulop表示,在接下来的几个月中,他们将了解更多工程师如何使用Studio System的信息。

Lumineum如何通过3D打印节省85%成本

Lumineum是收到Studio System另一个先锋客户,该公司是位于弗吉尼亚州的先进引擎技术公司。

Lumineum逆排量不对称旋转引擎(IDAR引擎)是一种用于生产稳健,高效的内燃机的新颖设计。其独特的发动机几何形状提供了无与伦比的功率密度,从而实现了更小,更轻的引擎的显着效率增益和功率输出。

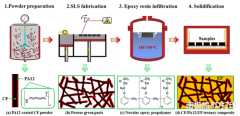

与Desktop Metal合作,创建了一个具有自支撑角度的优化设计,以减少3D打印时间和材料消耗。这个重新设计的部分改善了部件体积与材料体积的比例,具有统一的几何形状和没有悬垂特性,这意味着支撑结构与部件的重量相比非常轻。 Desktop Metal解释说,

“在鞍架的顶部和底部,Lumineum通常会加工摆动臂上的通道(也是Studio打印机制造的部件)。Studio System可以调整部件某些区域的密度。我们能够只增加将要加工部分的密度,其余部分使用闭孔填充来减少打印,去粘合和烧结时间,以及材料用量,从而降低了成本。”

使用Desktop Metal和Studio System打印比Lumenium之前从材料坯件加工组件的过程快57%(3天vs1周)。每部分节省成本85%($148 vs $980)。

Built-Rite利用金属3D打印机注塑成型

Built-Rite Tool&Die是一家位于马萨诸塞州兰开斯特的模具制造和设计公司。该公司生产精密模具,适用于各种注塑工艺。Built-Rite已经用Studio System金属3D打印机打印测试了多个组件。其中包括在Studio System中使用的“脚蹬臂”,以便“将绑定的金属或界面媒介棒弹出到挤压机中,将其加热并沉积在打印板上,形成绿色的部分”。

Built-Rite的总经理Ron Caron评论道:“模具必须能够承受非常高的压力。我们为Desktop Metal原型设计的打印插件能够通过第一轮测试,并成功塑造多个部件。我们看到了在我们的模具中使用金属打印部件的一些优点。”

Desktop Metal其他早期客户包括美国海军水面作战中心Dahlgren分部,Technology House,Medtronic和Built-Rite。

Desktop Metal Studio System金属3D打印机总成本是12万美元。全套包括DM Studio打印机(附加打印机$ 49,900+税),DM Studio脱脂站(附加脱脂站 $ 9,900+税)和DM Studio烧结炉(附加烧结炉$ 59,900+税)。

(编译自3ders.org)

(责任编辑:admin)

创想三维:解析3D打印机制

创想三维:解析3D打印机制 深圳长朗科技将在Kickstar

深圳长朗科技将在Kickstar 华中科大基于粉床激光增材

华中科大基于粉床激光增材 3D打印无人机高效种植 快

3D打印无人机高效种植 快 立体易体验活动之香港圣公

立体易体验活动之香港圣公 过节不收礼,猜下我们给广

过节不收礼,猜下我们给广 创想三维:FYT战

创想三维:FYT战 创想三维:光固化

创想三维:光固化 构造立体美学,3D

构造立体美学,3D