3D打印让柴油发动机支架做到成本节约和性能优化(2)

柴油发动机支架及其运作环境

在内燃机中,发动机支架是负责保持动力系统的部件,除了发动机以外,它还包括传动系统和配件,将动力传送系统与车辆底盘相连接。

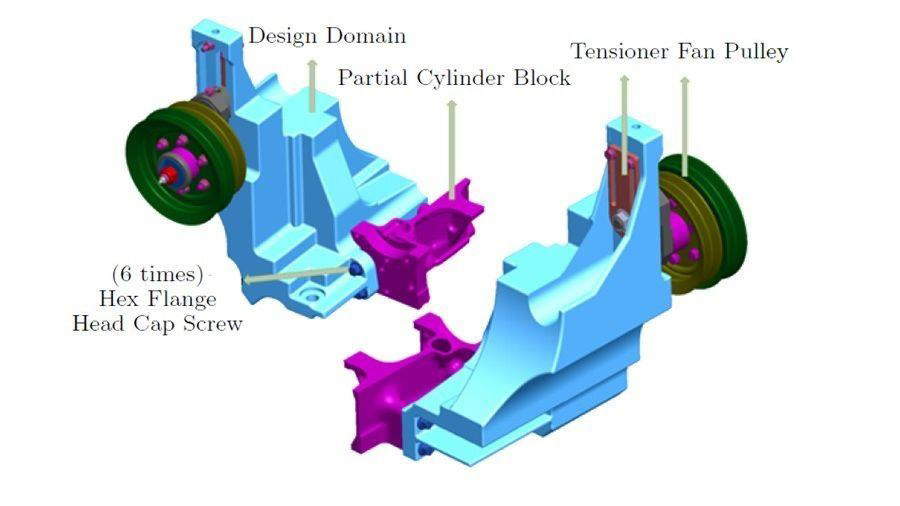

而发动机支架紧密相关的是冷却驱动系统,它由三个滑轮组成:驱动器滑轮与曲柄轴鼻部连接,中间滑轮对系统传送带施加压力,动滑轮则用于驱动风扇。然后,柴油发动机支架与中间滑轮之间锚定。

冷却系统部件

包含三个滑轮的冷却系统,增材制造重新设计的过程要考虑到该系统与发动机支撑架锚定时产生的负载。

整个部件围绕零件的两个独立功能进行拓扑优化的,既连接了动力传动系统和底盘,又支撑着中间的压力滑轮。

融合式设计:兼顾SLM技术和拓补优化

尽管有成功的SLM重新设计案例作为借鉴,相应的专有规则仍然缺乏,需要进一步探讨。 大多数这样的规则目前主要由用户内部开发,并且被他们视为重要的商业化优势。 同样关键的还有增材制造设计的工作流程,要保证可以进行高效的重新设计,并且实现拓扑优化与设计制造的无缝对接。

这一工作流程必须从以下几个方面着手:

准确了解组件的标准和开发要求

了解/考虑SLM技术的优势和限制所在

在设计阶段就要考虑后处理技术

确定制造时间和成本范畴

对发动机支撑架的要求主要是在承重方面。为了确定优化过程中要设置的负载值,要把车辆模型放在特殊轨道中进行测试。通过动力系统中的加速度监测仪,可以随时记录车辆运行的加速度状况。

全新的柴油发动机支撑架模型(蓝色部分),以及与之连接的中间压力齿轮。与压力齿轮精准对接是它的一个关键功能。

也可以通过其他方式获得相关负载值。 与冷却系统相关的轮毂,可以通过商业化软件得出其负载大小和方向的相关数值,其中会考虑到传送带的材料,功率消耗与发动机转速的对比曲线,以及汽车的占空比等。夹紧载荷这使用超声波装置测量。

基于数据形成气缸腔、螺栓和中间压力滑轮的有限元模型,然后就可以开始结构数学优化的迭代计算过程。

有限元网格设计可以在得出数据的基础上,帮助发动机支撑结构实现拓补优化

突破设计局限,利用增材制造实现部件性能优化

在这种分析的过程中,最关键的是认识到增材制造在设计灵活性上的限度。这种灵活性允许设计师专注于利用拓扑优化技术来提升部件功能。在已知施加载荷、边界条件和设计体积,求解器可以得出某个结构部件的最佳材料使用量和材料分布。

然而,设计师和工程师们往往为了确保一个可用于制造的方案,在拓扑优化问题上过度束手束脚。这种做法容易造成浪费,并且可能无法充分发挥增材制造的自由设计优势。了解其增材制造的优势所在,并不断去突破设计上的限制,才能真正利用增材制造最大化地挖掘部件制造的竞争力。

关于作者

Stéphanie Giet,激光增材制造专家。对整个增材制造流程链(如设计、流程开发和生产准备)有深刻的理解和丰富的应用开发经验。她目前在为一家位于英国的激光粉末床熔融技术制造商工作。

(责任编辑:admin)

未来,3D打印将为供应链带

未来,3D打印将为供应链带 选区激光熔化SLM过程中打

选区激光熔化SLM过程中打 3D打印热潮已过,下步将如

3D打印热潮已过,下步将如 干货:3D打印在一汽大众汽

干货:3D打印在一汽大众汽 3D打印机为何能在环保问题

3D打印机为何能在环保问题 3D打印为供应链带来意想不

3D打印为供应链带来意想不 各类3D打印成型技

各类3D打印成型技