重要的里程碑!汉莎获准首个用于飞机的3D打印承重部件

多年来,汉莎技术一直在为飞机客舱生产塑料部件。 近日,汉莎获准首个用于飞机的 3D 打印承重部件,这说明在机舱外使用的结构相关金属部件也可以通过增材制造并获准用于飞行用途。

多年来,汉莎技术航空公司和一级飞机结构制造商空客子公司 Premium AEROTEC 联手寻找使用增材制造的方法,以更经济高效地生产备件。这两家德国公司最近达到了一个重要的里程碑:在汉莎航空增材制造中心开发的用于 IAE-V2500 发动机防冰系统的 3D 打印金属部件已通过欧盟航空认证协会 (EASA) 的认证。据报道,这是为增材制造的承重备件颁发的第一个此类证书。

Premium AEROTEC 将在其位于德国 Varel 的工厂 3D 打印该组件。这个3D打印的钛部件,称为 A-Links,目前是锻造的。九个 A-Link 连接在一起,在发动机的进气口罩内形成一个环形热空气管道,以防止在飞行过程中结冰。但是,运行过程中发生的振动会导致组件在其安装孔处磨损,并且在几年后必须更换它们。

汉莎和Premium AEROTEC 表示,他们在 LPBF(激光粉末床熔化)3D打印机上制造的 3D 打印 A-Links 消除了锻造零件所需的夹具和模具。此外,通过增材制造工艺降低了材料成本。

锻造的优点是实现内部致密且组织比较均匀的冶金结果,性能高于压铸件、切削及焊接件。铝合金锻造的目的主要是提高金属塑性,降低变形抗力。对于可热处理强化的铝合金,如硬铝、锻铝(6061、7075等)和超硬铝,淬火时效为最终的热处理形式。

根据航空制造网1.,锻造技术在航空制造领域已应用多年,主要用于制造飞机、发动机承受交变载荷和集中载荷的关键和重要零件。飞机上锻件制成的零件重量约占飞机机体结构重量的20%~35%和发动机结构重量的30%~45%,是决定飞机和发动机的性能、可靠性、寿命和经济性的重要因素之一,锻造技术的发展对航空制造业有着举足轻重的作用。

高的材料利用率、较短的制造周期且能兼顾复杂的结构和很高的力学性能,又可实现多种材料任意复合满足对构件各部位性能要求显著不同的场合,对急需解决的研制任务又能快速响应,金属3D打印技术在航空制造领域的优点非常明显。1.

在3D打印替代锻造零件方面,根据3D科学谷的市场观察,在航空航天领域,3D打印的发展出现了步步紧逼锻造业的发展趋势,Premium AEROTEC是世界上第一家为飞机连续生产提供由钛合金制成的3D打印组件的组件制造商。除了汉莎和Premium AEROTEC通过LPBF(激光粉末床熔化)技术制造的发动机防冰系统,另外一种技术早先就以取代锻造件的优势应用在了飞机零件制造商,这种技术是Norsk Titanium的快速等离子体沉积(RPD™)技术,该金属3D打印技术加工的零件是近净形的,后期的精加工由CNC机床加工中心完成。而Premium Aerotec工厂正在是通过Norsk Titanium的快速等离子沉积™技术进行A350 XWB飞机上的钛合金零件的生产。

对于完成后期加工任务的机床来说,更少的材料去除需求也意味着更少的刀具、更少的冷却液消耗,更快的加工时间,以及更快的设备投资回收周期。根据Norsk Titanium,当生产达到22公吨的航空航天级部件的时候,平均下来可节省75%的锻压时间和成本。

根据3D科学谷的市场观察,Premium Aerotec通过Norsk Titanium的快速等离子沉积™技术进行A350 XWB飞机上的钛合金零件的生产,Premium Aerotec在纽约州投资1.25亿美元,通过十几台Norsk Titanium生产航空航天零件。

作为空客子公司,Premium Aerotec拥有了航空航天领域的金属3D打印技术应用前沿发展的话语权,之前,Premium Aerotec还通过选区激光熔化3D打印技术生产A400M军用运输机燃油系统的双壁管弯头。

3D科学谷通过Premium Aerotec的专利发现,通过3D打印-增材制造工艺可以容易地形成具有复杂几何形状的双壁管。如果要通过传统的制造方法来制造这种双壁管,则需要内管与外管的组装过程,这会削弱整体结构。此外,要确保螺旋壁既连接到内壁又连接到外壁是非常困难的,并且铸造双壁管不仅增加成本,并增加制造双壁管所需的步骤。

此外,通过3D打印-增材制造技术还允许以低成本制造双壁管,因为该过程中使用的唯一材料是形成双壁管的材料,从而节约材料。另外,由于不需要特殊的工具,因此可以进一步降低生产成本,并且还可以缩短生产交货时间。由于3D打印释放了设计的自由度,可以进一步优化设计从而尽可能少的使用材料,以减轻管道的重量,这在航空航天应用中显然是有利的。总体来说,虽然金属3D打印技术在航空制造领域广泛应用呈现出加速跑的发展势头,但还有很长的路要走,目前3D打印对小批量、形状复杂、材料昂贵、常规方法无法加工的零件具备更加明显的优势,而从中长期发展的角度来看,3D打印将在航空航天锻件性能要求的零件制造方面占有重要的一席之地。

1.《由3D打印引发的锻造产业在航空制造领域发展方向的思考》/航空制造网

(责任编辑:admin)

浙大杨华勇院士团队:生物

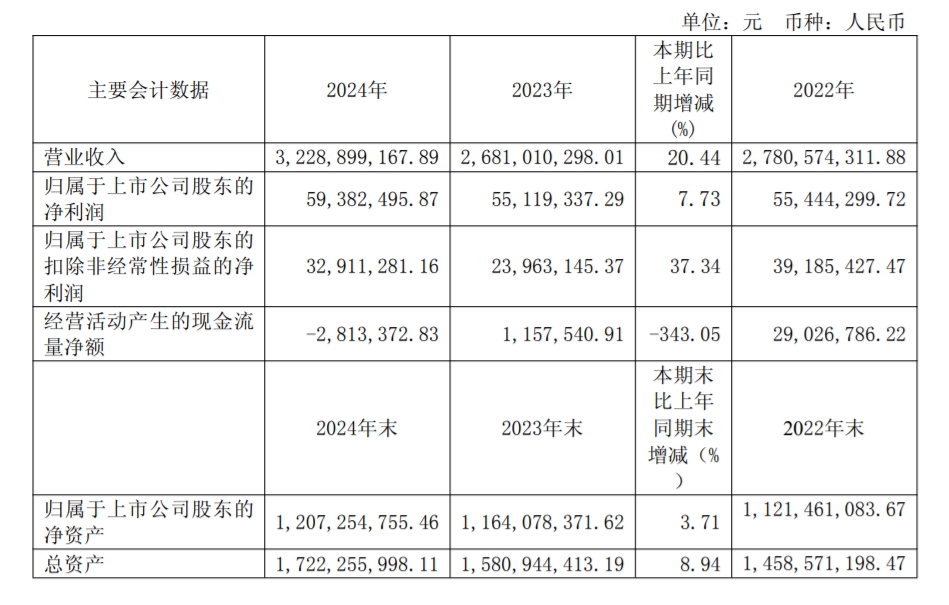

浙大杨华勇院士团队:生物 营收32.29亿元,3D打印粉

营收32.29亿元,3D打印粉 2025年又有5所高校开设3D

2025年又有5所高校开设3D 珠海这个厕所,竟是3D打印

珠海这个厕所,竟是3D打印 从大阪到戛纳:一双中国3D

从大阪到戛纳:一双中国3D 央视报道今奇玩具!3D打印

央视报道今奇玩具!3D打印 忍痛5年,福州依

忍痛5年,福州依 创想三维2023全球

创想三维2023全球 上海交大谷国迎教

上海交大谷国迎教 3D打印假体植入内

3D打印假体植入内 FRI:降脂油包水

FRI:降脂油包水 少年骨折后感染致

少年骨折后感染致