华东理工《JMST》综述:层间增强+金属增材制造的研究进展!

时间:2023-07-28 11:27 来源:材料学网 作者:admin 阅读:次

导读:增材制造(AM)具有快速原型、高设计自由度和灵活制造的优势,而由于固有缺陷和残余应力,增材制造产品的机械性能并不均匀。将层间表面增强(SE)技术集成到AM中是改善成型材料的微观结构、紧密缺陷、残余应力状态、机械性能和化学性能的潜在解决方案。本文通过SE和AM的结合回顾了关于AM过程的当前文献,并证明了从技术层面将SE技术集成到AM中的可能性。然后,在微观结构、缺陷、残余应力、机械性能和化学性能方面介绍了SE工艺对AM部件的改进效果。最后,考虑到常用的定向能量沉积(DED)工艺和超声波冲击处理(UIT),提出了一个闭环质量控制框架,用于将层间UIT集成到DED工艺中。指出了混合AM和中间SE的未来研究方向。

金属增材制造(AM)是一种具有高设计和制造自由度、高材料利用率和快速原型技术,已广泛应用于模具修复、医疗领域、航空航天工业和许多其他潜在应用。Díaz等人通过激光包层对老化蒸汽回路部件进行添加剂修复,具有良好的电阻、腐蚀性和腐蚀性涂层材料,提高了热电站的耐用性。在AM的帮助下,Lin等人定制了具有高表面密度的钛合金髋关节植入物,该植入物已成功应用于金毛猎犬的股骨头置换。Caiazzo等人实施了AM技术来制造具有预期几何形状的复杂IN 718涡轮叶片。然而,由于粗柱状颗粒和各种内部缺陷,如微裂纹、孔隙和不完全融合,加性制造的组件通常表现出不可靠的机械性能。此外,AM工艺的快速加热和冷却周期涉及不可避免的拉伸残余应力,降低了所生产部件的疲劳性能。

热处理、热等静压或表面增强(SE)的后处理是提高AM部件质量的常见方法。热处理通常用于改变微观结构,促进沉淀行为,释放残余应力,并改善添加剂制造部件的机械性能。热稳压可以有效消除AM部件的孔隙和热裂纹。表面增强加工技术,如激光喷丸、超声波轧制和超声波冲击,可以提高AM零件的表面硬度,将拉伸应力转化为地下的压缩应力,并细化晶粒,以提高零件在腐蚀和疲劳中的性能。然而,内部微观结构、残余应力和零件缺陷的改善受到SE有效深度的限制。

由于AM过程是一个逐层的范式,所以原位过程也用于提高AM材料的质量。将SE工艺集成到AM工艺的中间层中,是根据需要改善微观结构、缺陷和残余应力分布的潜在方法,因此可以实现高性能和可靠性的金属部件。本文回顾了SE技术及其在AM过程中的应用。从微观结构、缺陷、残余应力、机械性能和化学性能等方面全面探讨了SE对AM部件质量的影响。提出了一个与中间层SE技术集成的AM的闭环质量控制框架,其中讨论了监测和控制技术。相关研究成果以“Integration of interlayer surface enhancement technologies into metal additive manufacturing: A review

”发表在期刊Journal of Materials Science & Technology上。

链接:https://www.sciencedirect.com/sc ... i/S1005030223004425

本文回顾了集成到AM中的SE技术的混合制造,以提高AM材料的质量。介绍了SE和AM的原理和集成方法,并通过微观结构、缺陷、残余应力、机械性能和化学性能的五个方面验证了集成的可行性。考虑到现阶段AM的流程优化、监控和控制手段,提出了闭环质量控制系统框架。有关混合AM流程的未来利益包括:

(1)工艺参数的优化:尽管对不同AM技术的工艺窗口进行了许多研究,但混合制造是多个工艺的集成,这增加了工艺的复杂性。对于适当的工艺范围,应考虑以下问题:(i)AM沉积过程是稳定和可重复的;(ii)SE不会对AM工件造成严重的扭曲或开裂;(iii)AM的热影响区应尽可能浅,而SE的塑性变形区应尽可能深,以确保SE的有益作用在下一层沉积期间可以部分保留。此外,许多学者研究了SE对AM材料的增强效果,但对于层间SE,很少研究后续层沉积过程对以前SE处理过的材料的影响。

(2)在线检测技术的演变:目前,大多数传感器仅限于监控工件的表面状态,但很难监控内部。对于残余应力,尽管XRD、中子衍射等检测方法相对成熟,中子衍射可以深度检测应力分布,但无法在线检测。3D-DIC和超声波测试可以在线检测,但只能检测表面应力状态。需要能够检查材料内部的无损和非接触式在线检测技术。

(3)高保真度和快速仿真模型:由于检测技术的局限性,许多报告通过FEM计算和预测AM工件的内部残余应力场。然而,模拟的计算成本很高,因为AM过程是多个物理场的耦合过程,并且模拟的误差取决于网格的数量。此外,SE和AM的集成制造应该结合CFD和FEM来解决模拟,以获得可以解释物理现象的高保真模型。代理模型是减少模拟时间并在模型经过正确训练后提供快速预测的潜在方法。预计将对残余应力的分布进行实时预测,并对制造过程进行优化。

(4)物理模型的开发:目前,AM的在线监控基本上是纯粹的数据驱动。传感器数据是统计学或机器学习,以建立质量和过程之间的相关性。然而,很难解释机器学习的机制,这与黑匣子模型相似。因此,有必要开发物理模型来了解AM和层间SE的基本原理。结合在线传感器监控数据和物理模拟模型的数据物理混合驱动模型的概念诞生了。数字孪生是结合物理模型和传感器数据的有效方法。实际制造过程实时与虚拟物理模型交互,相互迭代和优化。尽管如此,数字双胞胎技术才刚刚开始,构建AM的完整数字双胞胎仍面临许多挑战。

金属增材制造(AM)是一种具有高设计和制造自由度、高材料利用率和快速原型技术,已广泛应用于模具修复、医疗领域、航空航天工业和许多其他潜在应用。Díaz等人通过激光包层对老化蒸汽回路部件进行添加剂修复,具有良好的电阻、腐蚀性和腐蚀性涂层材料,提高了热电站的耐用性。在AM的帮助下,Lin等人定制了具有高表面密度的钛合金髋关节植入物,该植入物已成功应用于金毛猎犬的股骨头置换。Caiazzo等人实施了AM技术来制造具有预期几何形状的复杂IN 718涡轮叶片。然而,由于粗柱状颗粒和各种内部缺陷,如微裂纹、孔隙和不完全融合,加性制造的组件通常表现出不可靠的机械性能。此外,AM工艺的快速加热和冷却周期涉及不可避免的拉伸残余应力,降低了所生产部件的疲劳性能。

热处理、热等静压或表面增强(SE)的后处理是提高AM部件质量的常见方法。热处理通常用于改变微观结构,促进沉淀行为,释放残余应力,并改善添加剂制造部件的机械性能。热稳压可以有效消除AM部件的孔隙和热裂纹。表面增强加工技术,如激光喷丸、超声波轧制和超声波冲击,可以提高AM零件的表面硬度,将拉伸应力转化为地下的压缩应力,并细化晶粒,以提高零件在腐蚀和疲劳中的性能。然而,内部微观结构、残余应力和零件缺陷的改善受到SE有效深度的限制。

由于AM过程是一个逐层的范式,所以原位过程也用于提高AM材料的质量。将SE工艺集成到AM工艺的中间层中,是根据需要改善微观结构、缺陷和残余应力分布的潜在方法,因此可以实现高性能和可靠性的金属部件。本文回顾了SE技术及其在AM过程中的应用。从微观结构、缺陷、残余应力、机械性能和化学性能等方面全面探讨了SE对AM部件质量的影响。提出了一个与中间层SE技术集成的AM的闭环质量控制框架,其中讨论了监测和控制技术。相关研究成果以“Integration of interlayer surface enhancement technologies into metal additive manufacturing: A review

”发表在期刊Journal of Materials Science & Technology上。

链接:https://www.sciencedirect.com/sc ... i/S1005030223004425

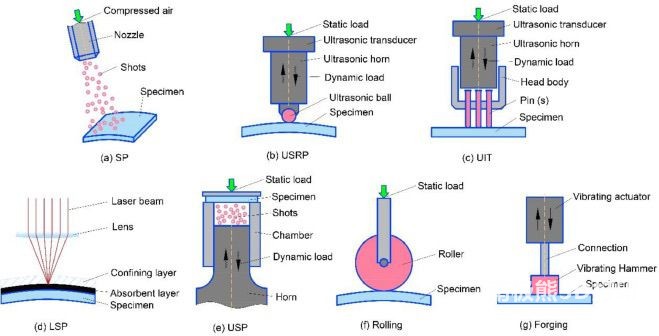

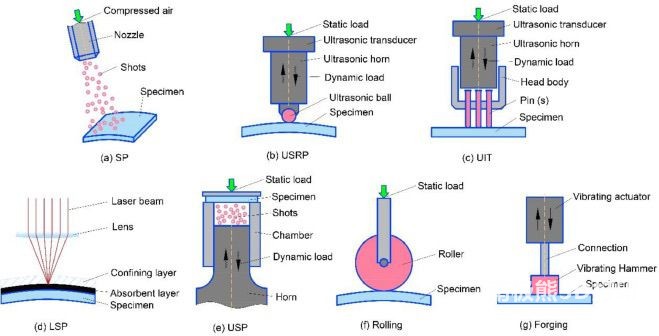

图1.不同表面增强的示意图:(a)SP,(b)USRP,(c)UIT,(d)LSP,(e)USP,(f)轧制和(g)锻造。

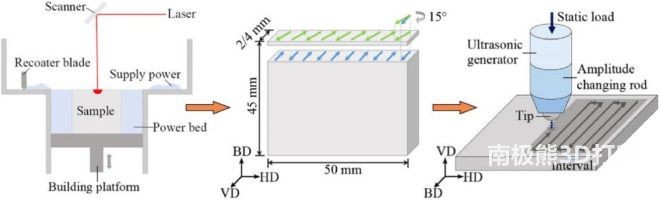

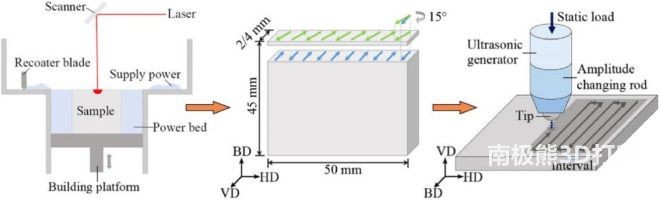

图2.适用于SLMed 316L的USRP后处理工艺路线示意图

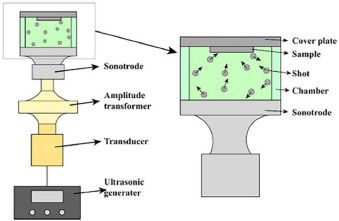

图3.USP仪器和撞击腔室样品表面的镜头示意图

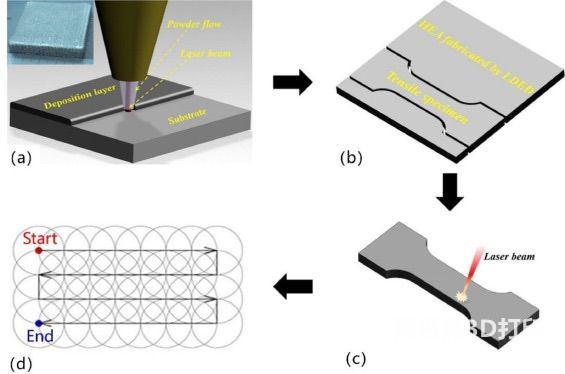

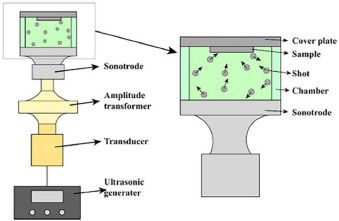

图4.应用于DLDed CrMnFeCoNi的LSP后处理工艺路线示意图

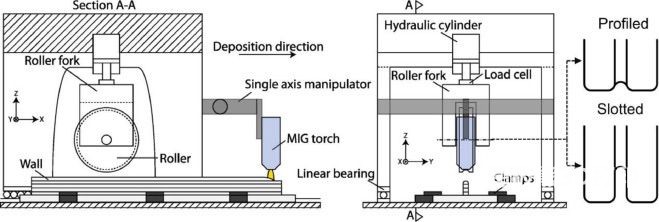

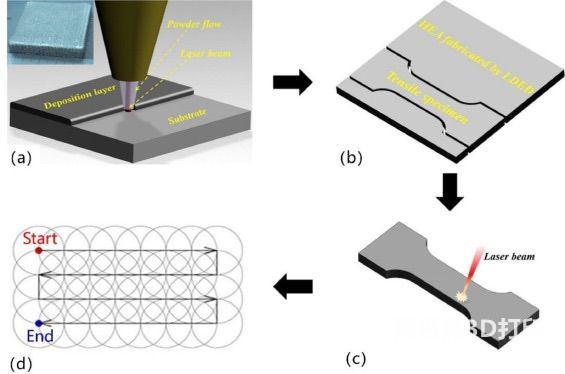

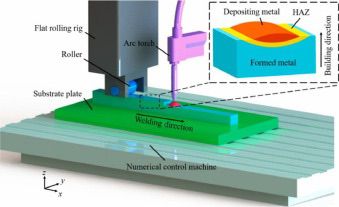

图5.轧制和焊接设备的示意图

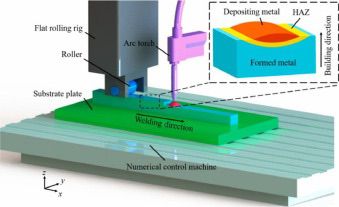

图6.混合沉积和微轧制技术(HDMR)示意图

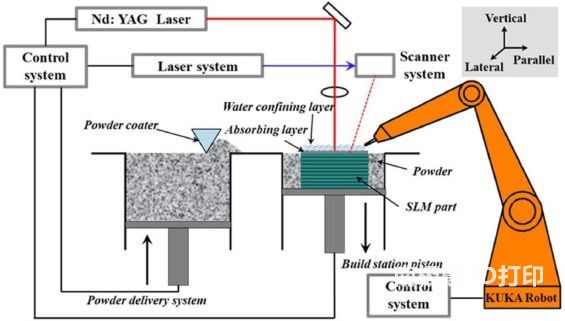

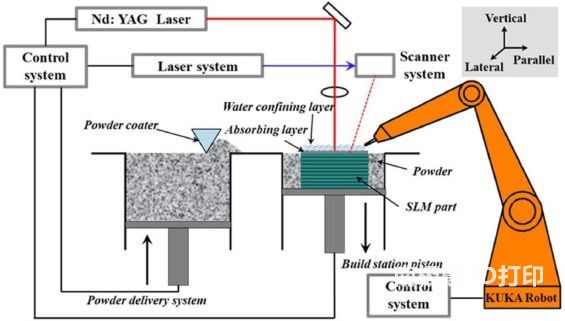

图7.SLM和LSP组合集成设备的示意图

本文回顾了集成到AM中的SE技术的混合制造,以提高AM材料的质量。介绍了SE和AM的原理和集成方法,并通过微观结构、缺陷、残余应力、机械性能和化学性能的五个方面验证了集成的可行性。考虑到现阶段AM的流程优化、监控和控制手段,提出了闭环质量控制系统框架。有关混合AM流程的未来利益包括:

(1)工艺参数的优化:尽管对不同AM技术的工艺窗口进行了许多研究,但混合制造是多个工艺的集成,这增加了工艺的复杂性。对于适当的工艺范围,应考虑以下问题:(i)AM沉积过程是稳定和可重复的;(ii)SE不会对AM工件造成严重的扭曲或开裂;(iii)AM的热影响区应尽可能浅,而SE的塑性变形区应尽可能深,以确保SE的有益作用在下一层沉积期间可以部分保留。此外,许多学者研究了SE对AM材料的增强效果,但对于层间SE,很少研究后续层沉积过程对以前SE处理过的材料的影响。

(2)在线检测技术的演变:目前,大多数传感器仅限于监控工件的表面状态,但很难监控内部。对于残余应力,尽管XRD、中子衍射等检测方法相对成熟,中子衍射可以深度检测应力分布,但无法在线检测。3D-DIC和超声波测试可以在线检测,但只能检测表面应力状态。需要能够检查材料内部的无损和非接触式在线检测技术。

(3)高保真度和快速仿真模型:由于检测技术的局限性,许多报告通过FEM计算和预测AM工件的内部残余应力场。然而,模拟的计算成本很高,因为AM过程是多个物理场的耦合过程,并且模拟的误差取决于网格的数量。此外,SE和AM的集成制造应该结合CFD和FEM来解决模拟,以获得可以解释物理现象的高保真模型。代理模型是减少模拟时间并在模型经过正确训练后提供快速预测的潜在方法。预计将对残余应力的分布进行实时预测,并对制造过程进行优化。

(4)物理模型的开发:目前,AM的在线监控基本上是纯粹的数据驱动。传感器数据是统计学或机器学习,以建立质量和过程之间的相关性。然而,很难解释机器学习的机制,这与黑匣子模型相似。因此,有必要开发物理模型来了解AM和层间SE的基本原理。结合在线传感器监控数据和物理模拟模型的数据物理混合驱动模型的概念诞生了。数字孪生是结合物理模型和传感器数据的有效方法。实际制造过程实时与虚拟物理模型交互,相互迭代和优化。尽管如此,数字双胞胎技术才刚刚开始,构建AM的完整数字双胞胎仍面临许多挑战。

(责任编辑:admin)

最新内容

热点内容

浙大杨华勇院士团队:生物

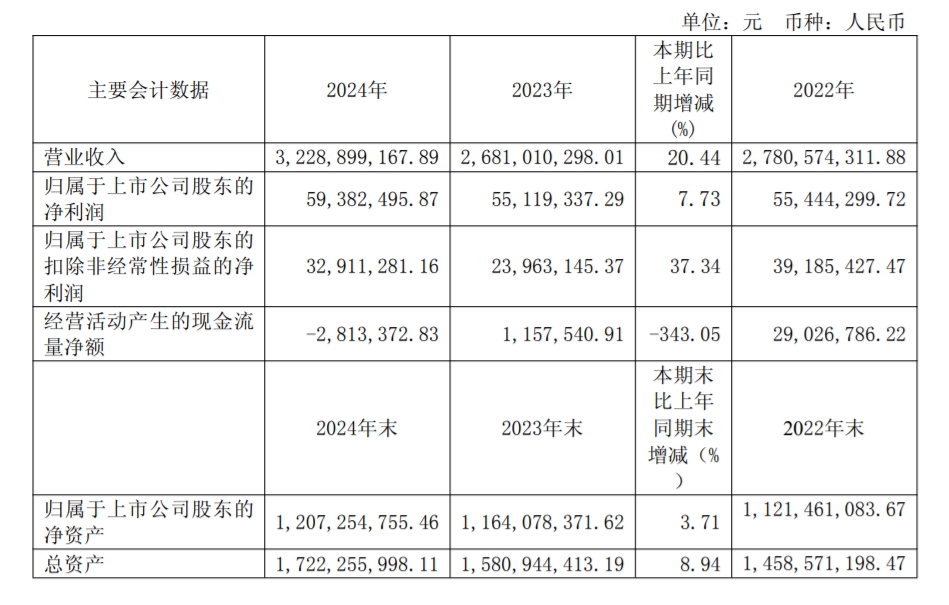

浙大杨华勇院士团队:生物 营收32.29亿元,3D打印粉

营收32.29亿元,3D打印粉 2025年又有5所高校开设3D

2025年又有5所高校开设3D 珠海这个厕所,竟是3D打印

珠海这个厕所,竟是3D打印 从大阪到戛纳:一双中国3D

从大阪到戛纳:一双中国3D 央视报道今奇玩具!3D打印

央视报道今奇玩具!3D打印 忍痛5年,福州依

忍痛5年,福州依 创想三维2023全球

创想三维2023全球 上海交大谷国迎教

上海交大谷国迎教 3D打印假体植入内

3D打印假体植入内 FRI:降脂油包水

FRI:降脂油包水 少年骨折后感染致

少年骨折后感染致