上海空间推进研究所等:增材制造技术在空间推进领域的应用

时间:2024-02-05 09:15 来源:中国航天 作者:admin 阅读:次

摘 要:

在空间推进领域,采用增材制造技术可以实现一体化成型,提升模块化和集成化程度,在制备结构复杂、昂贵的构件方面具有明显的优势。目前国内外主要航天机构正在积极开展增材制造技术在空间推进系统的应用。常用的增材制造技术包括激光选区熔化技术、定向能量沉积技术、电子束熔化成型技术和立体光固化成型技术等。本文主要介绍在空间推进领域通过增材制造技术制备的各类构件,包括推力室喷注器、再生冷却身部、阳极和贮箱等。同时,总结了增材制造在这些应用中的技术优势,探讨了其在空间推进领域应用的挑战和潜在机遇。

伴随着深空探测、载人登月、卫星组网等空间活动的迅速发展,世界主要航天大国都加快了航天器的研制进程。作为航天器的核心构件,空间推进系统在姿态调节、轨道控制等方面起到至关重要的作用,其发展方向为长寿命、轻量化、可重复使用、快速响应迭代及定制化。近年来,增材制造技术取得显著进步和广泛应用,尤其在提升空间推进系统轻量化、一体化和模块化水平方面具有得天独厚的优势。本文详细介绍了增材制造技术在空间推进系统各组成部分的应用,包括液体火箭发动机推力室和贮箱、电推力器阳极部件和陶瓷组件等,并总结了增材制造技术在空间推进领域应用过程中面临的挑战和发展方向。

一、增材制造技术

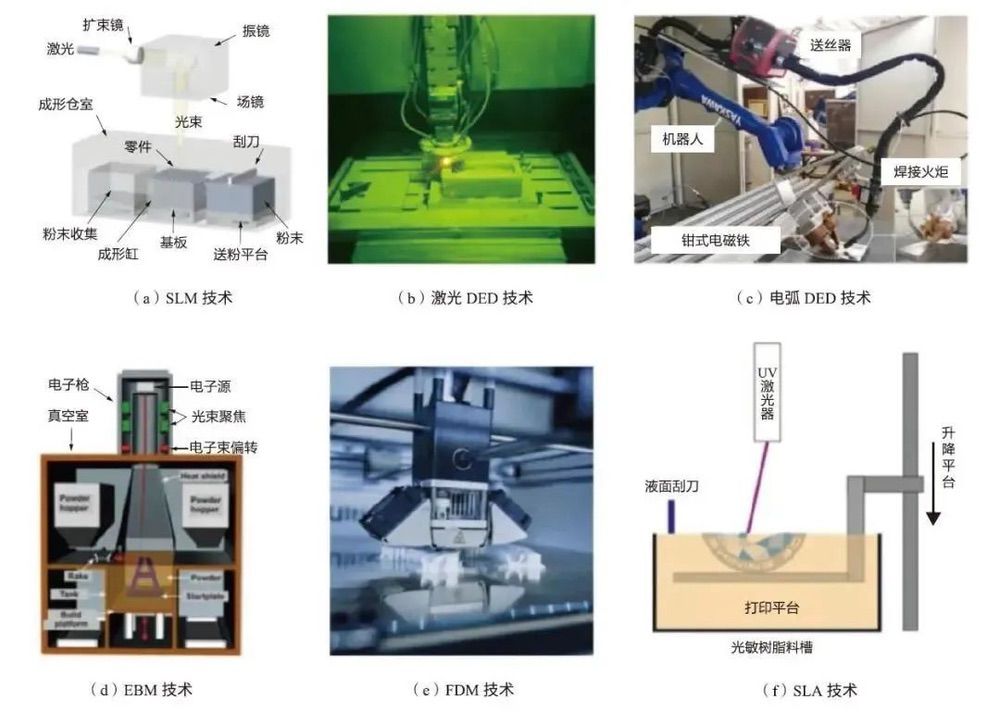

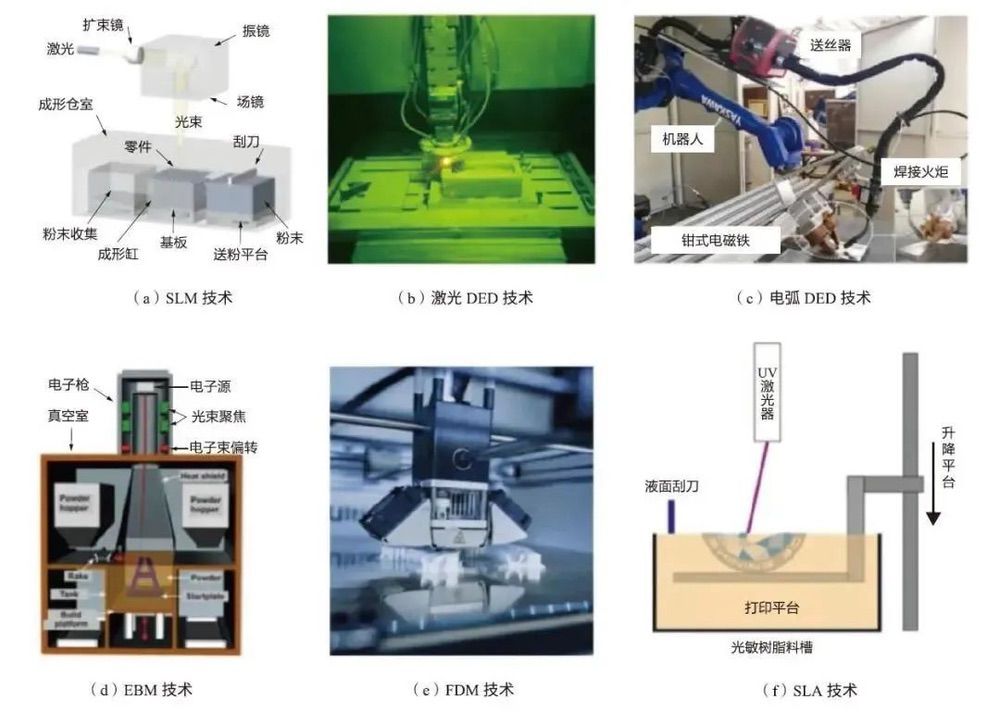

增材制造技术是通过计算机控制方法,按照指定路径将材料逐层沉积到基板上形成产品的加工方法。相比于传统铸造和机加工等方法,增材制造技术可用于快速制造复杂几何形状的构件,并可用于金属、陶瓷、聚合物、复合材料和生物材料等多种材料。在空间推进系统中应用较广的有激光选区熔化技术(SLM)、定向能量沉积技术(DED)、电子束熔化成型技术(EBM)、熔融沉积技术(FDM)和立体光固化成型技术(SLA)等,如图1所示。

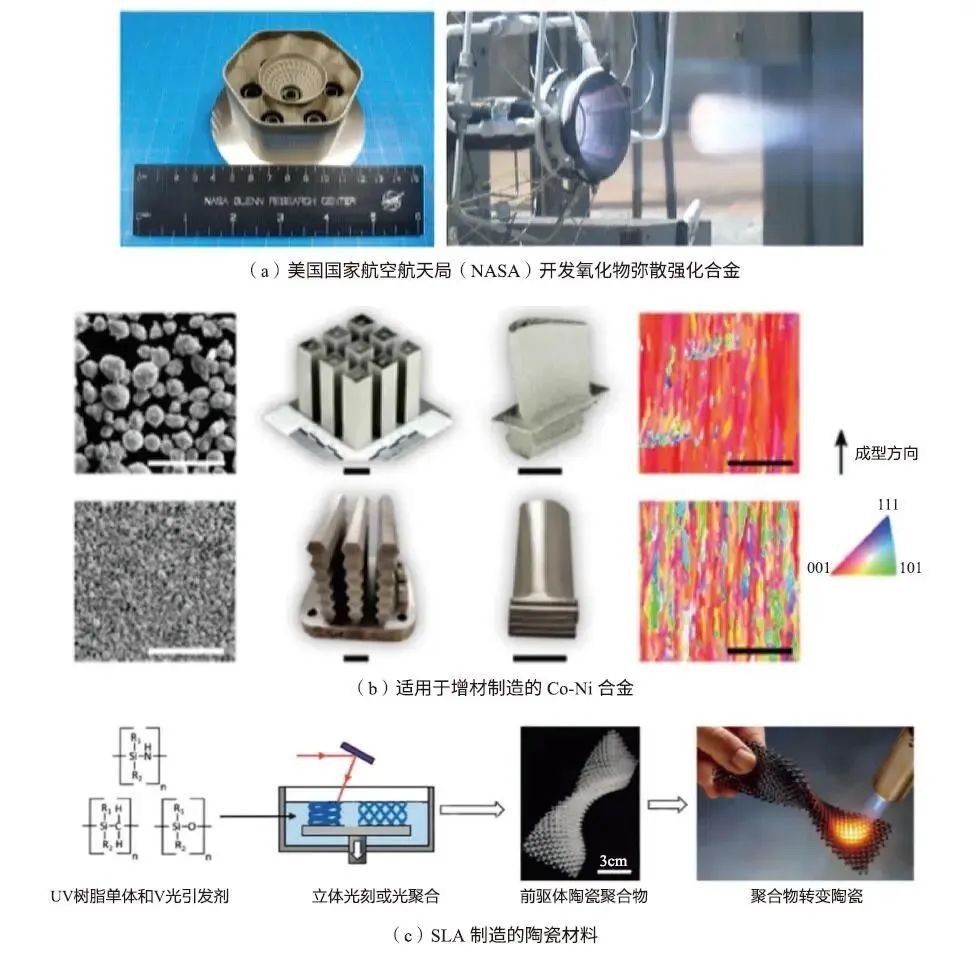

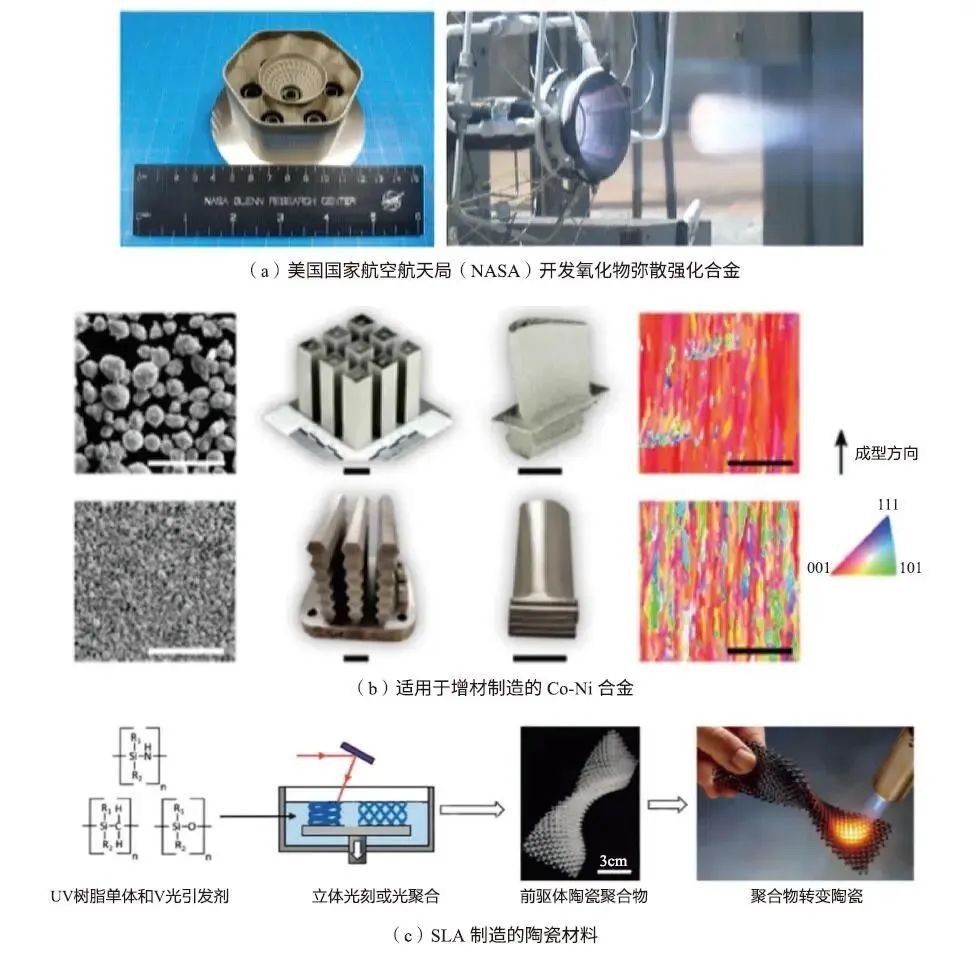

与传统铸造、锻压和机械加工等方式相比,增材制造技术具有材料利用率高、生产周期短、成型精度高及设计自由度高等优势。但是增材制造加工过程中会产生元素烧损,并且热应力较高,很容易产生裂纹等缺陷。伴随着增材制造在各个行业的推广应用,可用于增材制造的材料也极大丰富,金属材料包括钢、铝合金、钛合金和高温合金,并且在高熵合金方面也相继开发出性能优异的新材料,如图2(a)、(b)所示。而在陶瓷材料方面,美国休斯研究实验室(HRL)通过SLA技术制备的SiOC陶瓷可以承受1700℃的高温(见图2(c))。

二、增材制造技术在空间推进领域的典型应用

空间推进系统是将化学能、电能、太阳能和核能等转化为喷射动能的技术,主要用于各类航天器轨道控制、姿态调整等。随着卫星快速组网、远地小行星探测的需求不断增多,空间探测进入快速发展时期,这对航天器尤其是空间推进系统的响应速度、经济性和可持续性提出了更高的要求。

虽然轻量化设计概念存在于诸多行业中,但在空间推进领域尤其重要,减少结构质量不仅可以提高有效载荷,而且针对旋转部件,还可以减少转动惯量,从而降低启动扭矩、制动扭矩和转动部件与轴之间的相互作用力矩等。目前太空探索任务成本已达到20000欧元/kg,减少结构载荷可以降低发射成本。

(一)国外现状

1.美国

早在2013年,美国就已开发出AMPS-H微型推进系统,将贮箱和燃烧室集成在一起,实现一体化成型,并在普罗维登斯推进实验室对发动机进行液流测试和持续16s的点火测试。同年,美国高校通过增材制造技术制备出立方星的电子设备,极大提升了研制效率。

NASA最早于2015年进行面向增材制造的立方星的组件设计,洛克达因公司(Aerojet Rocketdyne)分别设计了活塞罐和球形罐。其中活塞罐包括增材制造的罐体、推力室和支架,球形罐则减少了50%的零件数量,消除了焊缝,成本降低了70%,为低成本制造小型卫星提供了解决方案。NASA通过SLM方法制备了纯钨的具有复杂结构的推力器部件和细小的晶格结构,并可承受2300℃的高温。

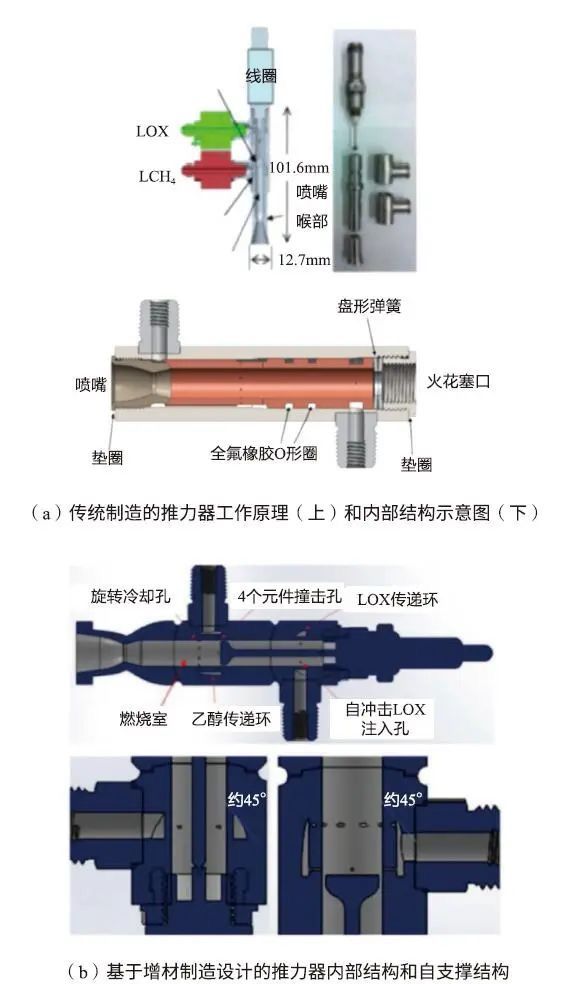

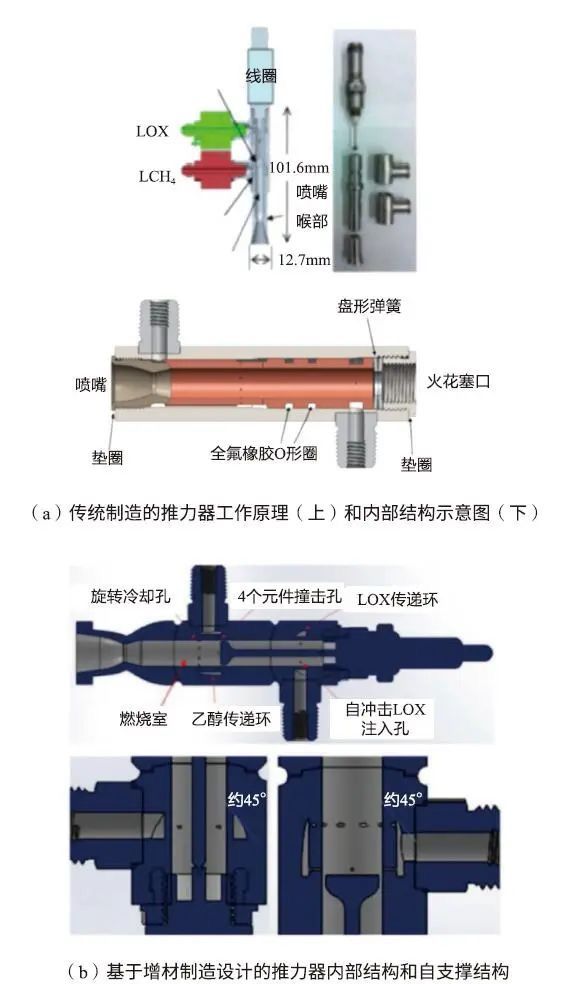

宾夕法尼亚大学Lunar Lion团队将增材制造方法用于月面着陆系统中双元发动机姿态控制系统的“铅笔”推力器开发中。如图3所示,传统推力器由12个单独零件组成,通过螺纹连接并焊在一起,在燃烧室中混合液氧和燃料,然后用安装在燃烧室另一端的火花塞点燃混合物。基于增材制造方法将“铅笔”推力器简化为三部分,并且充分考虑了支撑数量、成型方向等因素。经验证,加工时间缩短超过86%,零件数量减少33%,密封面数量减少了66%。

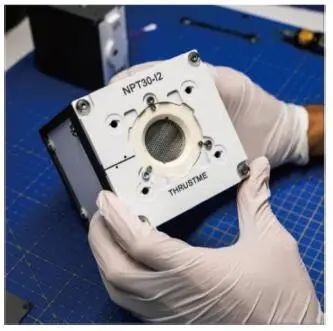

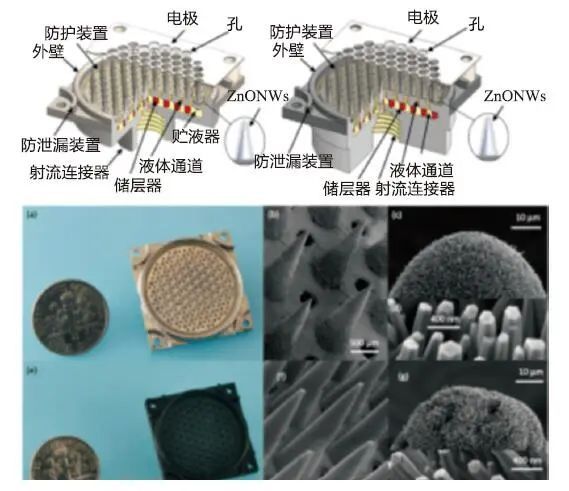

得克萨斯大学奥斯汀分校的得克萨斯航天器实验室开发了一种低温气体推力器,包含增材制造技术制备的推进剂管道、贮箱和喷嘴等部件,可产生60 mN的推力,用于立方星的姿态控制任务。Olano等人制造了小型化霍尔推力器,使用了SmCo永磁体,即使在高温下也能产生必要的磁场,并使用316不锈钢增材制造阳极,通过选择性激光熔化生产,其设计比传统技术更复杂。阳极设计显著影响推进剂分布,因此更复杂的增材制造制备的设备可以比传统制造更均匀地定制推进剂分布。Romei等人通过SLM方法制备了316L不锈钢高纵横比的薄壁同心加热管,用于电阻加热电推力器,如图4所示,验证了增材制造制备超高温多功能热交换器的工作性能,经测试,推力为(9.7±0.025)~(29.8±0.025)mN,最大比冲测量值为(80.11±1.22)s。2023年,ThrustMe公司选用3DCeram公司增材制造的陶瓷组件用于电推力器,从而提升研制效率,克服传统加工工艺中开模所需时间较长的问题。作为首个实现碘工质电推力器在轨工作的公司,ThrustMe公司对增材制造陶瓷材料进行了充分的评估,可以有效隔离和防止高压电气击穿,保障电推力器的使用性能(见图5)。麻省理工学院的研究人员开发出全增材制造的纳米电喷推力器,采用氧化锌纳米线的水热生长工艺制造而成,可释放出纯净的离子流,比同类电喷推力器拥有更高的比冲,用于微型卫星的动力系统,如图6所示。

伴随着深空探测、载人登月、卫星组网等空间活动的迅速发展,世界主要航天大国都加快了航天器的研制进程。作为航天器的核心构件,空间推进系统在姿态调节、轨道控制等方面起到至关重要的作用,其发展方向为长寿命、轻量化、可重复使用、快速响应迭代及定制化。近年来,增材制造技术取得显著进步和广泛应用,尤其在提升空间推进系统轻量化、一体化和模块化水平方面具有得天独厚的优势。本文详细介绍了增材制造技术在空间推进系统各组成部分的应用,包括液体火箭发动机推力室和贮箱、电推力器阳极部件和陶瓷组件等,并总结了增材制造技术在空间推进领域应用过程中面临的挑战和发展方向。

一、增材制造技术

增材制造技术是通过计算机控制方法,按照指定路径将材料逐层沉积到基板上形成产品的加工方法。相比于传统铸造和机加工等方法,增材制造技术可用于快速制造复杂几何形状的构件,并可用于金属、陶瓷、聚合物、复合材料和生物材料等多种材料。在空间推进系统中应用较广的有激光选区熔化技术(SLM)、定向能量沉积技术(DED)、电子束熔化成型技术(EBM)、熔融沉积技术(FDM)和立体光固化成型技术(SLA)等,如图1所示。

图1 增材制造技术分类

与传统铸造、锻压和机械加工等方式相比,增材制造技术具有材料利用率高、生产周期短、成型精度高及设计自由度高等优势。但是增材制造加工过程中会产生元素烧损,并且热应力较高,很容易产生裂纹等缺陷。伴随着增材制造在各个行业的推广应用,可用于增材制造的材料也极大丰富,金属材料包括钢、铝合金、钛合金和高温合金,并且在高熵合金方面也相继开发出性能优异的新材料,如图2(a)、(b)所示。而在陶瓷材料方面,美国休斯研究实验室(HRL)通过SLA技术制备的SiOC陶瓷可以承受1700℃的高温(见图2(c))。

图2 适用于增材制造的新材料

二、增材制造技术在空间推进领域的典型应用

空间推进系统是将化学能、电能、太阳能和核能等转化为喷射动能的技术,主要用于各类航天器轨道控制、姿态调整等。随着卫星快速组网、远地小行星探测的需求不断增多,空间探测进入快速发展时期,这对航天器尤其是空间推进系统的响应速度、经济性和可持续性提出了更高的要求。

虽然轻量化设计概念存在于诸多行业中,但在空间推进领域尤其重要,减少结构质量不仅可以提高有效载荷,而且针对旋转部件,还可以减少转动惯量,从而降低启动扭矩、制动扭矩和转动部件与轴之间的相互作用力矩等。目前太空探索任务成本已达到20000欧元/kg,减少结构载荷可以降低发射成本。

(一)国外现状

1.美国

早在2013年,美国就已开发出AMPS-H微型推进系统,将贮箱和燃烧室集成在一起,实现一体化成型,并在普罗维登斯推进实验室对发动机进行液流测试和持续16s的点火测试。同年,美国高校通过增材制造技术制备出立方星的电子设备,极大提升了研制效率。

NASA最早于2015年进行面向增材制造的立方星的组件设计,洛克达因公司(Aerojet Rocketdyne)分别设计了活塞罐和球形罐。其中活塞罐包括增材制造的罐体、推力室和支架,球形罐则减少了50%的零件数量,消除了焊缝,成本降低了70%,为低成本制造小型卫星提供了解决方案。NASA通过SLM方法制备了纯钨的具有复杂结构的推力器部件和细小的晶格结构,并可承受2300℃的高温。

宾夕法尼亚大学Lunar Lion团队将增材制造方法用于月面着陆系统中双元发动机姿态控制系统的“铅笔”推力器开发中。如图3所示,传统推力器由12个单独零件组成,通过螺纹连接并焊在一起,在燃烧室中混合液氧和燃料,然后用安装在燃烧室另一端的火花塞点燃混合物。基于增材制造方法将“铅笔”推力器简化为三部分,并且充分考虑了支撑数量、成型方向等因素。经验证,加工时间缩短超过86%,零件数量减少33%,密封面数量减少了66%。

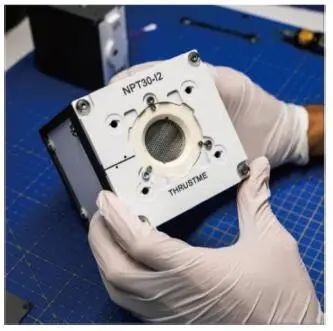

图3 “铅笔”推力器传统设计方案和增材制造改进方案

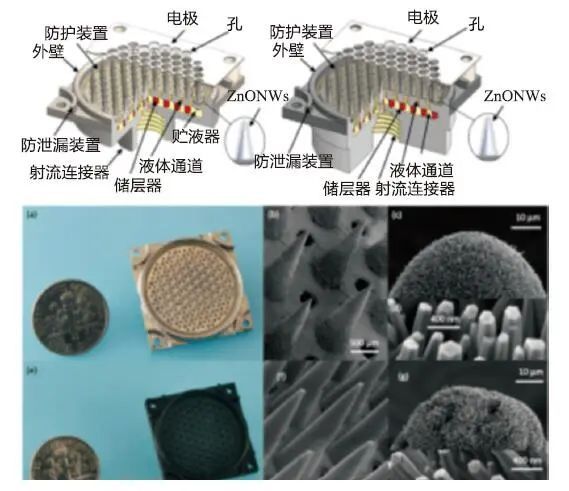

得克萨斯大学奥斯汀分校的得克萨斯航天器实验室开发了一种低温气体推力器,包含增材制造技术制备的推进剂管道、贮箱和喷嘴等部件,可产生60 mN的推力,用于立方星的姿态控制任务。Olano等人制造了小型化霍尔推力器,使用了SmCo永磁体,即使在高温下也能产生必要的磁场,并使用316不锈钢增材制造阳极,通过选择性激光熔化生产,其设计比传统技术更复杂。阳极设计显著影响推进剂分布,因此更复杂的增材制造制备的设备可以比传统制造更均匀地定制推进剂分布。Romei等人通过SLM方法制备了316L不锈钢高纵横比的薄壁同心加热管,用于电阻加热电推力器,如图4所示,验证了增材制造制备超高温多功能热交换器的工作性能,经测试,推力为(9.7±0.025)~(29.8±0.025)mN,最大比冲测量值为(80.11±1.22)s。2023年,ThrustMe公司选用3DCeram公司增材制造的陶瓷组件用于电推力器,从而提升研制效率,克服传统加工工艺中开模所需时间较长的问题。作为首个实现碘工质电推力器在轨工作的公司,ThrustMe公司对增材制造陶瓷材料进行了充分的评估,可以有效隔离和防止高压电气击穿,保障电推力器的使用性能(见图5)。麻省理工学院的研究人员开发出全增材制造的纳米电喷推力器,采用氧化锌纳米线的水热生长工艺制造而成,可释放出纯净的离子流,比同类电喷推力器拥有更高的比冲,用于微型卫星的动力系统,如图6所示。

图4 电阻加热电推力器

图5 电推力器陶瓷组件

图6 通过增材制造制备的纳米电喷推力器

(责任编辑:admin)

最新内容

热点内容

浙大杨华勇院士团队:生物

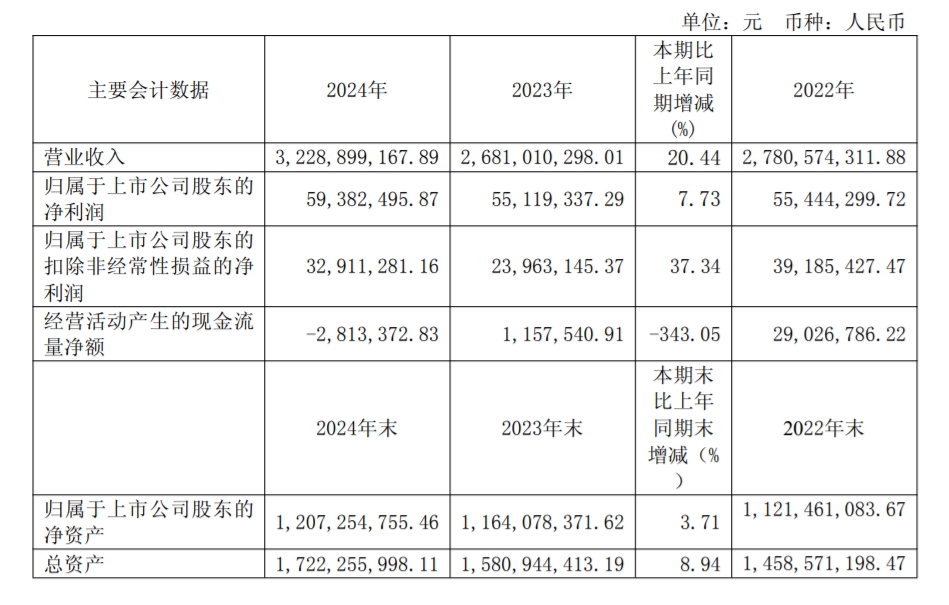

浙大杨华勇院士团队:生物 营收32.29亿元,3D打印粉

营收32.29亿元,3D打印粉 2025年又有5所高校开设3D

2025年又有5所高校开设3D 珠海这个厕所,竟是3D打印

珠海这个厕所,竟是3D打印 从大阪到戛纳:一双中国3D

从大阪到戛纳:一双中国3D 央视报道今奇玩具!3D打印

央视报道今奇玩具!3D打印 忍痛5年,福州依

忍痛5年,福州依 创想三维2023全球

创想三维2023全球 上海交大谷国迎教

上海交大谷国迎教 3D打印假体植入内

3D打印假体植入内 FRI:降脂油包水

FRI:降脂油包水 少年骨折后感染致

少年骨折后感染致