华中科技大学:增材制造SiC三周期极小曲面点阵结构的工艺调控及力学性能研究

SiC陶瓷TPMS(极小曲面)点阵结构在航空航天领域的应用前景非常广阔,主要得益于其独特的性能优势和制造技术的不断进步。其中陶瓷可以满足耐高温和轻量化需求,举例来说高超声速飞行器的发展对热防护材料和结构提出了严峻的要求,需要材料能在极端环境下安全服役,同时具有轻量化特性以提高飞行器的有效载荷。SiC陶瓷TPMS点阵结构因其耐高温、高强度、抗氧化和低密度的特性,成为理想的候选材料。SiC陶瓷TPMS点阵结构还可以作为一体化热防护结构(ITPS),在满足承载要求的同时提供热防护,这对于高超声速飞行器来说是关键技术之一。

增材制造技术,特别是激光粉末床熔融(LPBF)技术的发展,使得复杂几何形状的SiC陶瓷点阵结构的制造成为可能。通过优化打印参数和后处理工艺,可以获得制造精度高、残余硅含量低、力学性能优异的SiC TPMS点阵结构

本期借助Wiley工程世界的分享,本期3D科学谷与谷友共同领略关于SiC陶瓷TPMS(极小曲面)点阵结构的科研突破。

▲增材制造SiC三周期极小曲面点阵结构的工艺调控及力学性能研究

Performance optimization of Si/SiC ceramic triply periodic minimal surface structures via laser powder bed fusion

https://ceramics.onlinelibrary.wiley.com/doi/10.1111/jace.19397

“通过调整激光粉末床熔融(LPBF)等增材制造技术的3D打印参数,如激光功率、扫描速度、层厚、能量密度等,可以显著影响SiC点阵结构的制造精度。这些参数的优化有助于控制构建过程中的熔池行为,减少缺陷,提高成形质量。同时优化拓扑结构和工艺参数可以提供更高效且成本更低的解决方案。通过整合工艺-性能-结构-性能关系,可以控制屈服强度和断裂韧性,从而优化SiC TPMS点阵结构的制造精度。”

3D科学谷发现

3D Science Valley Discovery关键点:

这项研究为制造具有优异力学性能的SiC TPMS点阵结构提供了重要的理论基础和工艺指导。通过优化增材制造打印参数和后处理工艺,可以生产出具有高制造精度、低残余硅含量和优异力学性能的SiC TPMS点阵结构,这对于航空航天和国防等领域的应用具有重要意义。

“ 3D Science Valley 白皮书 图文解析

”

Insights that make better life

SiC陶瓷点阵结构具有超轻、比强度高等特点,在航空航天、国防等领域具有广泛的应用前景。本研究对三种不同体积分数的SiC陶瓷极小曲面(TPMS)点阵结构的增材制造打印参数和液相渗硅(LSI)后处理工艺进行了系统的分析优化。揭示了SiC TPMS点阵结构独特的反应烧结过程机理,最终得到的SiC TPMS点阵结构具有较高的制造精度、较低的残Si含量和优异的力学性能。

▲图1 SiC TPMS点阵结构增材制造及后处理工艺调控示意图

▲图1 SiC TPMS点阵结构增材制造及后处理工艺调控示意图

SiC陶瓷点阵结构因其导热系数高、化学稳定性好、耐磨性好等优异性能,在各个工程领域的应用需求逐步提升。基于逐层制造模式的增材制造技术是生产具有复杂几何形状的陶瓷点阵结构的一种有效的手段。极小曲面是在一定的约束条件下满足面积最小并且平均曲率为零的曲面,具有表面光滑、曲率半径均匀、高强度-重量比等优越性能。鉴于SiC陶瓷TPMS点阵结构的潜在应用前景,优化制备工艺,提高SiC TPMS结构的力学性能具有重要意义。

如图1所示,SiC点阵结构的制造优化主要包括两部分:激光粉末床熔融增材制造打印参数的优化和液相渗硅反应烧结后处理工艺的优化。综合考虑结构整体的线性收缩率和支杆尺寸偏差,可以获得SiC点阵结构的最佳打印参数。通过最佳打印参数制备的SiC点阵结构展现出较优的开口孔隙率、体积密度和相对抗压强度,验证了所选择的优化打印参数的适用性。

在获取最佳打印参数后,采用最佳打印参数制备SiC点阵初坯,对其进行不同次数的渗碳处理,结果显示,随着碳密度的增加,SiC点阵结构的开口孔隙率和残余硅含量先减小后增大。相反,随着碳密度的增加,SiC点阵结构的体积密度、断口质量、支杆尺寸偏差和力学性能先增大后减小,因此SiC TPMS点阵结构在液相渗硅反应烧结后处理的工艺中存在最佳碳密度。优化渗碳工艺后选取4次渗碳次数作为最佳渗碳次数,采用该渗碳次数制备的SiC TPMS点阵结构的力学性能最佳,体积密度较高,残余Si含量较低,制造精度较好。

▲图2 传统SiC块体预制体和SiC TPMS预制体的液相渗硅反应烧结工艺示意图

▲图2 传统SiC块体预制体和SiC TPMS预制体的液相渗硅反应烧结工艺示意图

对SiC TPMS点阵结构的液相渗硅反应烧结原理进行了解释,如图2所示。一方面,SiC TPMS点阵结构比表面积较高,存在更多的Si浸渗毛细通道;另一方面,SiC TPMS点阵结构中较小的支杆直径使得硅渗透时间更短,两方面原因使得TPMS结构中最佳碳密度提高,从而使SiC TPMS结构具有显著优异的力学性能。

本论文的研究获得了SiC TPMS点阵结构的最佳增材制造打印参数和碳密度,并深入阐明了SiC TPMS点阵结构的液相渗硅反应烧结机理,为有效制备具有优异力学性能的近净成形SiC TPMS点阵结构提供了理论基础。

来源

Wiley工程世界 l

J Am Ceram Soc 华中科技大学闫春泽|增材制造SiC三周期极小曲面点阵结构的工艺调控及力学性能研究

作 者

1吴思琪,华中科技大学,博士生

研究方向:点阵结构的增材制造及力学研究

2杨磊,武汉理工大学,教授

研究方向:1. 轻量化/承载一体化功能点阵结构的设计、制备及力学分析

2. 纤维复合材料增材制造装备与工艺开发

3闫春泽,华中科技大学,教授

研究方向:1. 高性能陶瓷增材制造技术与装备

2. 连续纤维增强复合材料机器人增材制造技术与装备

3. 高性能特种工程聚合物增材制造技术与装备

(责任编辑:admin)

浙大杨华勇院士团队:生物

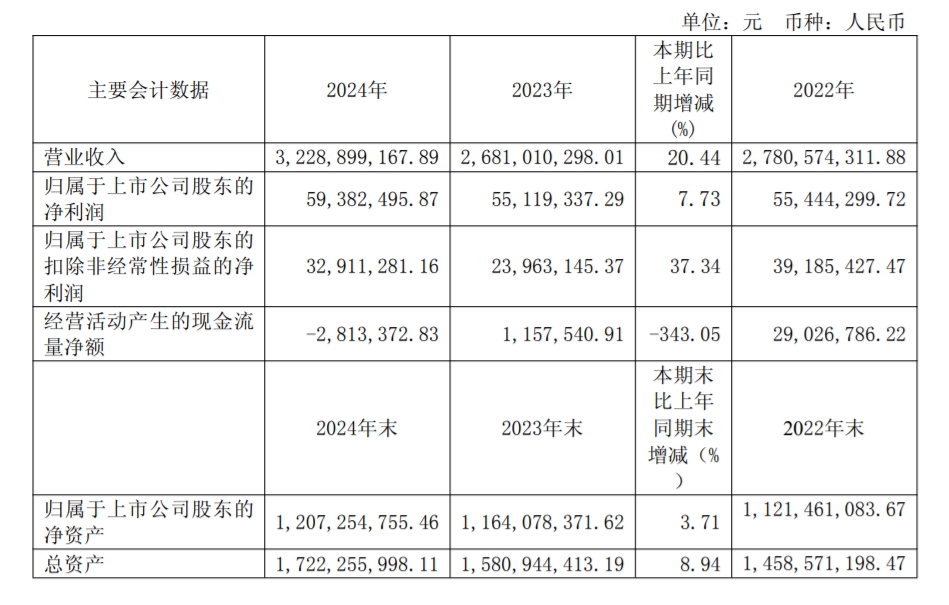

浙大杨华勇院士团队:生物 营收32.29亿元,3D打印粉

营收32.29亿元,3D打印粉 2025年又有5所高校开设3D

2025年又有5所高校开设3D 珠海这个厕所,竟是3D打印

珠海这个厕所,竟是3D打印 从大阪到戛纳:一双中国3D

从大阪到戛纳:一双中国3D 央视报道今奇玩具!3D打印

央视报道今奇玩具!3D打印 忍痛5年,福州依

忍痛5年,福州依 创想三维2023全球

创想三维2023全球 上海交大谷国迎教

上海交大谷国迎教 3D打印假体植入内

3D打印假体植入内 FRI:降脂油包水

FRI:降脂油包水 少年骨折后感染致

少年骨折后感染致