西门子瑞典3D打印工厂正在取得新工业革命道路上的进展

在刚刚过去的TCT深圳展会高峰论坛上,我们看到设计与3D打印优势的结合、人工智能与工艺开发的结合、数字孪生与生产控制的结合是推动3D打印产业化的“三驾马车。有了正向设计在价值创造的源头赋能,有了3D打印进入离散化制造所需要的端到端的解决方案的“基础设施”,有了数字孪生、过程中控制等一系列的仿真与机器学习工具,3D打印才能进入到发展的良性上升轨道,插上腾飞的翅膀。

那么对于已经踏上新工业革命3D打印产业化道路上的西门子来说,情况如何呢?西门子如何实现产品质量的有效控制与一致性?本期,共同来进一步领略西门子在新工业革命方面有关数字化的努力与进展。

来源:西门子

2016年2月,西门子投资2000多万欧元,将瑞典芬斯蓬一处迁出的学校改造成了西门子工业型燃气轮机3D打印研发基地和工厂。西门子瑞典芬斯蓬工厂通过3D打印-增材制造用于燃气轮机的研发、维修和生产。

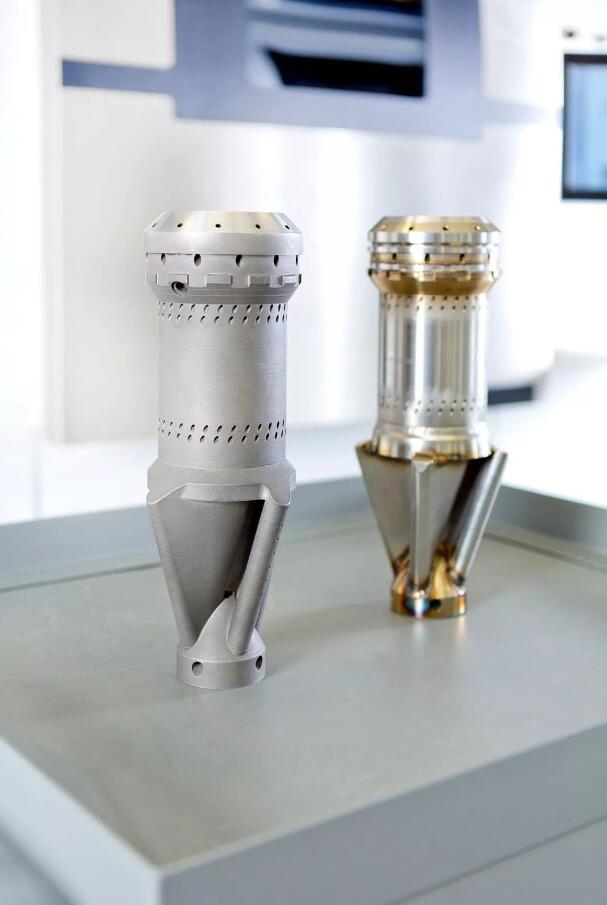

芬斯蓬工厂目前采用3D打印制造的燃气轮机零件,集中在燃烧室部分。SGT-800燃烧室前端。在传统生产过程中,这个部位由13个部件和18个焊接点组成,而3D打印技术将其作为整体打印,生产时间由数月缩短到一两周。

以往通过铸造工艺制造的燃烧器由几个拆分的部件焊接而成,通过这种燃烧器仅可在空气中混入几个百分点的氢气。选择性激光熔化3D打印技术则为燃烧器的设计优化提供了更广阔的空间,经过优化后的燃烧器拥有一个外壁和一个框架结构的内壁, 这个复杂的双壁结构零部件最终通过金属3D打印设备一次性完成制造,不需要将几个单独的部件焊接在一起。

长期以来,增材制造仅用于生产原型。今天,情况已经完全不同了。经过数项重大的数字化计划之后,西门子芬斯蓬工厂成为瑞典第一个专注于工业增材制造的车间。如今,西门子工业涡轮机械公司已成为金属部件增材制造领域的全球领导者。

3D打印的每一层金属厚度大约在0.02mm到0.04mm之间,根据过程监测中获取的数据,算法可以检测每一层出现的漏洞,然后实现自我修正,从而经济高效地批量生产高度复杂的组件。

交货时间最多可减少90%,随着对生产控制能力的增强,西门子可以更加轻松的对产品进行定制和简化,同时减少制造和维修时间。开发过程可以从几年缩短到几个月甚至几周。

不过,西门子在新生产开始时出现问题并不少见,这些问题如果依靠人手工来解决无疑是繁杂且痛苦的,西门子通过算法来检测过程中出现的错误,一旦发现错误,机器可以立即纠正或者停止打印工作,从而避免了不合格零件产生的大量浪费。

除了过程控制,制造过程中使用许多不同的程序和软件,因此需要MES制造执行系统。有了MES系统,可以主要避免两方面繁杂的人工工作,一是在建模与仿真过程中,不同软件之间的调用,而是形成软件间的无缝衔接。二是任务执行过程中的计划与安排避免繁琐的人工计算,而是通过MES系统实现自动化任务安排与跟踪。

总体来说,3D打印是带来下一代工业革命的主要驱动因素,主要的原因是增材制造带来小批量生产的经济性和灵活性,个性化定制的可能性,以及复杂零件生产的可行性。不仅仅改变了对原来产品设计的印象,还带来了供应链的改变,缩短了产品上市时间,并且对环境更友好。

3D打印在燃气轮机这样的精密设备领域可发挥的空间十分充足,从合金的结晶控制,到零件的精密性和复杂性实现,3D打印不仅仅推动了工业再设计,还在生产和修复过程中节约了生产资源,并通过提高最终产品的性能,带来更大的发电效益发挥出了四两拨千斤的价值。

增材制造工厂中的数据与算法就像人体的神经,在与大脑连接沟通,形成有效的思考与行动能力。而拉动3D打印实现产业化的三架马车:正向设计与3D打印优势的结合、人工智能与工艺开发的结合、数字孪生与生产控制的结合,将合力推动增材制造获得蓬勃发展。

(责任编辑:admin)

NASA与ICON联手推进太空3D

NASA与ICON联手推进太空3D 第八届医院3D打印论坛:个

第八届医院3D打印论坛:个 3D打印巨头Stratasys收购

3D打印巨头Stratasys收购 Nature子刊:3D打印技术助

Nature子刊:3D打印技术助 全球两大3D扫描仪巨头合并

全球两大3D扫描仪巨头合并 美国交通部长称,FAA正借

美国交通部长称,FAA正借 美国空军2860万美

美国空军2860万美 美国军工企业强强

美国军工企业强强 美国斥资450万美

美国斥资450万美 GoEngineer通过收

GoEngineer通过收 3D食品打印:烹

3D食品打印:烹 卡内基梅隆研究人

卡内基梅隆研究人