研究人员使用3D打印将纳米颗粒组装成坚固的宏观结构

该研究小组开发了一种直接写入自组装技术,该技术通过交联得到了全面增强,从而使微观结构的结构强度可以反映在宏观结构中。将3D打印与这种胶体组装方法相结合,可以使机械性能更强,多功能的3D结构的发展,并为航空航天业中的所得材料打开新的应用领域。“ 3D打印为开发新材料提供了一种快速且可控的方式。以前的3D打印的基于粒子的材料通常较弱,因为它们的粒子主要是通过弱力固定在一起的。而在我们这里,整个材料中形成了牢固的,共价键结合的纳米颗粒的紧密堆积的网络。”负责这项研究的TUHH的BertaDomènech博士说。

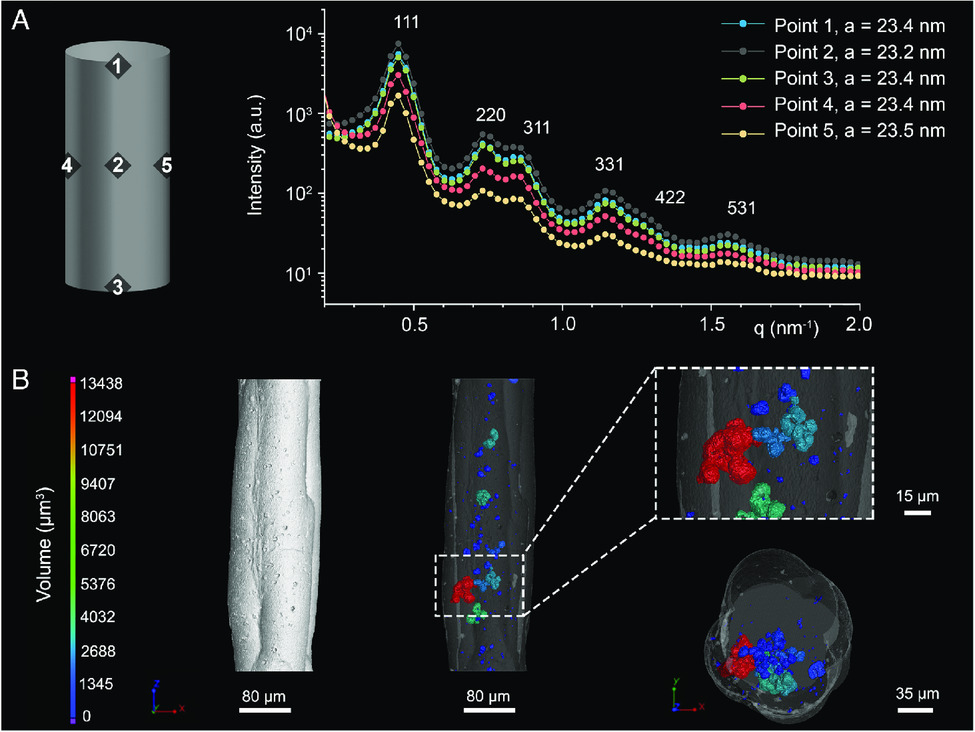

3D打印柱的示意图,以及相应的孔隙率评估。图片来自高级工程材料。

利用微型结构的强度

宏观结构通常包含许多裂纹或缺陷,当置于较高的载荷下时,可能会导致它们失效。另一方面,纳米材料几乎没有缺陷,因此将微结构的优势纳入其宏观等效物的潜力可以为后者提供更高的强度。为了实现这种集成,需要开发一种能够精确控制纳米颗粒(NP)的组成和组装的制造方法。

研究人员提出,通过利用和进一步控制其固有的分子间和表面力,可以将NPs组装成更大的结构。利用这些短程作用力,胶体自组装成为一种可行的方法,可以对纳米嵌段进行专门设计,并调节所得材料的性能。虽然通常使用胶体自组装来创建1D或2D结构,但利用3D打印可以跨多个长度尺度对3D材料系统进行量身定制的设计。

为了有效地使用这种直接书写3D打印技术,研究团队将需要使用剪切稀化墨水,该墨水在压力下流过针孔,并且在沉积时具有保形能力。结果,几种长度尺度的成功桥接取决于合成的纳米复合材料的固有机械强度。尽管NP的理论强度极强,但NP之间的键合力需要达到数百MPa左右才能起作用,因此团队需要一种新的方法。作为回应,研究人员设计了一种将直接写入3D打印与氧化铁NP的胶体自组装相结合的方法,以创建坚固的独立式宏观结构。

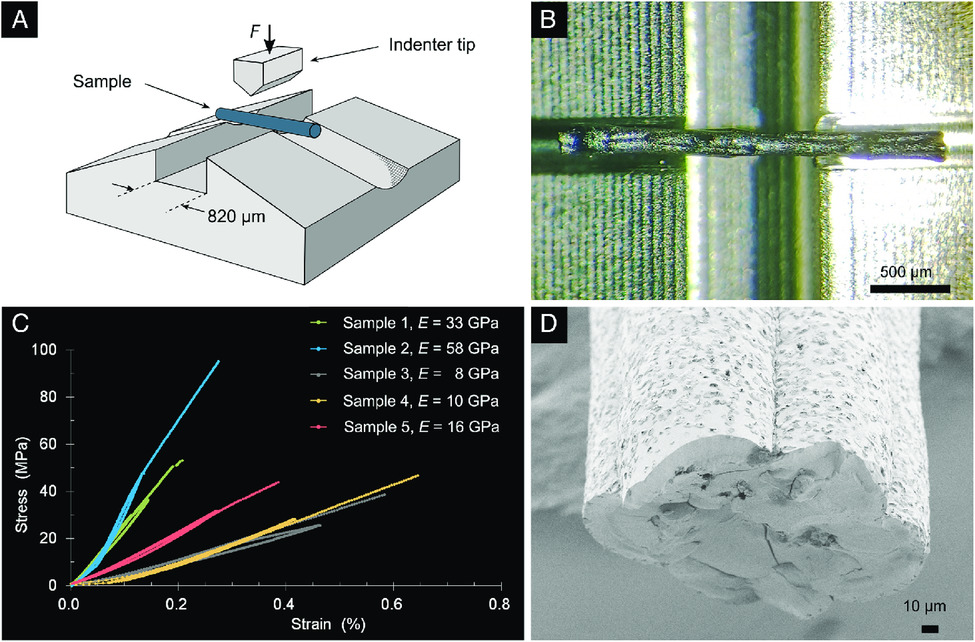

将样品进行弯曲测试(图像B),将得到的色谱柱表面保留在图像D中。通过Advanced Engineering Materials获得图像。

3D打印高强度宏观结构

直写胶体组件是使用定制的台式直写系统构建的,该系统最初是由麻省理工学院开发的。为了创建结构,将OA功能化Fe3O4-NP的甲苯基悬浮液从高精度针头分配到基质上,形成液桥。在胶体组装过程中,桥为聚集在底部的NP提供了限制,并形成了自组装的实心柱。通过以与自组装印刷柱的垂直生长速率匹配的速率向下移动底物,可以控制该过程。通过在325°C的惰性气氛中进行热处理来增强强度,从而在相邻纳米颗粒的有机分子之间形成新的键(或交联)。所得的有机部件更硬,并且更能抵抗较高的载荷,其固化效果与在普通环氧树脂上的固化过程相似。

利用这项新技术,研究人员生产了具有超结晶结构的独立式毫米大小的色谱柱。发现由球形氧化铁纳米颗粒的有序排列(超晶)组成的微型柱子的表面覆盖着短有机分子(油酸)。发现这种表面功能化是材料增强的机械性能的原因。结合力使纳米颗粒可控地组装成紧密堆积的有序排列,有机分子充当了进一步增强材料的活性位点。

为了评估超晶格中可能的变化,在沿柱轴的不同点进行了基于同步加速器的小角X射线散射(SAXS)分析。扫描确定形成了超晶格,并且未检测到作为列位置的函数的晶格参数有显着差异。将摘要X射线显微镜(XRM)应用于3D打印柱的一部分,总长度为460μm。该扫描检测到41 311μm3的色谱柱内部不对称分布的内部空隙和孔,这相当于样品评估的总体积的0.6%。

研究团队成功地证明了胶体组装与3D打印的结合,可以轻松,快速地制造出坚固耐用的色谱柱,将几乎五种不同的长度范围桥接在一起。根据研究人员的说法,他们现在将尝试获得对过程参数的更多控制,将研究范围扩展到其他纳米粒子系统,并最终创建具有不同几何形状的3D打印部件。这项新技术可能导致将纳米级构建块集成到各种宏观多功能材料中,从光子器件到新的结构材料。

3D打印中的高耐久性宏观结构

来自各种政府部门和学术机构的研究人员已经设计出了新的3D打印方法,这些方法近年来产生了更耐用的金属。

德州农工大学的研究人员建立了一套准则和参数,以允许在2020年3月将低合金增材制造为无缺陷的零件。该团队制定了一个标准,可以精确确定影线之间的最大间距,从而避免出现缺陷层之间融合不足引起的。

美国空军技术学院(AFIT)于2019年9月开发了一种3D打印用于武器应用的高性能空军AF-9628钢的方法。创新了一种新型粉末床融合(PBF)技术,从而能够生产金属表现出比传统AM合金更高的拉伸强度。

2019年10月,美国国家航空航天局(NASA)的马歇尔太空飞行中心(MSFC)成为了HRL实验室7A77铝3D打印粉的第一个商业客户。该材料是Al-7075的开发版本,具有良好的延展性,高强度,韧性和出色的耐腐蚀性。

中国3D打印网编译文章!

(责任编辑:admin)

NASA与ICON联手推进太空3D

NASA与ICON联手推进太空3D 第八届医院3D打印论坛:个

第八届医院3D打印论坛:个 3D打印巨头Stratasys收购

3D打印巨头Stratasys收购 Nature子刊:3D打印技术助

Nature子刊:3D打印技术助 全球两大3D扫描仪巨头合并

全球两大3D扫描仪巨头合并 美国交通部长称,FAA正借

美国交通部长称,FAA正借 美国空军2860万美

美国空军2860万美 美国军工企业强强

美国军工企业强强 美国斥资450万美

美国斥资450万美 GoEngineer通过收

GoEngineer通过收 3D食品打印:烹

3D食品打印:烹 卡内基梅隆研究人

卡内基梅隆研究人