《Science》: 采用增材制造的浓度调制先进钛合金的现场设计(2)

时间:2021-11-06 09:25 来源:南极熊 作者:admin 阅读:次

microCM的第二个影响是对亚稳性诱导的力学性能的增强。在凝固过程中,由于局部均匀化,存在316L富元素区和316L贫元素区。在进一步冷却后,316L贫元素区发生b-to-a '马氏体转变,而316L富元素区作为亚稳态b相保留,形成高度分散的b + a '双相显微结构。此外,b相区域内的成分变化导致相稳定性变化,这导致加载时的渐进TRIP效应,因此,具有良好的加工硬化能力和延长的均匀延伸率。

研究人员对印刷态Ti64-(4.5%)316LmicroCM合金(图2A)进行了拉伸试验,获得了984±14MPa的屈服强度(sg),1297±10 MPa的极限拉伸强度(sUTS),以及8.8±0.2%(图2A)的均匀伸长率(eu),具有延性断裂模式(图S6)。与采用不同AM技术(如L-PBF、电子束-PBF(E-PBF)和激光定向能量沉积(L-DED))制造的各类钛合金(a、a+b和b)相比(图2B和图S7),microCM Ti64-(4.5%)316L合金同时表现出较高的sUTS和较大的eu,打破了强度和塑性之间的平衡。此外,优异的加工硬化能力(sUTS)− sy=313±11 MPa)有利于结构应用,以保证断裂前的较大安全裕度。

大多数增材制造的钛合金缺乏实质性的加工硬化。先进的am制备的Ti64可以达到约1.2 GPa的UTS。然而,通常观察到塑性失稳的早期发生,这导致e达到4%之前的过早失效(图2B)。一般来说,印刷或热处理Ti64中的b相体积分数在~0到7%之间,而在我们的microCMTi64-(4.5%)316L合金中,b相体积分数高达60%(图2C)。这种高体积分数并不令人惊讶,因为316L粉末中的所有四种元素(铁、铬、镍和钼)在钛合金中都是强b稳定剂。

因此,在microCM Ti64-(4.5%)316L合金中,即使在L-PBF期间的极高冷却速率下,这些元素中富集的区域仍保持为b。然而,含有大量b相的合金不一定具有增强的加工硬化能力。例如,microCM Ti64-(6.0%)316L合金在印刷后主要由b相(图2,C至E)组成,但在变形过程中很少表现出加工硬化(图2A)。

Ti64-(4.5%)316L microCM合金中保留的b相的不同之处在于:(i)由于存在的Fe、Cr、Ni和Mo元素的数量,它在很大程度上是亚稳的;(ii)由于Fe、Cr、Ni和Mo浓度的连续变化,它的亚稳性持续变化。这些元素浓度相对较高的保留b相区在载荷下表现出较高的机械稳定性,并具有较高的应力诱发b-to-a′马氏体相变(SIMT)的触发应力。因此,加载时,SIMT首先在不稳定的b相区域内启动,然后随着加载的增加,SIMT逐渐支撑到较稳定的b相区域。这大大提高了microCM Ti64-(4.5%)316L合金的加工硬化能力。

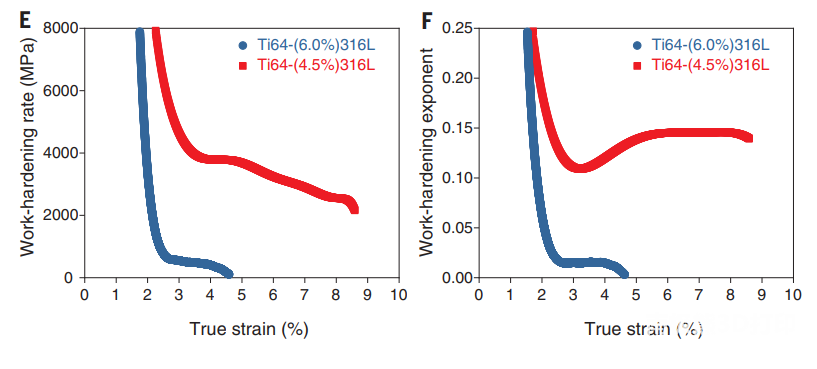

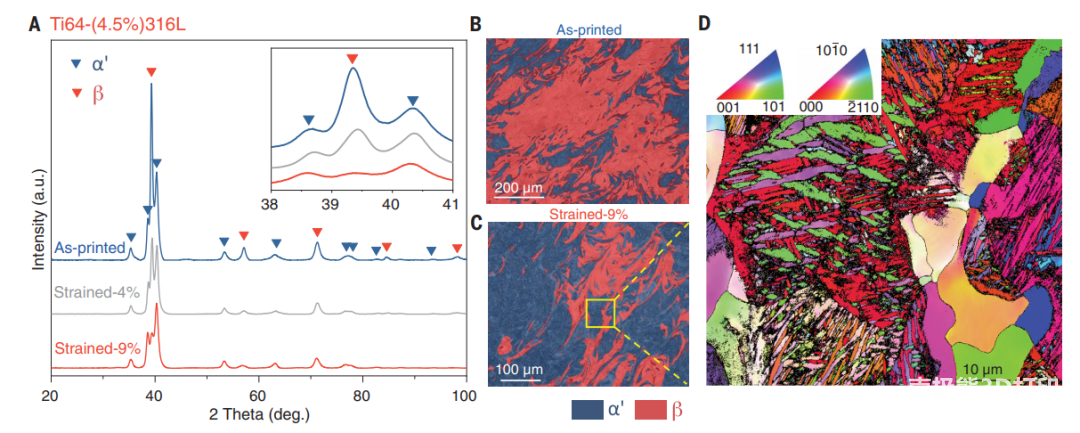

图3 microCM合金的加工硬化行为和微观结构演变。(A)

印刷态Ti64-(4.5%)316L合金的XRD图谱显示连续的b→

拉伸试验中的a′相变。(B和C)EBSD相位图像,显示了应变至故障后B相体积分数的减少。(D) 中黄色框处的放大EBSD IPF图(C)

这表明,拉伸试验后,针状a′马氏体和残余b晶粒的形态。(E) microCM合金的加工硬化速率曲线。(F)

microCM合金均匀变形过程中加工硬化指数与真实应变的动态变化。

x射线衍射(XRD)图谱(图3A)表明,在变形过程中,(110)b在39.4°和(200)b在57.5°的峰值强度持续降低。变形后,计算得到的b相分数从58%下降到25%,反映了从亚稳b相到a′马氏体相的连续变形诱导相变。EBSD相图也证实了这一点(图3、b和C)。应力诱发马氏体在prior-b晶粒内细化(图3D和图S8)。

相比之下,尽管Ti64-(6.0%)316L中也存在b稳定剂的微观结构,但该合金中的大多数b相过于稳定(因为高Fe、Cr、Ni和Mo含量),无法在变形过程中转变为马氏体(图S9),因此,我们没有观察到明显的TRIP效应。图3、E和F中显示了两种合金作为应变函数的增量加工硬化行为的比较。Ti64-(6.0%)316L合金在>2%应变后,加工硬化率快速下降至<600 MPa,加工硬化指数较小。相反,Ti64-(4.5%)316L合金在更大的应变范围内表现出更高且逐渐降低的加工硬化速率和更高且稳定的加工硬化指数,这反映了变形过程中稳定且连续的SIMT(图3A)。

印刷态microCM Ti64-(4.5%)316L合金的高强度也来源于a′和亚稳b双相组织的精细和高度分散的混合物。随着调制浓度的增加,超细化a′马氏体区域或漩涡分散在b相区域或漩涡之间,相邻漩涡之间的平均漩涡间距约为5 mm,这为合金提供了高屈服强度。当316L粉末的添加量较低时,由于b稳定剂的平均含量较低,印刷态Ti64-(2.0%)316L合金主要包含超细化的a′马氏体(图2、C、H和I)。

高比例的超细化a′马氏体显微结构使合金坚固但易碎(图2A),屈服强度大于1400MPa,但大多数样品甚至在屈服前断裂。有鉴于此,通过控制316L粉末的添加量来控制microCM平均值对于实现上述双相显微结构以实现平衡强度和延展性至关重要。

microCM的第三个重要特点是晶粒细化。通过EBSD图像(如图1H)验证,研究人员测量了打印态ti64-(4.5%)316Lalloyas~16±6mm的平均晶粒尺寸,发现这是AM钛合金中最细小的晶粒组织之一(图4A)。铸态合金的组织过冷能力的提高在很大程度上影响了晶粒尺寸,组织过冷能力通常通过生长限制因子Q值来测量。

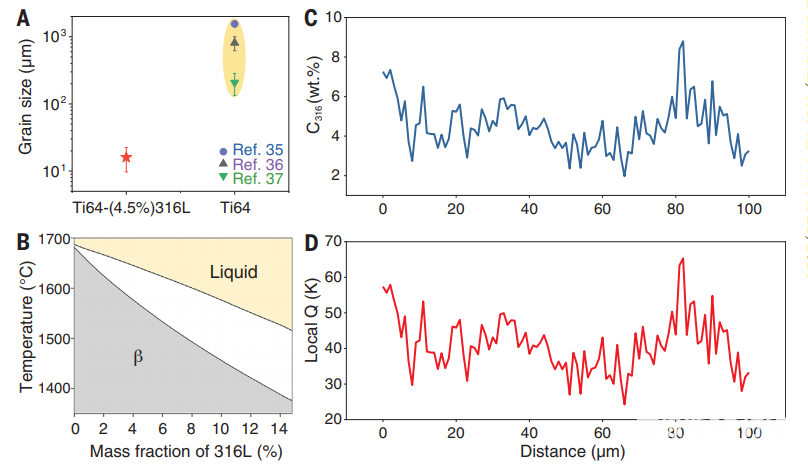

图4 微米对晶粒细化的影响。(A) 印刷态Ti64和microCM Ti64-(4.5%)316L合金(35–37)的平均晶粒度比较。(B) 利用Thermo Calc软件计算伪二元Ti64-316L相图。(C) SEM-EDS长时间线扫描曲线显示了通过几个熔体池的成分变化。(D) 根据(C)计算生长限制因子Q,作为局部成分的函数。

高Q值表示高成分过冷,激活更多的核并限制现有晶粒的生长,从而导致更细的晶粒结构。根据我们的热计算(图4B、图S10)并结合测量的局部成分(图4C),microCMTi64-(4.5%)316L合金的平均生长限制因子Q值约为40 K(图4D),约为Ti64(Q)的五倍≈ 8 K)。由于microCM合金中316L元素的局部变化(图4C),相应的Q值空间变化(图4D)存在于316L元素贫乏区~24K到316L元素丰富区~65K之间。与316L元素贫a′相区(较小的Q值)相比,316L元素富b相区(较高的Q值)的晶粒较小(图1H)。

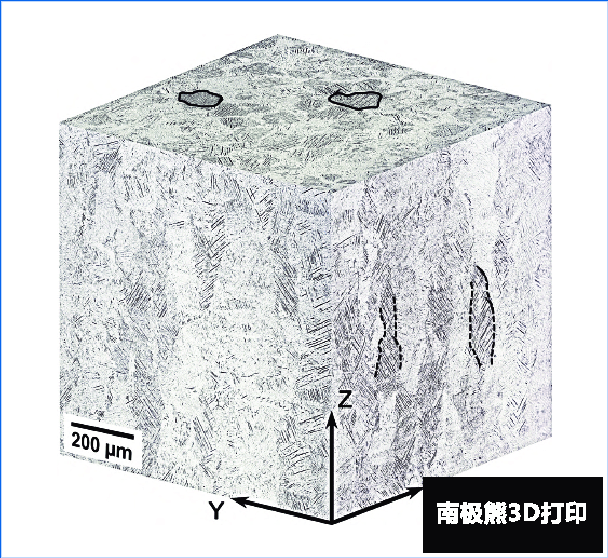

我们已经展示了一种microCM合金设计方法,该方法通过L-PBF和精细尺度浓度调制实现,以获得具有优异机械性能的自适应微观结构。通过部分均匀化制备的microCM Ti64-(4.5%)316L合金具有细小且高度分散的a′+亚稳b双相微观结构混合物,在其印刷状态下具有细小晶粒(~16 mm)。

由于超细化的a′相区为合金提供了高屈服强度,而保留的亚稳b相区中的Fe、Cr、Ni和Mo浓度的连续变化为合金提供了广泛应力范围内的渐进TRIP效应,microCM Ti64-(4.5%)316L合金具有约1.3GPa的高抗拉强度,在印刷状态下,均匀拉伸约9%,优良的加工硬化能力>300 MPa。

这些优异的性能可使microCM钛合金在航空航天、汽车、化工和医疗行业中有许多先进的应用。我们期望MicroCM在不同的合金系统中产生不同类型的空间变形相稳定性和微观结构,这将提供一些优于同类合金的独特性能。

来源:In situ design of advanced titanium alloy with concentrationmodulations by additive manufacturing,Science,science.org/doi/10.1126/science.abj3770

参考文献:D.Herzog, V. Seyda, E. Wycisk, C. Emmelmann, ActaMater. 117, 371–392 (2016).W. E. Frazier, J. Mater. Eng. Perform. 23, 1917–1928 (2014).

(责任编辑:admin)

最新内容

热点内容

NASA与ICON联手推进太空3D

NASA与ICON联手推进太空3D 第八届医院3D打印论坛:个

第八届医院3D打印论坛:个 3D打印巨头Stratasys收购

3D打印巨头Stratasys收购 Nature子刊:3D打印技术助

Nature子刊:3D打印技术助 全球两大3D扫描仪巨头合并

全球两大3D扫描仪巨头合并 美国交通部长称,FAA正借

美国交通部长称,FAA正借 美国空军2860万美

美国空军2860万美 美国军工企业强强

美国军工企业强强 美国斥资450万美

美国斥资450万美 GoEngineer通过收

GoEngineer通过收 3D食品打印:烹

3D食品打印:烹 卡内基梅隆研究人

卡内基梅隆研究人