提供高性价比火箭发射与运输服务,「太瀚航天」瞄准全3D打印火箭制造

时间:2022-01-25 20:09 来源:36氪 作者:admin 阅读:次

成本和效率一直是航天行业发展的痛点。商业航天的意义在于为市场快速提供安全、极低成本的火箭,让大量组织和个人用得起太空运输服务。降低航天制造成本的一项关键技术,就是3D打印。通过3D打印,火箭研发节奏将大大加快。而零部件批量供应能力,也必须打造垂直的生产模式,有效控制成本,才能将零部件批量供应效率快速提高。

成立于2021年3月的「太瀚航天」,致力于研制液体推进剂运载火箭系列产品,提供高性价比的火箭发射与运输服务。围绕3D打印技术,太瀚航天建立火箭零部件全产业链生产线,实现快速迭代研发模式,目标是在严控成本的前提下实现快速安全入轨。

3D打印发动机

太瀚团队拥有火箭制造、3D打印、材料科学、IT等方面的背景。为将成本压缩到极致,太瀚计划将火箭超过90%的零部件在太瀚工厂由原材料直接3D打印为成品。通过新技术和垂直整合商业模式,太瀚的目标是将火箭采购成本控制在行业平均水平的五分之一以内。

运载发展,动力先行,火箭发动机技术是火箭公司的核心技术。

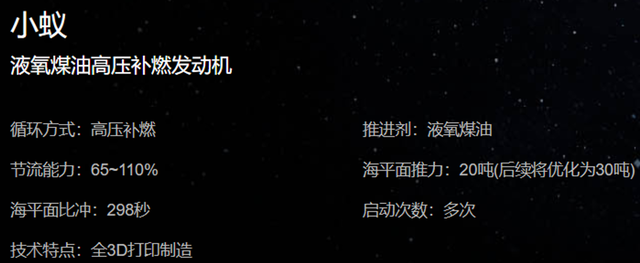

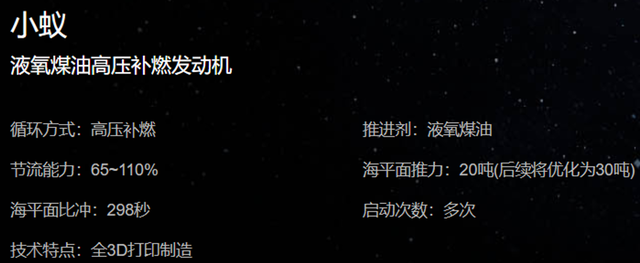

太瀚正在开发小蚁液体火箭发动机,以液态氧和煤油作为推进剂。使用高压补燃循环技术提高发动机性能,架构先进,性能指标高于商业航天普遍使用的燃气发生器循环技术,和国家队主力火箭发动机性能相当。该款发动机V1目前推力为海平面20吨,正式投入使用时V2版优化为30吨,并计划在下一代巨蚁发动机将海平面推力提升至200吨。

小蚁发动机所有部件均采用3D打印,在30天时间内可完成一台发动机的制造,从而大大加快了开发和测试周期。通过3D打印技术,小蚁发动机的零部件比传统技术制造的发动机要少很多,且简单易安装,易于做结构优化。

3D打印机

根据火箭发动机对3D打印的特殊要求,太瀚3D打印团队设计和制造了专属的金属3D打印机S480,并开发了配套的3D打印软件和3D打印工艺。目前已在西安建立3D打印机生产线,正在进行3D打印机的整机调试。除S480外,太瀚也在研发打印火箭箭体的W450火箭3D打印机。该打印机使用自研的软件、工艺及特殊合金,打印的箭体能够满足火箭发射要求。太瀚上海工厂正在建立火箭制造生产线,使用该3D打印机,一枚完整的火箭箭体将会在3个月内完成制造。

太瀚计划第一次发射试验将在公司成立后的两年内完成,然后通过快速迭代方式达到快速入轨。减少火箭在实验室测试的时间,通过真实的飞行测试获取数据、改进优化。太瀚计划在亚轨道验证3D打印的火箭发动机、3D打印的火箭箭体结构、伺服机构、惯组、可回收控制系统等产品。根据规划,第一个3D打印的发动机部件是预燃室,第一个3D打印的箭体结构是火箭第二级箱间段。除火箭箭体和火箭发动机外,火箭主要零部件包括惯导组件、伺服机构、传感器、工业化的飞行控制系统等的研发也在有序开展中。

同时,太瀚正在建设在线金属3D打印商城,将金属3D打印服务的价格透明化、亲民化,助力3D打印技术在各行业的落地应用。未来人类建立月球和火星基地时,3D打印技术很有可能是一种很有用的建造工具。

采用3D打印技术与垂直商业模式,能够大大减少火箭制造成本。对于火箭和3D打印业务的研发与工厂投入,太瀚预估前期需总投入约6亿元后,于2024年火箭成功入轨。2023年依靠3D打印服务可提前获得营业收入。

首款火箭与未来规划

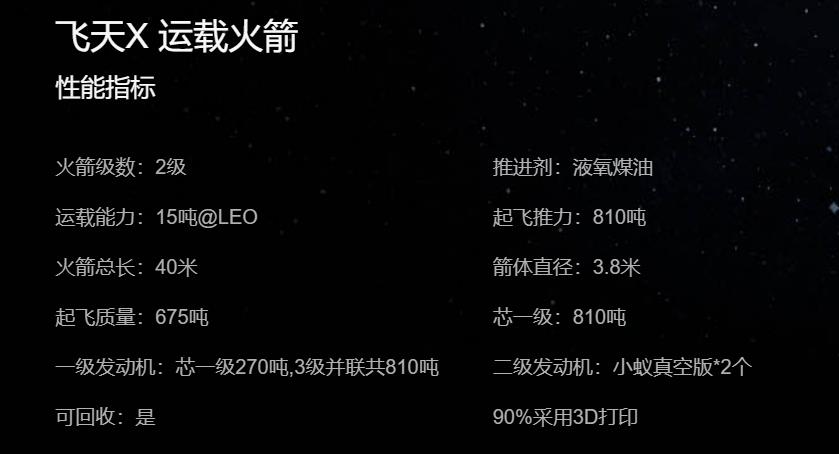

飞天是太瀚的第一款火箭型号,第一级集成9台小蚁发动机,第二级则使用1台小蚁真空版。该火箭具有270吨起飞推力,可提供4吨LEO载荷运力。基于3D打印技术和垂直商业模式,一枚新的飞天火箭的采购成本预计可控制到1000万人民币级别。再结合可回收技术,每发火箭的采购部分成本将更低。

具有入轨能力是太瀚成功实施后续计划的第一步。太瀚通过技术创新研发关键设备,自建火箭全产业链(设计、制造、测试、发射)工业自动化生产线,大幅降低成本、缩短周期。太瀚主张快速迭代研发,通过有计划的多轮测试与试错,将研发周期、性能、安全性向极致靠拢。通过液体推进剂运载火箭,提高极具性价比的小型专箭运载服务、大型拼箭运载服务。

未来,太瀚将建造更大推力的发动机和承载更大载荷的火箭,并建造载货和载人飞船,为空间站货运、太空旅游、太空酒店、太空加油站、月球基地和火星基地的建造提供运输服务,提供稳定安全、价格亲民的太空运载服务。太瀚计划于2023年打造出能进行亚轨道验证的火箭和发动机。

行业现状

在全球商业航天行业,几乎所有的初创公司都在思考或探索3D金属打印技术。3D打印有助于减轻火箭重量,因为生产复杂结构所需的螺母、螺栓和焊接更少。且当发动机发生RUD(快速计划外解体)故障时,工程师仅需要几天的时间就可以重新修复建模,再次进行测试。

以商业航天的领头羊SpaceX为例,SpaceX早在2014年就首次在Dragon 3飞机上使用 3D 打印部件,他们第一个3D打印部件是火箭发动机的主氧化剂阀。该阀门如果是手动制造安装,需要花超过2个星期的时间。通过3D打印技术,SpaceX只用了2天时间就制造出了该阀门。SpaceX Genius 3D现在也成为SpaceX快速制造的核心工具。为SpaceX提供金属3D打印机的厂商VELO3D,于2021年3月在纽交所实现上市。

除了SpaceX外,新西兰的火箭实验室(Rocket Lab),美国的相对论空间(Relativity Space)和Launcher,英国的Skyrora和Orbex在3D打印方面也受到了业内的广泛关注。2017年,火箭实验室就已成功发射装载3D打印发动机的火箭,并在2019年7月达成100台3D打印发动机的制造里程碑。相对论空间的思路更加前卫,公司希望直接通过3D打印完整的火箭,不需要任何人为的组装。Orbex的目标则是最早在2022年发射使用3D打印引擎的火箭。

除了商业航天的玩家外,许多国有航天部门和单位也在积极发展3D打印技术。其主要原因是大型火箭的制造零件尤其繁多,如果能通过3D打印减少工序,将极大提高火箭的制造效率。在1969年,美国登月使用的土星5号(Saturn V) F-1发动机有5600个制造零件,而到使用3D打印技术重新设计的阿波罗F-1发动机,制造零件已经减少到40个。

中国方面,在2000年前后,航天科技集团六院7103厂已经开始布局3D打印技术,并引进激光选区烧结(SLS)装备及技术,用于我国新一代液氧煤油火箭发动机的快速研制。2016年长征五号首飞成功,7103厂的3D打印产品随长五亮相太空。截至目前,3D打印技术已经在7103厂40多个型号240余种典型产品中得到使用,产品先后成功参与50余次发射和飞行试验。

成立于2021年3月的「太瀚航天」,致力于研制液体推进剂运载火箭系列产品,提供高性价比的火箭发射与运输服务。围绕3D打印技术,太瀚航天建立火箭零部件全产业链生产线,实现快速迭代研发模式,目标是在严控成本的前提下实现快速安全入轨。

△运载火箭规划参数,图片来源:太瀚航天

3D打印发动机

太瀚团队拥有火箭制造、3D打印、材料科学、IT等方面的背景。为将成本压缩到极致,太瀚计划将火箭超过90%的零部件在太瀚工厂由原材料直接3D打印为成品。通过新技术和垂直整合商业模式,太瀚的目标是将火箭采购成本控制在行业平均水平的五分之一以内。

运载发展,动力先行,火箭发动机技术是火箭公司的核心技术。

太瀚正在开发小蚁液体火箭发动机,以液态氧和煤油作为推进剂。使用高压补燃循环技术提高发动机性能,架构先进,性能指标高于商业航天普遍使用的燃气发生器循环技术,和国家队主力火箭发动机性能相当。该款发动机V1目前推力为海平面20吨,正式投入使用时V2版优化为30吨,并计划在下一代巨蚁发动机将海平面推力提升至200吨。

小蚁发动机所有部件均采用3D打印,在30天时间内可完成一台发动机的制造,从而大大加快了开发和测试周期。通过3D打印技术,小蚁发动机的零部件比传统技术制造的发动机要少很多,且简单易安装,易于做结构优化。

△小蚁规划参数,图片来源:太瀚航天

3D打印机

根据火箭发动机对3D打印的特殊要求,太瀚3D打印团队设计和制造了专属的金属3D打印机S480,并开发了配套的3D打印软件和3D打印工艺。目前已在西安建立3D打印机生产线,正在进行3D打印机的整机调试。除S480外,太瀚也在研发打印火箭箭体的W450火箭3D打印机。该打印机使用自研的软件、工艺及特殊合金,打印的箭体能够满足火箭发射要求。太瀚上海工厂正在建立火箭制造生产线,使用该3D打印机,一枚完整的火箭箭体将会在3个月内完成制造。

太瀚计划第一次发射试验将在公司成立后的两年内完成,然后通过快速迭代方式达到快速入轨。减少火箭在实验室测试的时间,通过真实的飞行测试获取数据、改进优化。太瀚计划在亚轨道验证3D打印的火箭发动机、3D打印的火箭箭体结构、伺服机构、惯组、可回收控制系统等产品。根据规划,第一个3D打印的发动机部件是预燃室,第一个3D打印的箭体结构是火箭第二级箱间段。除火箭箭体和火箭发动机外,火箭主要零部件包括惯导组件、伺服机构、传感器、工业化的飞行控制系统等的研发也在有序开展中。

同时,太瀚正在建设在线金属3D打印商城,将金属3D打印服务的价格透明化、亲民化,助力3D打印技术在各行业的落地应用。未来人类建立月球和火星基地时,3D打印技术很有可能是一种很有用的建造工具。

采用3D打印技术与垂直商业模式,能够大大减少火箭制造成本。对于火箭和3D打印业务的研发与工厂投入,太瀚预估前期需总投入约6亿元后,于2024年火箭成功入轨。2023年依靠3D打印服务可提前获得营业收入。

首款火箭与未来规划

飞天是太瀚的第一款火箭型号,第一级集成9台小蚁发动机,第二级则使用1台小蚁真空版。该火箭具有270吨起飞推力,可提供4吨LEO载荷运力。基于3D打印技术和垂直商业模式,一枚新的飞天火箭的采购成本预计可控制到1000万人民币级别。再结合可回收技术,每发火箭的采购部分成本将更低。

具有入轨能力是太瀚成功实施后续计划的第一步。太瀚通过技术创新研发关键设备,自建火箭全产业链(设计、制造、测试、发射)工业自动化生产线,大幅降低成本、缩短周期。太瀚主张快速迭代研发,通过有计划的多轮测试与试错,将研发周期、性能、安全性向极致靠拢。通过液体推进剂运载火箭,提高极具性价比的小型专箭运载服务、大型拼箭运载服务。

未来,太瀚将建造更大推力的发动机和承载更大载荷的火箭,并建造载货和载人飞船,为空间站货运、太空旅游、太空酒店、太空加油站、月球基地和火星基地的建造提供运输服务,提供稳定安全、价格亲民的太空运载服务。太瀚计划于2023年打造出能进行亚轨道验证的火箭和发动机。

行业现状

在全球商业航天行业,几乎所有的初创公司都在思考或探索3D金属打印技术。3D打印有助于减轻火箭重量,因为生产复杂结构所需的螺母、螺栓和焊接更少。且当发动机发生RUD(快速计划外解体)故障时,工程师仅需要几天的时间就可以重新修复建模,再次进行测试。

以商业航天的领头羊SpaceX为例,SpaceX早在2014年就首次在Dragon 3飞机上使用 3D 打印部件,他们第一个3D打印部件是火箭发动机的主氧化剂阀。该阀门如果是手动制造安装,需要花超过2个星期的时间。通过3D打印技术,SpaceX只用了2天时间就制造出了该阀门。SpaceX Genius 3D现在也成为SpaceX快速制造的核心工具。为SpaceX提供金属3D打印机的厂商VELO3D,于2021年3月在纽交所实现上市。

除了SpaceX外,新西兰的火箭实验室(Rocket Lab),美国的相对论空间(Relativity Space)和Launcher,英国的Skyrora和Orbex在3D打印方面也受到了业内的广泛关注。2017年,火箭实验室就已成功发射装载3D打印发动机的火箭,并在2019年7月达成100台3D打印发动机的制造里程碑。相对论空间的思路更加前卫,公司希望直接通过3D打印完整的火箭,不需要任何人为的组装。Orbex的目标则是最早在2022年发射使用3D打印引擎的火箭。

除了商业航天的玩家外,许多国有航天部门和单位也在积极发展3D打印技术。其主要原因是大型火箭的制造零件尤其繁多,如果能通过3D打印减少工序,将极大提高火箭的制造效率。在1969年,美国登月使用的土星5号(Saturn V) F-1发动机有5600个制造零件,而到使用3D打印技术重新设计的阿波罗F-1发动机,制造零件已经减少到40个。

中国方面,在2000年前后,航天科技集团六院7103厂已经开始布局3D打印技术,并引进激光选区烧结(SLS)装备及技术,用于我国新一代液氧煤油火箭发动机的快速研制。2016年长征五号首飞成功,7103厂的3D打印产品随长五亮相太空。截至目前,3D打印技术已经在7103厂40多个型号240余种典型产品中得到使用,产品先后成功参与50余次发射和飞行试验。

△相对论空间的Stargate 3D打印机,图片来源:Relativity Space

(责任编辑:admin)

最新内容

热点内容

NASA与ICON联手推进太空3D

NASA与ICON联手推进太空3D 第八届医院3D打印论坛:个

第八届医院3D打印论坛:个 3D打印巨头Stratasys收购

3D打印巨头Stratasys收购 Nature子刊:3D打印技术助

Nature子刊:3D打印技术助 全球两大3D扫描仪巨头合并

全球两大3D扫描仪巨头合并 美国交通部长称,FAA正借

美国交通部长称,FAA正借 美国空军2860万美

美国空军2860万美 美国军工企业强强

美国军工企业强强 美国斥资450万美

美国斥资450万美 GoEngineer通过收

GoEngineer通过收 3D食品打印:烹

3D食品打印:烹 卡内基梅隆研究人

卡内基梅隆研究人