《增材制造的重大突破:如何引导规模化和战胜关键挑战》白皮书的启示及建议

2022年1月,世界经济论坛联合苏黎世联邦理工学院、弗劳恩霍夫协会发布了《增材制造的重大突破:如何引导规模化和战胜关键挑战》白皮书(下称“白皮书”)。白皮书分析了增材制造行业面临的挑战与机遇、未来前景与解决策略,并提出行动号召。

赛迪研究院产业政策研究所(先进制造业研究中心)认为,我国增材制造产业经过多年发展,目前已进入推广应用新阶段,白皮书提出的规模化应用策略,对我国增材制造发展具有重要启示和借鉴意义。

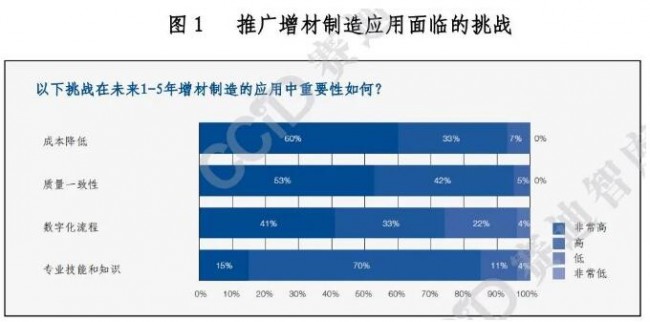

增材制造创新应用面临成本、标准、数字化流程、专业技能和知识等挑战,其中成本是现阶段最大的挑战。在调查分析中,60%的受访企业认为,成本降低是未来1-5年增材制造创新应用最重要的挑战,不仅包括设备和材料成本,还包括产品的高度复杂性以及由稳定性和可靠性不足而带来的隐性成本。此外,增材制造缺乏完善的标准和认证体系,产品质量一致性仍存在短板,这也成为影响增材制造应用拓展的重要因素。数字化流程要求以数字要素的共享流动为基础,实现整个增材制造生产流程和供应链的数字化;畅通的数字化流程是增材制造应用的重要驱动因素。此外,增材制造的创新应用还需机械、软件和材料等跨学科的专业技能和知识才能,需要专业的人才队伍来具体实施。

增材制造通过新材料研发、制造流程数字化、柔性供应链带来新的应用机遇。白皮书在对行业案例进行全面分析的基础上,提出了增材制造有巨大应用潜力的三个方向。一是通过研发专门用于增材制造的新型材料来降低制造成本,提高产品性能并打开新的应用空间。二是通过增材制造流程数字化和自动化提升客户体验,优化产品性能。

© Trinkle 和 Aqtor

比如,Trinckle和Aqtor!公司开发的3D矫形器自动设计平台,可根据患者的3D扫描自动拟合增材制造矫形器,未来还可整合智能传感器集成到增材制造矫形器中,在产品使用时实时采集数据。三是通过增材制造打造柔性供应链,为客户提供快速响应方案。在新冠疫情下,传统制造业无法按时交付时,增材制造可通过更具弹性和灵活性的供应链完成交付。

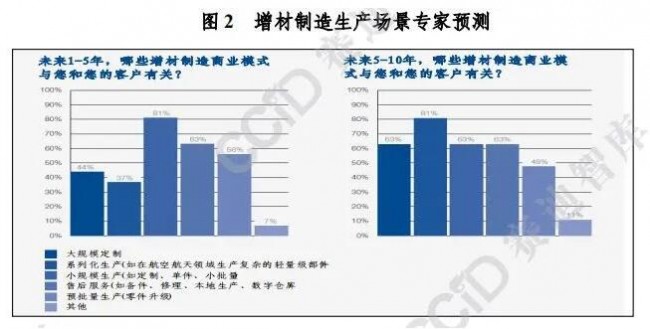

增材制造的主要商业模式还是小规模生产,未来其大规模定制、系列化生产有望实现广泛应用。目前,在消费领域及航空航天、高端汽车、医疗和铁路等行业,增材制造已被应用于小规模生产并产生了可观的价值。

白皮书调查显示,未来1-5年内,小规模定制生产还将是增材制造最主要的商业模式;未来5-10年,知识的传播有望带来增材制造在各行业的广泛应用,大规模定制和批量生产可能会取得突破。白皮书提出,增材制造要实现规模应用,就必须循序渐进部署增材制造应用产业生态;聚焦用户的有效需求,提供具有成本效益的新型商业模式;整合资源,鼓励和引导用户与研究机构、制造商、服务提供商开展协同合作;鼓励企业尽早制定增材制造发展战略,加大人力和资金等方面的投入。

我国增材制造产业目前还处在快速成长阶段,增材制造技术的效率和优势正逐渐被产业接受,在航空航天、轨道交通、医疗器械、模具等领域展现出重大的实用价值和广阔的市场空间。白皮书论述的关键挑战、现有机遇、未来场景预测等为我国发展增材制造产业提供了思路。

提供兼具效率和效益的解决方案是我国增材制造规模化应用的首要驱动力。传统制造的大规模、批量化生产使得单位产品成本较低,并且随着信息技术的融合创新,也可具备定制化、快速转产等能力。目前增材制造技术在众多行业成功应用的案例已表明,应用推广的最大障碍不再是聚焦于技术的可行性,而是为企业提供最优的成本效益比和合适的商业模式。因此,了解行业痛点,以客户需求为导向,为其提供基于合理投资回报率的解决方案,应成为我国增材制造企业拓展市场空间的着力点。目前,我国增材制造技术应用的成本主要受制于材料成本、设备成本以及工艺和产品验证成本,未来如何降成本依然是抢占增材制造市场的杀手锏。

数字化、材料、标准是现阶段我国增材制造规模化应用的关键环节。增材制造三大关键环节包括数字化流程、新型材料、标准化。增材制造的本质是以数字模型为基础的制造技术,在取得显著效果的航空航天、医疗和轨道交通等行业,均已在研发设计、工艺生产和性能测试等环节充分运用了增材制造的数字化思维,大幅缩短产品生命周期。适合增材制造工艺技术的新型材料是将数字化模型转化为产品的关键,新型材料的突破会为用户端提供更经济的解决方案,为行业发展带来新的商业契机。标准化是产品质量的重要保障,增材制造大多用来制造结构复杂、技术精密、价值量大的高端零件,其性能质量决定了能否替代原产品实现市场价值。可见,现阶段我国要实现增材制造的规模化应用,还需在数字化工具、新型材料和产品可靠性验证方面给予更多的政策与资金关注。

不断完善产业生态是我国增材制造规模化应用长期的内在要求。增材制造既包含从材料、工艺、软件、核心器件到装备的产业链,也涵盖检测、标准、认证、人才等在内的增材制造产业生态体系,这个生态体系的构建与链接是一个缓慢的过程。一方面,工业制造流程链如何数字化、增材制造供应商如何将工程经验数字化,工业制造商与增材制造供应商的数字互联进程缓慢;另一方面,增材制造本身的工艺质量保证、数据安全、连续规模化生产能力的标准和认证,提高市场认可度,也不是一蹴而就的。因此,要推动我国增材制造在各行各业的产业化应用,各方必须通力合作,以市场需求为导向、标准化为引领,提高增材制造广泛应用的可行性。

目前,我国增材制造产业要实现规模化应用,必须重点研发关键材料,提升流程数字化能力,提供性价比更高的解决方案,并加快完善增材制造检测、标准、认证、人才等产业生态环境。

加大对增材制造产业链关键领域的资金投入。一是发挥政府的引导作用,在短期难以获得效益的材料研发、软件开发、基础数据库等关键领域,依托高校、科研院所和骨干企业,加大财政资金支持力度,建立产学研用协同机制,重点攻关数字软件、增材制造专用材料,增强产业链关键环节的创新能力。二是引导产业链生态合作伙伴投入资金,将资金和资源投入到可降低成本、实现规模化生产的环节中。鼓励企业、科研机构、制造商和服务商等多方合作,共同提升增材制造产业链的数字化,推动标准化接口、数据格式和工艺知识的开放共享。

遴选重点领域,加快完善增材制造标准和认证体系。增材制造应用范围广,标准和检测认证流程比较漫长,会深刻影响增材制造推广应用进程。一是美国增材制造标准几乎涵盖了原材料粉末、3D打印工艺以及后处理等全产业链,我国相关标准则数量较少、产业链环节缺失,亟需梳理行业难点痛点,让更多增材企业发挥标准“领跑者”作用,开展重点行业全产业链的标准研制、检测认证工作。二是支持增材制造供应商、用户、研究机构、标委会和监管机构的合作,总结经验和成功案例,将标准研制和认证流程的解决方案推广到更广泛的行业和产业链环节中。

制定持续和长期的人才培养体系。增材制造对产业的颠覆性创新需要人才来完成知识的传递,对人才投入的长期回报将远远大于短期的设备投资受益。我国增材制造人才培养体系比较薄弱,专门设有增材制造相关专业和学科的高校、职业院校较少,而企业短期培训能力有限,致使我国增材制造人才严重匮乏,这将成为影响未来产业增长、参与国际竞争的重要制约因素。我国必须在高等教育和职业教育中加快增材制造学科的设置,增设更多的增材制造相关实验室,同时加大对增材制造相关科研项目的投入,为增材制造领域储备更多的专业技术和科研复合型人才。

(责任编辑:admin)

NASA与ICON联手推进太空3D

NASA与ICON联手推进太空3D 第八届医院3D打印论坛:个

第八届医院3D打印论坛:个 3D打印巨头Stratasys收购

3D打印巨头Stratasys收购 Nature子刊:3D打印技术助

Nature子刊:3D打印技术助 全球两大3D扫描仪巨头合并

全球两大3D扫描仪巨头合并 美国交通部长称,FAA正借

美国交通部长称,FAA正借 美国空军2860万美

美国空军2860万美 美国军工企业强强

美国军工企业强强 美国斥资450万美

美国斥资450万美 GoEngineer通过收

GoEngineer通过收 3D食品打印:烹

3D食品打印:烹 卡内基梅隆研究人

卡内基梅隆研究人