顶刊《Nature》:增材制造得到高强度且高韧性的纳米片层高熵合金

时间:2022-09-09 15:18 来源:长三角G60激光联盟 作者:admin 阅读:次

据悉,2022年8月3日,美国麻省大学陈文教授与佐治亚理工学院朱廷教授团队合作在Nature发表成果,使用L-PBF打印了AICoCrFeNi2.1的双相纳米层状高熵合金(HEAs),其表现出约1.3GPa的高屈服强度和约14%的大均匀伸长率,这超过了其他先进的金属3D打印材料。

增材制造为工程应用逐层生产网状部件。通过激光粉末床熔融(L-PBF)进行金属合金的增材制造涉及大的温度梯度和快速冷却,这使得微观结构在纳米尺度上重新细化以实现高强度。然而,通过激光增材制造生产的高强度纳米结构合金通常延展性有限。在这里,我们使用L-PBF打印AlCoCrFeNi2.1的双相纳米片层高熵合金(HEAs),该合金表现出约1.3千兆帕斯卡的高屈服强度和约14%的大均匀伸长率的组合,超过了其他最先进的增材制造的金属合金。高屈服强度源于由交替的面心立方和体心立方纳米片晶组成的双相结构的强化效应;体心立方纳米片层比面心立方纳米片层显示出更高的强度和更高的硬化速率。大的拉伸延展性归因于印刷的分级微结构的高加工硬化能力,所述分级微结构为嵌入微米级共晶团的双相纳米片晶的形式,其具有几乎随机的取向以促进各向同性的机械性能。对增材制造的高熵合金的变形行为的机械见解对于开发具有优异机械性能的分级、双相和多相、纳米结构合金具有广泛的意义。

增材制造通常在金属材料中产生具有高度不均匀晶粒几何形状、亚晶位错结构和化学偏析的微结构,包括钢、钴基或镍基超级合金、铝合金、钛合金和高熵合金(HEAs)。共晶高熵合金代表了一类有前途的多主元素合金(也称为成分复杂的合金),可以形成双相片层群落的分级微结构,从而为实现优异的机械性能提供了巨大的潜力。然而,通过传统的凝固途径,薄片的厚度通常在微米或亚微米的范围内,这限制了这些薄片可达到的强度。相比之下,纳米层状和纳米层状金属表现出高强度,但是以低延展性为代价的。这些材料是通过薄膜沉积或剧烈塑性变形制备的,这通常导致具有强塑性各向异性的高度织构化的纳米结构,从而限制了它们的实际应用。在这里,我们利用激光粉末床熔融(L-PBF)的极端印刷条件和高熵合金的有利组成效应来生产一种独特类型的远离平衡的微结构,其形式为嵌入AlCoCrFeNi2.1EHEA中的双相纳米片层,如图1。这种增材制造的EHEA展示了强度和延展性的优异组合以及近乎各向同性的机械性能。

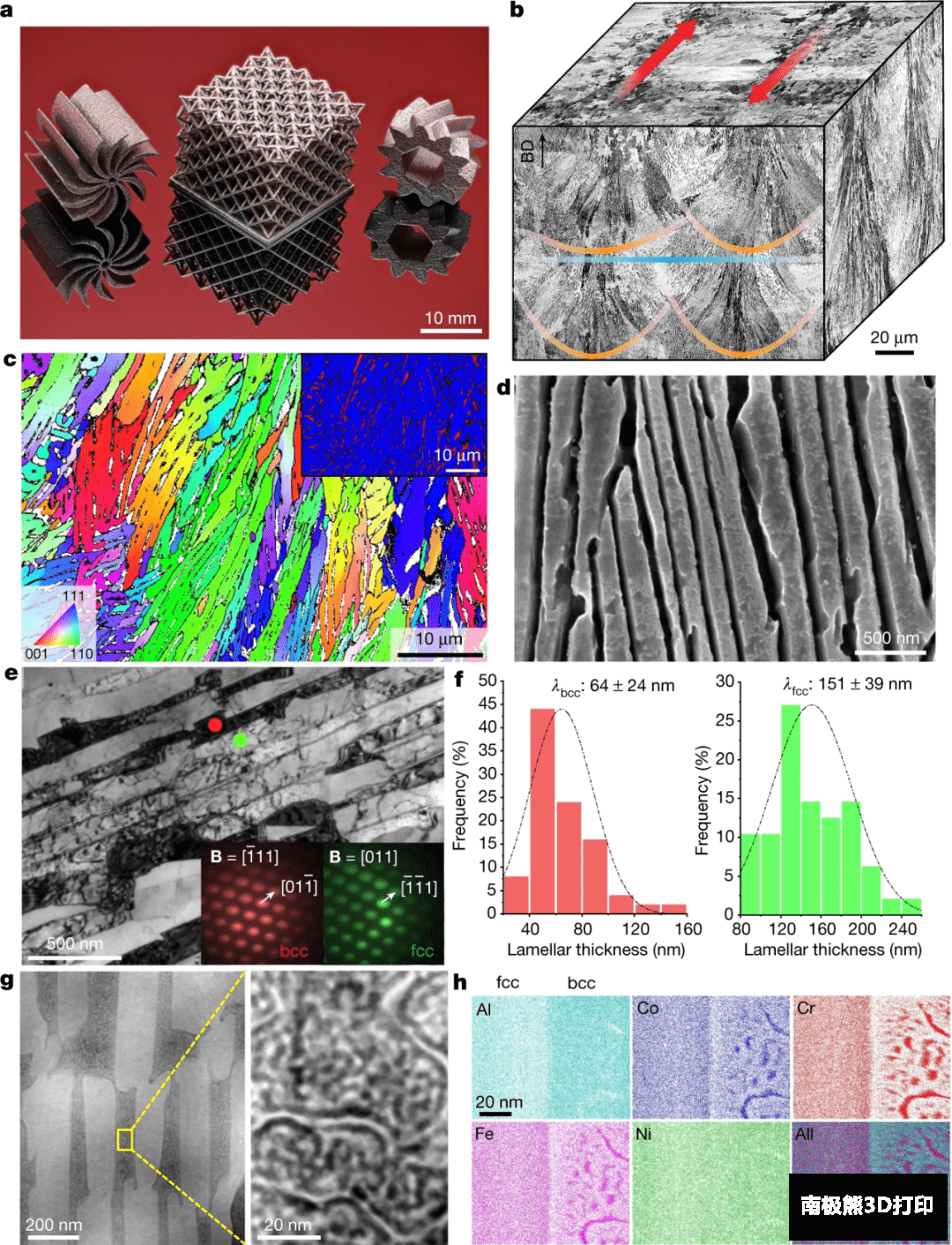

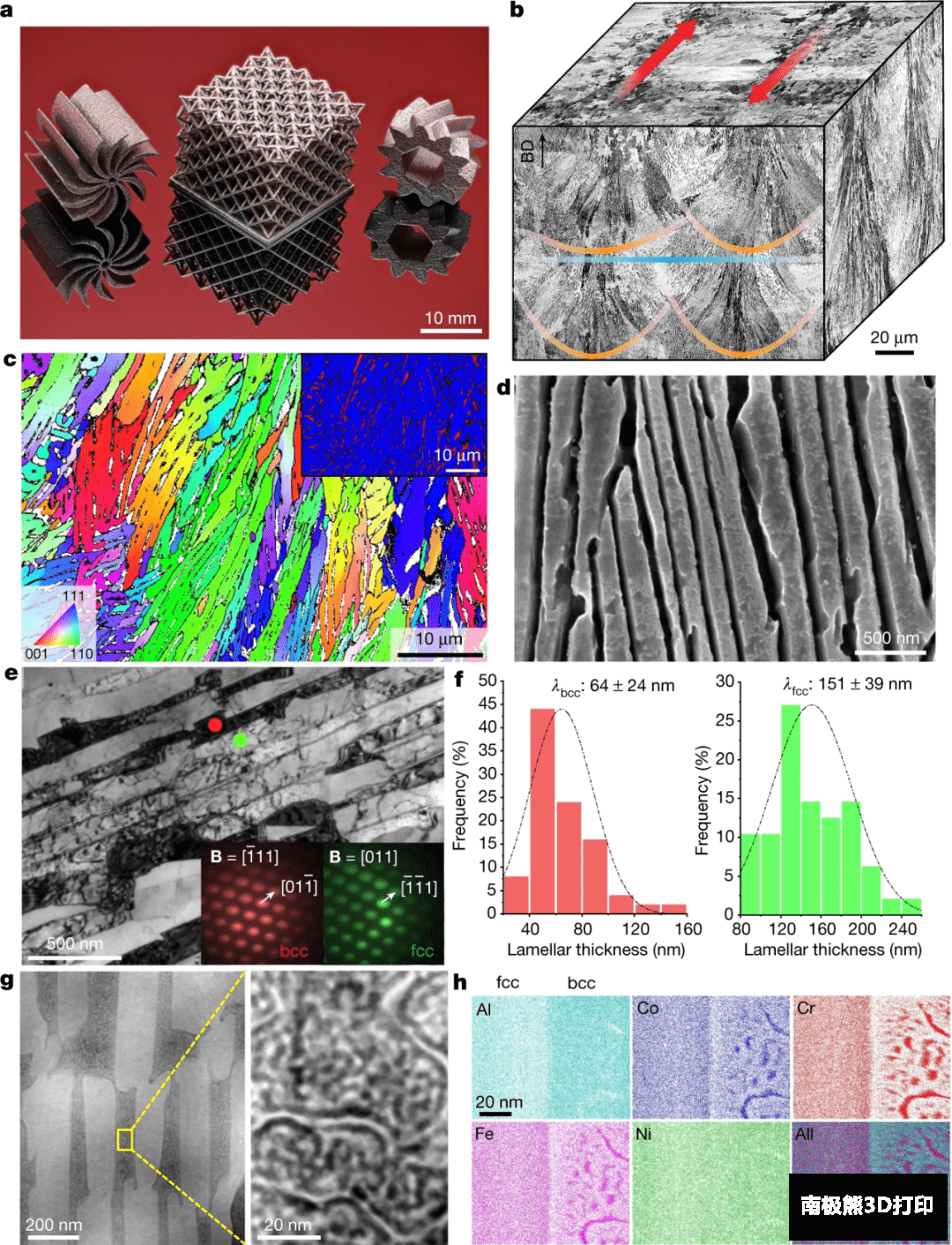

因为激光加工本身的参数空间很大,因而实现对AM材料中凝固微观结构和缺陷的合理控制是具有挑战性的。使用归一化等效能量密度法,我们确定了一个有效的L-PBF处理窗口来打印完全致密的AlCoCrFeNi2.1EHEA样品,见补充部分1。通过调整激光功率和扫描速度,我们能够将薄层厚度减少到几十纳米,如代表性样品A和B所示。尽管它们的微观结构相似,我们还是着重于用更精细的纳米片层来表征样品A,并使用样品B来证明纳米片层结构和相关性质的可调性。此外,我们打印了各种具有代表性的工程组件,包括一个散热风扇、一个八边形桁架微点阵和一个齿轮,如图1a,这些组件展示了这种共晶高熵合金对于各种复杂几何形状的出色可打印性。

在AlCoCrFeNi2.1EHEA中实现了分级微结构,其特征在于双相纳米片状共晶团(图1 b–d)。这些共晶团表现出细长的形状,沿长轴和短轴的尺寸分别为20-30微米和2-6微米(图1c)。与熔池相关联的细长菌落在很大程度上与垂直于熔池边界的最大局部热梯度方向对齐,其呈现出近似半圆形的形状,如图1b和补充部分2中的补充图3。结果,这些细长的菌落朝向熔体池的中心,导致几乎随机的形状取向。相邻菌落之间也有明显不同的结晶取向,如图1c。共晶团的形状和结晶学中的几乎随机的取向可能源于由于特定位置的热程序,如由激光束尺寸、能量密度输入等引起的竞争生长和由于先前沉积层的部分重熔引起的外延生长之间的相互作用。此外,相邻层之间90°旋转的扫描策略会干扰热通量,进一步促进共晶团的随机取向,从而抑制织构形成,见扩展数据图1。

图1.增材制造的AlCoCrFeNi2.1 EHEA的微结构。a、印刷散热风扇、八位晶格(支柱尺寸约300微米)和齿轮(从左至右)。b、AlCoCrFeNi2.1 EHEA的三维重建光学显微照片。层间边界、熔池边界和激光扫描轨迹分别用蓝线、橙线和红箭头表示。构建方向(BD)是垂直的。c、印刷的AlCoCrFeNi2.1 EHEA的横截面EBSD IPF图,显示了放大的局部区域,其中相邻的纳米片状共晶团表现出不同的结晶取向。为了更好地显示更精细的体心立方纳米片层,插图显示了双色EBSD相位图,面心立方片层为蓝色,体心立方片层为红色。值得注意的是,由于bcc纳米片层的厚度很小,接近EBSD的分辨率极限,所以它们是指数不足的(参见补充图3双相纳米片层共晶团的形态)。d、纳米层状结构的二次电子显微照片。e、bcc和fcc纳米片晶的明场TEM图像(分别由红点和绿点表示),插图显示分别倾斜于区域轴(B)的bcc和fcc的PED图案。f、AlCoCrFeNi2.1 EHEA中bcc(左)和fcc(右)片层的片层厚度分布。g、HAADF-STEM图像显示了体心立方片层内的调制纳米结构。h、100×78×5 nm3截面中元素分布的APT图,中心为fcc/bcc界面。纳米尺度的富Ni–Al和富Co–Cr–Fe区域显示了体心立方片晶内的化学波动。

在进料AlCoCrFeNi2.1粉末和印刷样品之间没有观察到化学组成的明显变化。在这些共晶团内,与L-PBF相关的105–107Ks-1的高冷却速率促进了双相纳米片晶的形成。扫描电子显微镜(SEM)和透射电子显微镜(TEM)表征揭示了由交替的体心立方(bcc)和面心立方(fcc)纳米层组成的双相纳米片层(图1d,e),其各自的厚度为λbcc = 64±24nm和λFCC = 151±39nm(图1f)。相应的层间距为λ ≈ 215 nm,约为起始粉末原料的一半(补充图4)。这种双相纳米层状结构与传统铸造(λ≈0.77-5m)、定向凝固(λ≈2.8m)或热机械处理(λ≈1–5m)的EHEAs的典型双相微层状结构形成对比。我们的羊膜中薄得多的纳米片层是L-PBF快速凝固的结果,这是可以理解的。

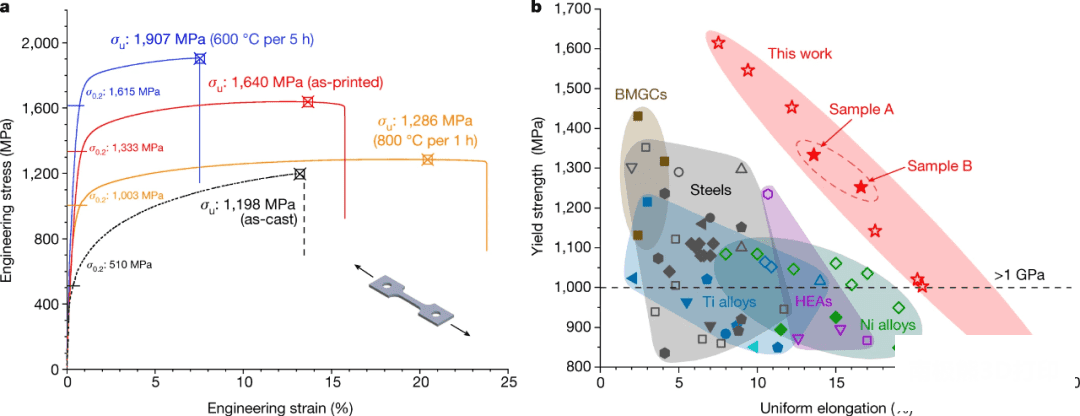

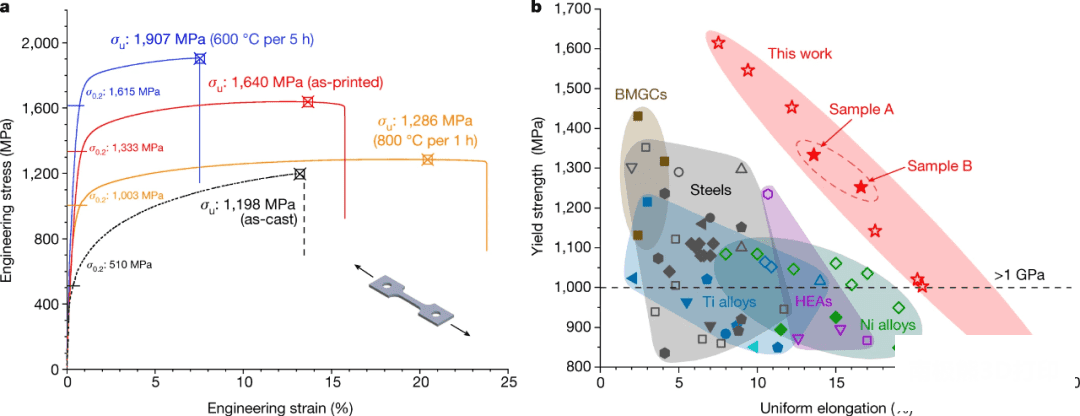

图2.AM AlCoCrFeNi2.1 EHEAs的拉伸性能。a、印刷和退火的AlCoCrFeNi2.1 EHEAs的拉伸应力-应变曲线。屈服强度和极限抗拉强度标在曲线上。插图显示了拉伸载荷下狗骨形样品的示意图。b、与文献中具有高强度的高性能AM金属合金(包括大块金属玻璃复合材料(BMGCs)、钢、镍基超合金、钛基合金和HEAs)相比的AM AlCoCrFeNi2.1的拉伸屈服强度与均匀伸长率的关系。实心和空心符号分别代表印刷样品和退火后样品的性质。

与常规对应物相比,通过L-PBF的AlCoCrFeNi2.1 EHEA显示出独特的元素分布和相结构。印刷样品中的fcc相和bcc相都是固溶体,这可以从进动电子衍射(PED)图案中不存在额外的超晶格斑点看出(图1e)。在面心立方和体心立方相之间确定了经典的Kurdjumov–Sachs取向关系。通过原子探针断层扫描(APT)进行的成分分析揭示了两相之间的边缘化学隔离(扩展数据表1)。中子衍射测量证实,印刷的EHEA由fcc和bcc固溶体组成,其重量分数分别为67%和33%,晶格失配为2.3%(见补充部分3)。在印刷样品中没有检测到沉淀。相比之下,常规AlCoCrFeNi2.1 EHEAs由具有显著不同化学组成的有序L12和B2相以及大量纳米沉淀物组成;B2/bcc片层明显富含镍(Ni)和铝(Al),而L12/fcc片层则高度富含钴(Co)、铬(Cr)和铁(Fe)。增材制造和常规AlCoCrFeNi2.1 EHEAs之间不同的片层厚度和元素分布表明,在L-PBF的快速凝固过程中,原子扩散和化学有序化被大大抑制。这是因为随着凝固速率的增加,传统的扩散介导的凝固向扩散限制的凝固转变,导致来自L-PBF的双相共晶纳米片层中的元素分配显著减少。

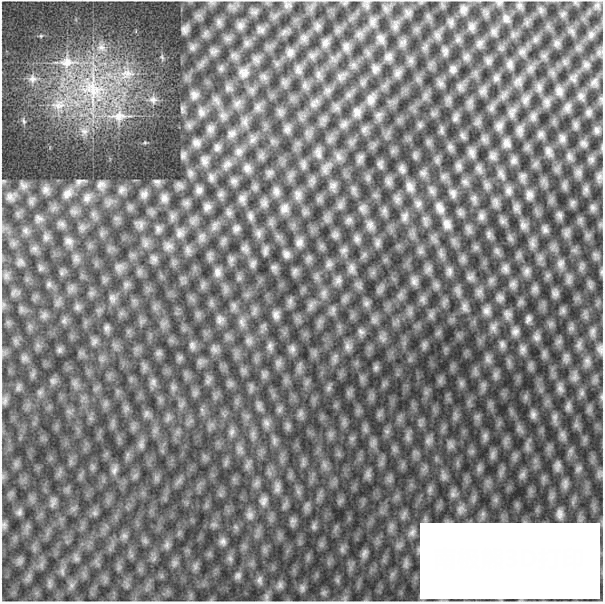

在bcc纳米片层内部发现了纳米尺度的成分调制,其包括两种类型的交织区域,具有来自高角度环形暗场扫描TEM (HAADF-STEM)成像的不同对比度(图1g)。APT和STEM能量色散X射线光谱(STEM-EDX)映射揭示了bcc纳米片层内的富Ni–Al和富Co–Cr–Fe的双连续纳米结构(图1h和补充图5)。高分辨率TEM (HRTEM)成像和相应的快速傅立叶变换(FFT)衍射图显示,在这些成分调制区域中存在一致的体心立方晶格结构(扩展数据图2),表明发生了旋节分解。在传统的AlCoCrFeNi2.1 EHEAs中还没有报道过这种纳米级的成分调制,强调了增材制造产生高度亚稳态微结构的能力。调制的化学不均匀性在高熵合金的机械行为中起着重要的作用。总之,L-PBF的极端凝固条件产生了具有高度亚稳定性的分级微结构(扩展数据图3)。

与铸态同类产品相比,AM AlCoCrFeNi2.1 EHEAs具有优异的机械性能。印刷样品表现出σ0.2=1333±38 MPa的高0.2%的偏移拉伸屈服强度,这显著高于铸态样品的510±15 MPa,如图2a。它还显示了在高流动应力下的高应变硬化率,如扩展数据图4,导致约14%的大的均匀伸长率和相应的极限抗拉强度σu = 1640±38 MPa。拉伸断裂后的样品显示出带有微凹痕的“杯状和锥状”断裂表面,见补充图6,这表明是韧性破坏。我们的EHEA的层间距可以通过改变激光加工参数来调整它们的机械性能,如图2b和补充部分1中样品B所示。对于给定的激光处理方案,沿垂直和水平方向测量了相似的机械性能,见扩展数据图5。

这一结果表明,打印出的AlCoCrFeNi2.1纳米片层共晶团在形状和晶体学上具有几乎随机的取向,具有几乎各向同性的机械行为,这不同于通过热机械处理和定向凝固等其他途径产生的高度对齐的片层结构的各向异性机械行为。AM EHEAs的机械各向同性也与其他AM金属合金的典型机械各向异性形成对比,后者倾向于形成具有强晶体结构的柱状晶粒结构。此外,随后的热处理允许我们进一步调整微结构和相关的机械性能,如图2b。例如在800℃下热退火1小时后,获得了超过20%的均匀伸长率,屈服强度约为1GPa在600℃退火5小时后,屈服强度和极限拉伸强度分别增加到约1.6GPa和1.9GPa,同时均匀伸长率为7.5%。通过后退火,快速凝固EHEAs中微结构的高度可调性有助于实现如此广泛的强度-延性组合,在后退火期间,可能发生各种固态相变,如沉淀、相序、层状粗化和再结晶,见补充第4节。我们的AM EHEAs与其他高性能AM合金(σ0.2>800 MPa)的拉伸性能的直接比较见图2b和补充章节5。很明显,我们的AM EHEAs表现出优异的强度-延展性组合,超过了最先进的AM合金。

我们的打印出的EHEA的高屈服强度主要源于双相纳米层状结构的强大的强化效应。平均厚度分别为64 nm和151 nm的交替的bcc和fcc纳米片层,连同它们的半共格界面,可以对位错滑移施加强的相互限制。这种纳米片层强化对屈服强度的贡献约为1 GPa,根据Hall-petch关系式估算。此外,来自L-PBF的快速凝固在印刷样品中产生了高密度的预先存在的错位,从而产生了额外的强化效果。们使用中子衍射测量来确定印刷样品中预先存在的位错密度,如图3。体心立方和面心立方纳米片层中的平均位错密度分别高达(7.4±1.1)×1014m2和(5.4±0.3)×1014 m2,从而使屈服强度提高了约280 MPa。因此,我们的打印EHEA的高屈服强度是由来自L-PBF的双相纳米片层结构实现的,并通过高密度的印刷诱导位错得到进一步增强。

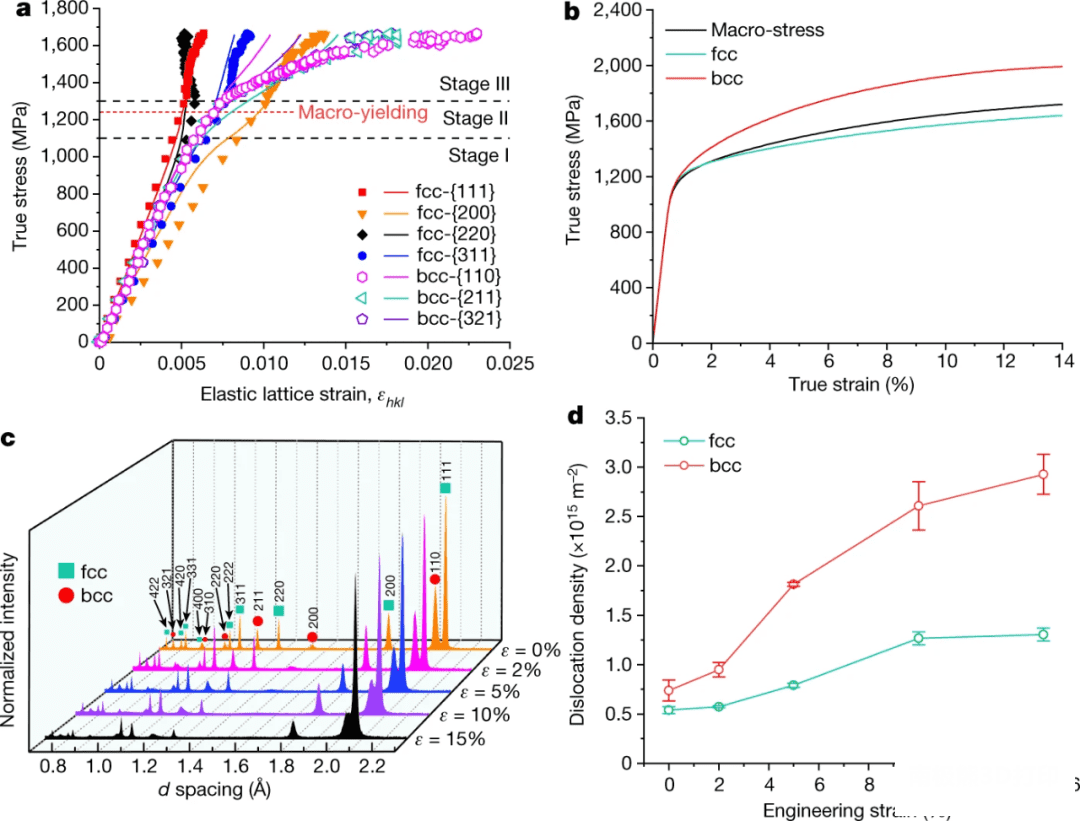

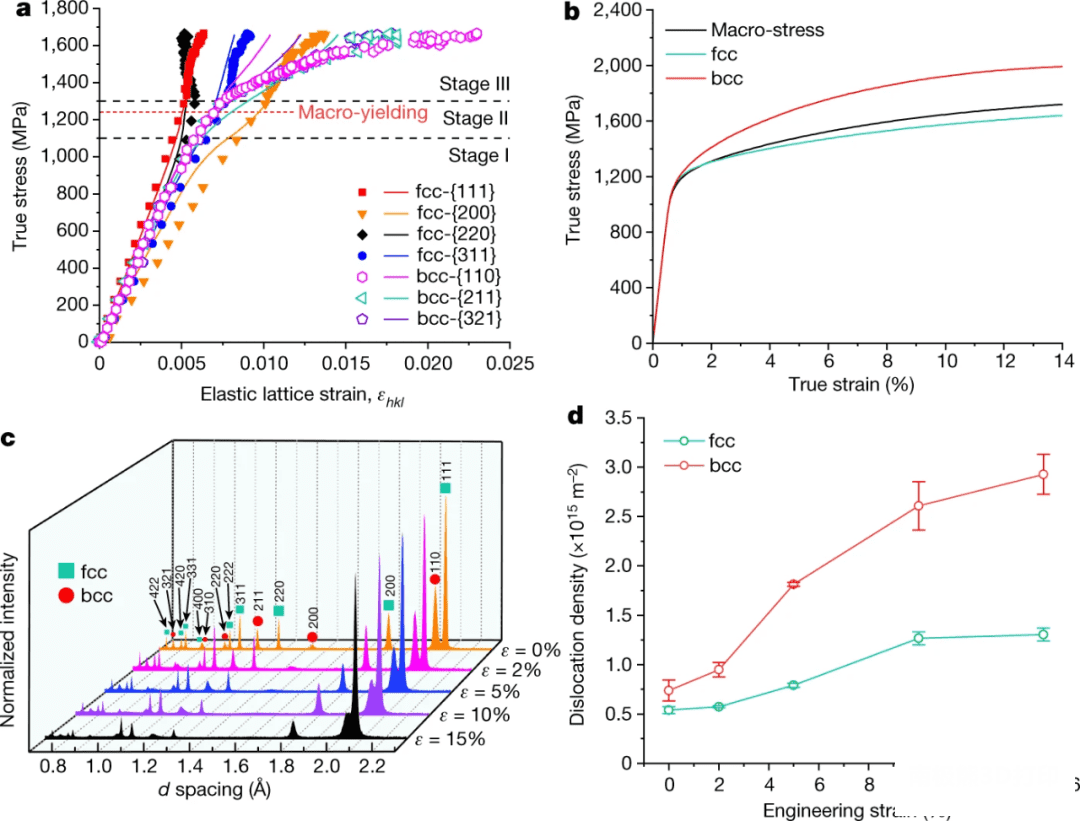

通过将原位中子衍射实验与双相晶体塑性有限元(DP-CPFE)建模相结合,研究了高应变硬化的起源以及我们打印的EHEA的大拉伸延展性。张力下的原位中子衍射测量揭示了纳米片层共晶团中fcc和bcc相的不同{hkl}结晶族中晶格应变的演变。图3a显示了面心立方和体心立方相的几个代表性{hkl}反射的沿加载方向的晶格应变εhkl与样本水平真实应力(σ)的关系,见补充图11,εhkl与σ的横向关系。基于这些中子衍射数据,我们根据模拟的晶格应变响应校准了我们的DP-CPFE模型,其与实验测量值非常匹配。重要的是,校准的DP-CPFE模型使我们能够揭示应力分配和载荷转移对纳米片层共晶团中的共变形fcc和bcc相在渐进屈服和硬化期间的影响。

更具体地说,我们通过将纳米层状共晶团中fcc和bcc相的晶格应变响应分为三个阶段来分析它们的渐进屈服和硬化行为,如图3a所示。在阶段I (σ< 1100 MPa),fcc和bcc相中的所有晶体学反射都经历了弹性变形。由于单晶纳米片的弹性各向异性,每条σ-εhkl曲线的斜率在不同的反射中有所不同。在阶段Ⅱ(σ≈1100–1300 MPa),面心立方相的结晶族经历了渐进屈服,而体心立方相的结晶族保持弹性。在阶段Ⅱ的四个有代表性的面心立方反射中,沿加载方向的{220}晶格应变首先偏离线性,转而向上;这种软化反应表明这种反射的塑性屈服的开始。

同时,沿加载方向的{200}晶格应变也偏离了线性关系,而是向下变化。如DP-CPFE模拟所证实的,这种硬化响应主要来自于从塑性{220}反射到弹性{200}反射的负荷削减。随着σ的增加,从{111}、{311}到{200}反射依次发生渐进屈服,导致它们的非线性晶格应变响应。相比之下,在阶段II的{110}、{211}和{321}的三个bcc晶体学反射中,它们的晶格应变响应保持线性,但是每个σ-εhkl曲线的e相应斜率相对于阶段I发生了变化,这表明载荷从逐渐产生的fcc反射转移到弹性bcc反射。层状EHEA的这种载荷分配行为不同于层状珠光体钢,在珠光体钢中,bcc铁素体首先屈服,然后将载荷转移到正交渗碳体。在第三阶段(σ>1300 MPa),bcc相中的晶体族变得可塑,因此纳米片层共晶团中fcc和bcc相的所有晶体学反射都表现出非线性晶格应变响应。

图3.单轴拉伸期间面心立方和体心立方相的晶格应变和应力分配。a、沿着加载方向的代表性fcc(包括{111}、{200}、{220}和{311})和bcc(包括{110}、{211}和{321})晶面族的晶格应变相对于宏观真应力的演变。实验和模拟结果分别用符号和实线表示。宏观屈服强度用红色虚线标出。b,宏观应力-应变响应的DP-CPFE模拟结果,以及bcc和fcc相的相应应力分配。c,变形过程中沿加载方向不同拉伸应变(ε)下的中子衍射谱。d,bcc和fcc相中的位错密度与应变的关系,从c中的衍射光谱和改进的Williamson–Hall方法(补充第3节)中得出。误差线代表标准偏差。

我们使用DP-CPFE模拟来解决一个逆问题,以确定各个fcc和bcc相的各向异性弹性常数。因此,预测的晶格应变响应(图3a)和来自DP-CPFE模拟的样品水平应力-应变曲线(图3b)与实验数据非常匹配。我们进一步使用DP-CPFE模拟来确定纳米层状共晶团中fcc和bcc相的平均应力应变响应(图3b)。可以看出,在高达14%的外加拉伸应变下,bcc和fcc纳米片层都表现出高强度和特别高的应变硬化速率。值得注意的是,与fcc纳米片层相比,bcc纳米片层对整体高应变硬化响应的贡献更大,从而促进了本EHEA的高拉伸延展性。因此,AM EHEA使得共晶团中的bcc纳米片层具有高应变硬化行为,这在传统的bcc纳米结构中是难以实现的。

为了研究变形机制,我们从中子衍射测量中分析了位错密度的动态演化。图3c显示了变形到不同应变水平的印刷EHEA沿加载方向的原位中子衍射谱。如图3d和补充表3所示,ρfcc首先从印刷状态的5.4×1014 m2缓慢增加到5%应变时的7.9×1014 m2,然后以更快的速度增加到15%应变时的1.3×1015 m2。相比之下,在印刷状态下,ρbcc的初始值更高,为7.4×1014 m2,随着应变的增加,其增加速度比ρfcc更快,在5%应变时达到1.8×1015 m2,在15%应变时达到2.9×1015 m2。ρbcc的更快增加与bcc的更高应变硬化速率密切相关,这与fcc纳米片晶相反(图3b)。

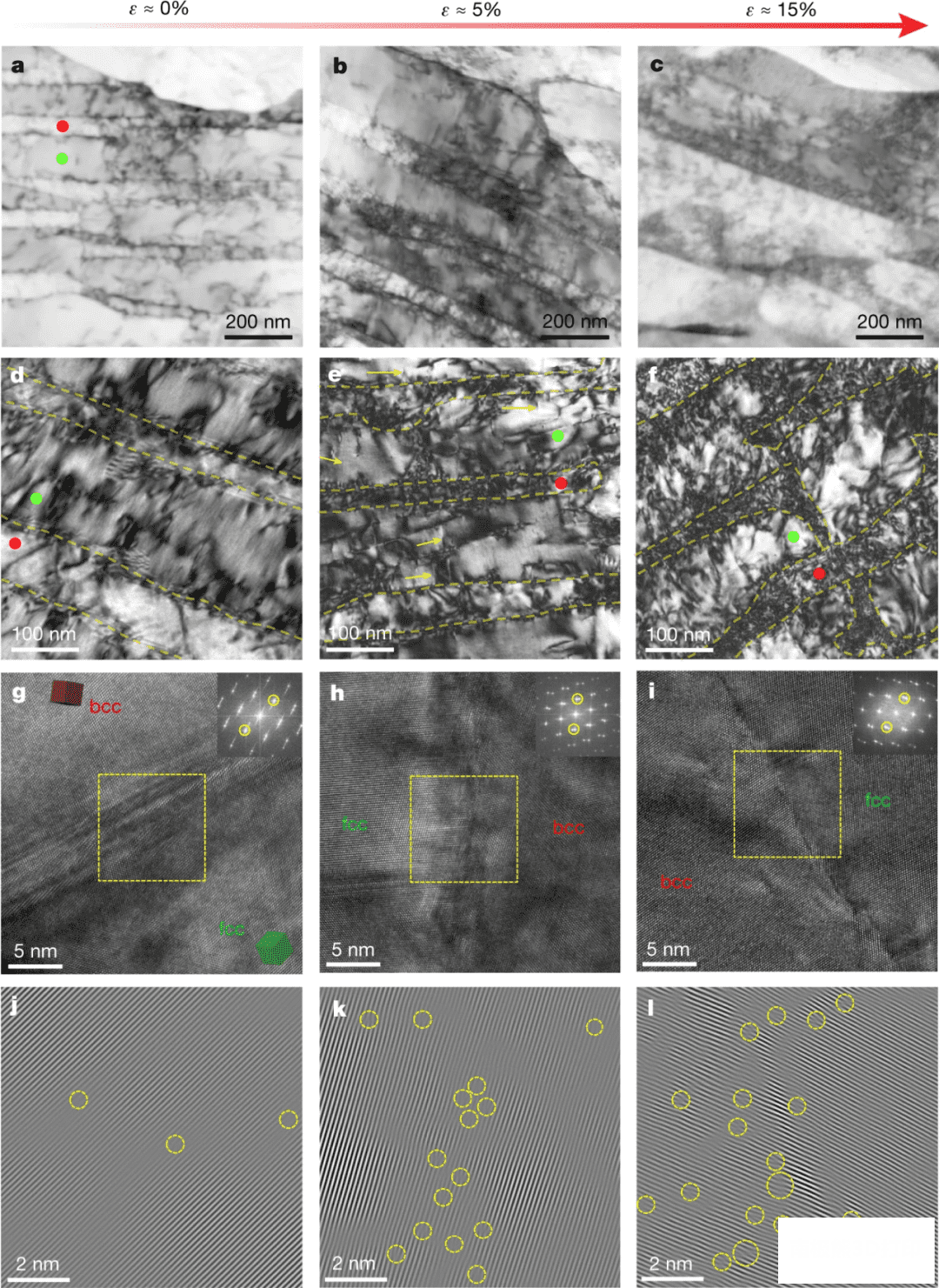

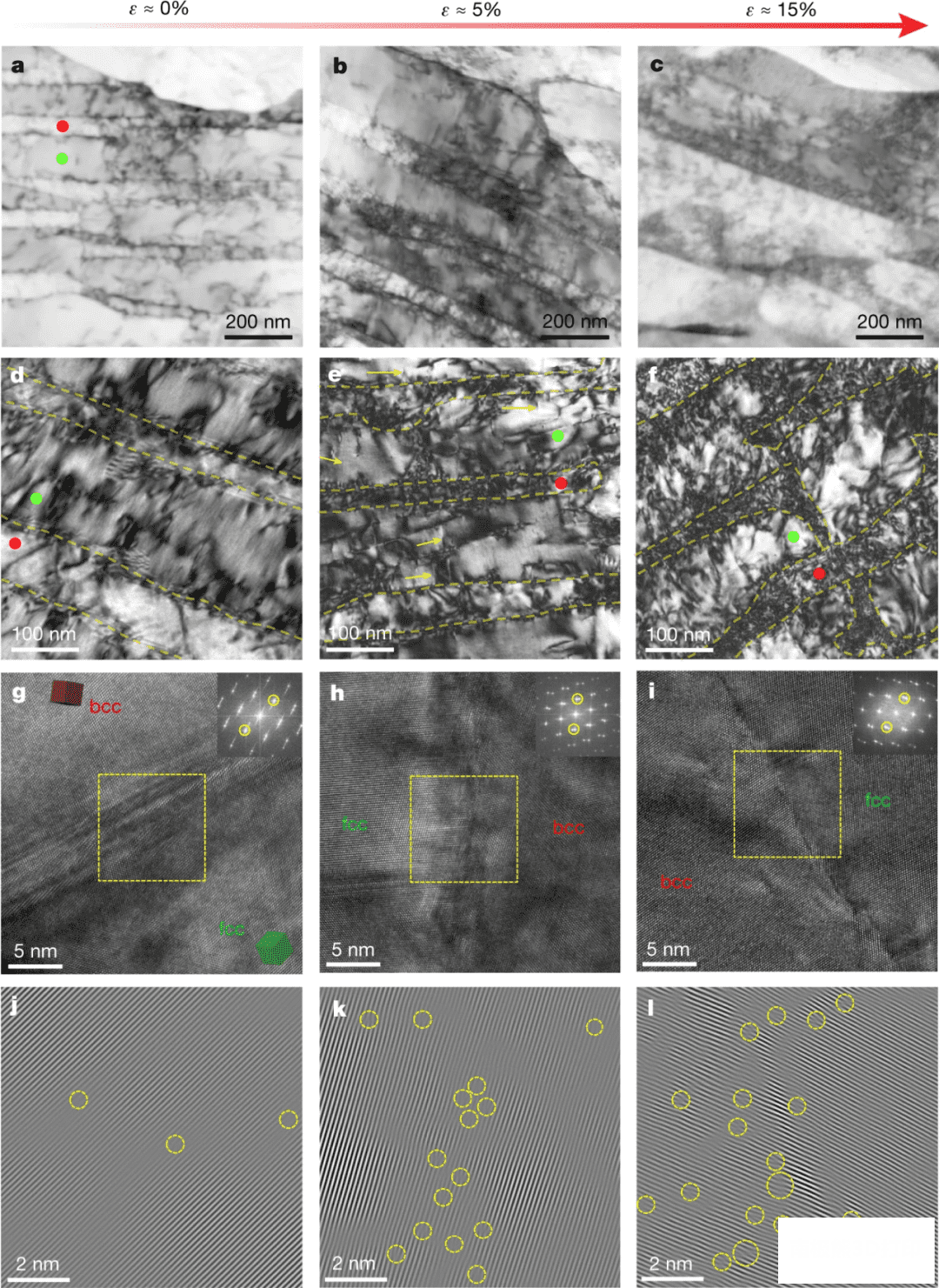

图4.介观尺度和原子尺度变形结构。a–c,虚拟明场PED显微照片,揭示了在约0% (a)、5% (b)和15% (c)拉伸应变下,体心立方(由红点表示)和面心立方(由绿点表示)纳米片层中位错亚结构的演变。PED相对于传统位错成像的优势是消除了大多数动态效应,带来更清晰的位错对比度。d–f,拉伸应变约为0% (d)、5% (e)和15% (f)时变形亚结构的高倍明场TEM显微照片。在5%应变下,在面心立方纳米片层中观察到由变形引起的堆垛层错,用黄色箭头突出。黄色虚线表示相界面。g–I,HRTEM显微照片显示了在大约0% (g)、5% (h)和15% (i)的拉伸应变下的原子级bcc和fcc相界面以及FFT图案。j–l,g–I中黄框区域的IFFT显微照片。注意,IFFT图案通过显示额外的半晶格平面仅揭示了位错的边缘成分,由黄色虚线圆圈突出显示,但是不容易看到螺旋成分。

我们使用PED来表征不同拉伸应变下的位错演化,见图4a–c。在印刷状态下,在体心立方和面心立方纳米片层中都观察到高密度的预先存在的位错,ρ体心立方为(7.4±1.1)×1014 m2,ρ面心立方为(5.4±0.3)×1014 m2(图4a)。印刷诱导位错的高密度对于AM金属来说是常见的,并且很可能源于印刷过程中产生的大热应力。当应变增加到5%时,在bcc中观察到比在fcc纳米片层中更广泛的位错增殖(图4b),这与中子衍射测量结果一致(图3d)。如由图4b,e的高度有缺陷的fcc/bcc界面产生的应变对比所证明的,位错倾向于在层状界面聚集。这一观察表明,层状界面作为位错的屏障和汇。体心立方纳米片层内的位错具有混合特征,由它们的曲线形态显示(图4a–f)。这种形态与体块bcc金属中典型的直螺旋位错形成对比。bcc纳米片层中位错更为各向同性的滑动行为归因于高工作应力,并且可以刺激更均匀的变形,从而为bcc纳米片层提供稳定的应变硬化。此外,形变诱导的堆垛层错在fcc纳米片层中被激活(图4e和扩展数据图6),其中全位错成核的临界剪切应力可能变得足够高,使得随着应变的增加,部分位错和堆垛层错将逐渐超过全位错。在约15%的应变下,bcc和fcc纳米片层都包含大量位错(图4c,f),这与我们的原位中子衍射测量一致。此外,纳米分辨率反极图(IPF)映射证实了变形期间两相之间持久的Kurdjumov–Sachs取向关系(补充图7),这通常有助于半相干相界面上的滑移传输。

我们研究了HRTEM下的纳米层状界面(图4g–I)。如使用(111) fcc/(110)bcc衍射斑点的反向FFT (IFFT)显微照片所示,在印刷状态下,界面及其附近的刃位错密度低(图4j)。随着应变水平的增加,在界面处观察到更多的刃位错,而面心立方和体心立方纳米片层中的位错密度似乎没有显著增加(图4h,k)。这一观察提供了在相界面有效储存位错的证据。随着进一步应变,不仅在界面处,而且在纳米片层内,特别是在bcc相中,观察到更多的刃位错(图4i,l)。这种趋势表明相界面的位错储存能力变得日益饱和,从而促进了纳米片层内的位错积累。总的来说,纳米片层界面可以有效地阻挡和储存位错,有助于我们的机械合金实现高强度和高加工硬化的完美结合。

我们的合金中的bcc纳米片晶的高应变硬化行为与传统的纳米晶bcc金属形成对比,传统的纳米晶bcc金属强度高,但延展性低,因为积累用于加工硬化的晶内位错的能力有限。在本发明中,面心立方纳米片层与半共格相界面结合,可以对体心立方纳米片层的塑性应变施加强约束,从而随着应变的增加稳定它们的塑性流动。然而,微尺度共晶团之间的应变相容性要求可以在另一层次的结构中提供约束,以促进bcc纳米片层中的加工硬化。这是因为具有不同晶体取向的相邻群体以及群体边界不仅可以限制位错通过纳米片层滑动到单个群体,而且可以增加塑性滑移传播到相邻群体的阻力。正如DP-CPFE模拟所证实的,有必要考虑微尺度菌落之间的这种相互制约,以将预测的晶格应变响应与实验测量相匹配(图3a)。此外,印刷引起的bcc纳米片层中的纳米级组成调制(图1g、h)可以进一步增加应变硬化,以促进bcc纳米片层的稳定塑性流动。由于我们的EHEA中的化学调制发生在比随机固溶体更大的长度尺度上,控制位错迁移率的能量景观的强度变得更高,使得bcc纳米片层中的位错运动更缓慢,正如补充部分7原位TEM应变实验所揭示的那样。因此,体心立方纳米片层中的纳米级组成调制可以增强对抗位错滑移的能力,导致更强的位错相互作用和更各向同性的位错滑移,从而促进硬化响应。

L-PBF的异质纳米片层结构的一个重要优点是产生了大的局部塑性应变梯度,导致了强的背应力硬化。如原位晶格应变测量所示(图3a),塑性屈服在fcc相中开始,而bcc相保持弹性。来自弹性bcc相的几何约束可能导致片层界面附近的强局部塑性应变梯度,这将由几何上必要的位错来适应。此外,在bcc相塑性屈服后,两个共同变形相之间的额外变形不相容性源于它们的塑性各向异性,即fcc和bcc滑移系统的不同取向和阻力,并且也将被几何位错调节。因此,面心立方/体心立方界面附近几何必需位错的持续累积,与HRTEM观察到的界面位错随载荷增加相一致,可能会产生强大的背应力,从而提高膜的流动应力。扩展数据图7显示了典型的加载-卸载-再加载曲线,具有明显的滞后回线,表明存在显著的包申格效应,随着加载强背应力从大约0.9 GPa增加到大约1.1 GPa。因此,与来自传统热机械处理的微层状EHEA中通过纳米沉淀物的后应力硬化相比,这种强后应力硬化反映了来自L-PBF的异质纳米层状结构的有益效果。

总之,我们利用L-PBF的增材制造和EHEAs的有利成分效应,开发了一类双相纳米片层合金,这些合金表现出高屈服强度和高拉伸延展性的优异组合,超过了其他先进的AM合金。分级双相纳米结构基序通常可应用于其他EHEA系统,以改善其机械性能。从强化和硬化行为中获得的机械见解可应用于高性能金属合金的设计,如铝合金和钛合金这些合金可形成各种复杂的多相层状结构。

材料制造

AlCoCrFeNi2.1 EHEA样品由商用M290(EOS)L-PBF机器制造,该机器装备有最大功率为400 W且焦点直径为100μm的镱纤维激光器。使用粒度范围为15微米至53微米(平均值为35微米)的气体雾化AlCoCrFeNi2.1 EHEA粉末。所有样品都是在氧气浓度低于1000 ppm的氩气环境中制造的。将4140合金钢板用作印刷基材,将其预热至80℃以减轻热残余应力的累积。为了优化全密度样品的打印,我们首先建立了一个由许多立方体(7×7×7mm3)组成的高通量样品库,这些立方体具有不同的激光加工参数。我们使用AccuPyc II 1340气体比重瓶来测量立方体库的密度,从而确定最佳印刷条件。我们选择产生相对密度高于99.5%的样品的参数来构建用于机械测试的矩形板。最佳激光加工条件列在补充表1中。重复增材制造工艺固有的原位热循环,也称为内在热处理,通过比较单轨道珠与多层大块样品和八重晶格的微观结构进行了研究(补充第8节)。为了研究后热处理对AM EHEA机械性能的影响,印刷样品随后在不同条件下退火,包括600℃下5小时,660℃下1小时,700℃下1小时,800℃下1小时,800℃下1小时加600℃下1小时,900℃下30分钟加600℃下1小时和1000℃下1小时,这些都是在管式炉中在氩气下以5℃/min的加热速率进行,随后用水淬火。铸态AlCoCrFeNi2.1样品是在高纯氩气保护下通过真空电弧熔化制备的。为了化学均匀性,将合金再熔化至少五次,然后在尺寸为80 mm(长)× 10 mm(宽)× 2 mm(厚)的水冷铜模具中固化。

组成分析

AlCoCrFeNi2.1原料粉末和打印样品的化学组成通过电感耦合等离子体质谱法分析金属元素和仪器气体分析非金属轻元素分析得到,包括氧和氮。

机械试验

通过放电加工从矩形板上切割出标称规格尺寸为8 mm(长)× 2 mm(宽)× 1 mm(厚)的狗骨形拉伸试样,最后抛光成1200碳化硅纸的冶金砂粒。准静态单轴拉伸试验在Instron 5969万能试验机上以2×10-4S-1的应变速率进行。应变由Instron non-contact AVE2视频引伸计测量,位移分辨率为0.5μm。对每种类型的样品重复两到三次测试。通过加载-卸载-再加载试验测量了背应力的变化。当以2×10-4s-1的应变速率加载到每个特定应变水平时,试样在力控制模式下以200N·min-1的速率卸载到30 N,然后以2×10-4s-1的应变速率重新加载。

中子衍射

在橡树岭国家实验室散裂中子源的beamline 7工程材料衍射仪上进行原位中子衍射拉伸试验。当加载轴与入射中子束成45°时,飞行时间中子衍射数据由与入射中子束成90°放置的两个探测器组沿加载和横向同时收集。标称规格尺寸为15 mm(长)× 2.6 mm(宽)× 3 mm(厚)的狗骨形拉伸试样用装有接触式引伸计的MTS加载架加载以测量应变。应变控制模式用于速率为2.8×10-6S-1的加载循环,而力控制模式用于2%、5%和10%工程应变下的卸载循环,以通过消除应力场对峰值加宽的影响,更精确地量化不同应变下的位错密度演变。狭缝尺寸为8 mm(长)× 3 mm(宽),以高强度模式收集中子衍射图样,晶格间距分辨率(δd/d)约为0.45%。连续加载-卸载循环期间记录的中子衍射数据随后以5分钟的时间间隔被截断。使用VDRIVE软件进行单峰拟合。使用GSAS软件通过全模式细化确定相重量分数。{hkl}反射的晶格应变εhkl由εhkl=(dhkl d0,hkl)/d0,hkl计算得出,其中dhkl和d0,hkl分别表示加载和“无应力”状态下{hkl}平面的晶面间距,见补充章节3。注意,中子衍射测量直接将晶格应变响应与{hkl}结晶族中的fcc和bcc相分离,从而有助于双相中的应力分配分析。残余晶格应变和晶间残余应力也在EHEA中进行了研究,见补充部分3。

印刷和断裂样品的极图也通过VULCAN的中子衍射进行了测量,这要求样品的轴向以5°的步长从原来的45°旋转到偏离入射光束方向0°。在每一步之后,样品相对于当前轴向方向以30°的步长从0°旋转到360°。在每一步旋转后,收集中子衍射数据2分钟,对每个样品总共进行120次测量。通过单峰拟合从衍射图中提取不同峰的积分强度,以生成完整的极图。

微观结构表征

TEM样品首先被机械抛光至约100μm厚,然后被冲压成直径为3mm的圆盘。使用Tenupol-5抛光系统对这些圆盘进行双喷射电抛光,抛光溶液为5%高氯酸、35%丁醇和60%甲醇,温度为40℃。所有样品首先在FEI Tecnai TEM内在200 KeV下进行检查。为了更好地说明AM EHEAs内部的位错,bcc和fcc相都倾斜到区轴([011]fcc和[111]bcc),并使用PED成像,进动角为0.3°,步长为3nm。PED相对于传统位错成像的优势是消除了大多数动态效应,导致更清晰的位错对比度。此外,通过将衍射图案与数据库进行比较,可以识别每个像素中的相位和取向。在运行于300 KeV的FEI Titan S/TEM上进行了HRTEM和HAADF-STEM观测,以便在原子水平上跟踪相界面的演变。在HAADF-STEM上进行EDX分析,以量化bcc和fcc相的组成。将光学显微镜、SEM和电子背散射衍射(EBSD)样品机械抛光至20nm的表面粗糙度。光学显微镜和SEM样品进一步在比例为1∶3∶8的硝酸、盐酸和乙醇溶液中蚀刻。使用Olympus BX53M光学显微镜在微分干涉对比模式下获得光学显微照片,以捕捉微孔分布并量化熔池尺寸。使用FEI Magellan 400仪器进行SEM观察。使用配备有来自牛津仪器的EBSD检测器的Tescan FERA SEM,以20kv的加速电压和100纳米的步长进行EBSD作图。

使用Thermo Fisher Nova 200双束聚焦离子束/扫描电镜制备APT样品。取出三棱柱楔形物,将其分段,安装到硅微尖端阵列柱上,使用30kv Ga+离子束磨尖,并使用2kv离子束清洗。APT实验使用CAMECA LEAP 4000XHR在激光模式下进行,基础温度为30k,激光能量为60pJ,检测率为0.5%,脉冲重复率为200 kHz。使用CAMECA的交互式可视化和分析软件(IVAS 3.8)对APT结果进行了重建和分析。

双相纳米片层结构对屈服强度的影响

考虑相对于相界面的位错堆积,使用Hall-petch关系估算屈服强度的片晶尺寸依赖性。作用在堆垛层错中领先位错上的局部应力是所施加的剪切应力τ,放大了n倍,n是堆垛层错的数量。当该局部应力达到临界应力τ*时,发生塑性屈服,导致穿过相界面的滑移传递。一般来说,这些剪应力与Hall–Petch方程有关,公式如下:

其中k0是强化系数,相对较小的晶格摩擦项忽略不计。我们在5%应变下对变形样品的TEM分析显示,平均堆积位错数量为n≈5,这可用于估计塑性屈服时的临界施加剪切应力τ:

其中L是堆积长度,取fcc片层的平均厚度的一半,G是剪切模量(Gfcc = 81 GPa,来自我们的DP-CPFE模型), b是Burgers矢量长度(bfcc = 0.254 nm,通过中子衍射测量)。因此,我们估计位错滑移通过界面传递的临界剪切应力为τ≈340 MPa。使用fcc相的泰勒因子,我们估计本发明的EHEA的拉伸屈服应力为大约1 GPa,占测量的屈服强度的大约75%。该分析表明,来自纳米片层的限制对打印的EHEA的高屈服强度发挥了重要作用。

bcc和fcc纳米片层中高密度的印刷诱导位错也对印刷后EHEA的高屈服强度做出了重要贡献。我们用泰勒硬化定律估计了这种强化效应:

其中M是泰勒因子(fcc相为3.09,bcc相为2.71),α是无量纲前因子(fcc相约为0.2,bcc相约为0.24),G是剪切模量(fcc相为81 GPa,bcc相为57 GPa),b是Burgers矢量长度(通过中子衍射测量fcc相为0.254 nm,bcc相为0.248 nm),ρ是预先存在的位错密度(fcc相为(5.4±0.3)×1014 m2,bcc相为(7.4±1.1)×1014 m2)。通过混合fcc相和bcc相各自的贡献的规则来估计由预先存在的位错引起的强化效果,给出280 MPa的屈服强度的总增加。因此,来自纳米片层结构和印刷诱导的位错的组合强化效果给出了大约1300 MPa的估计屈服强度,这与测量的屈服强度非常一致。

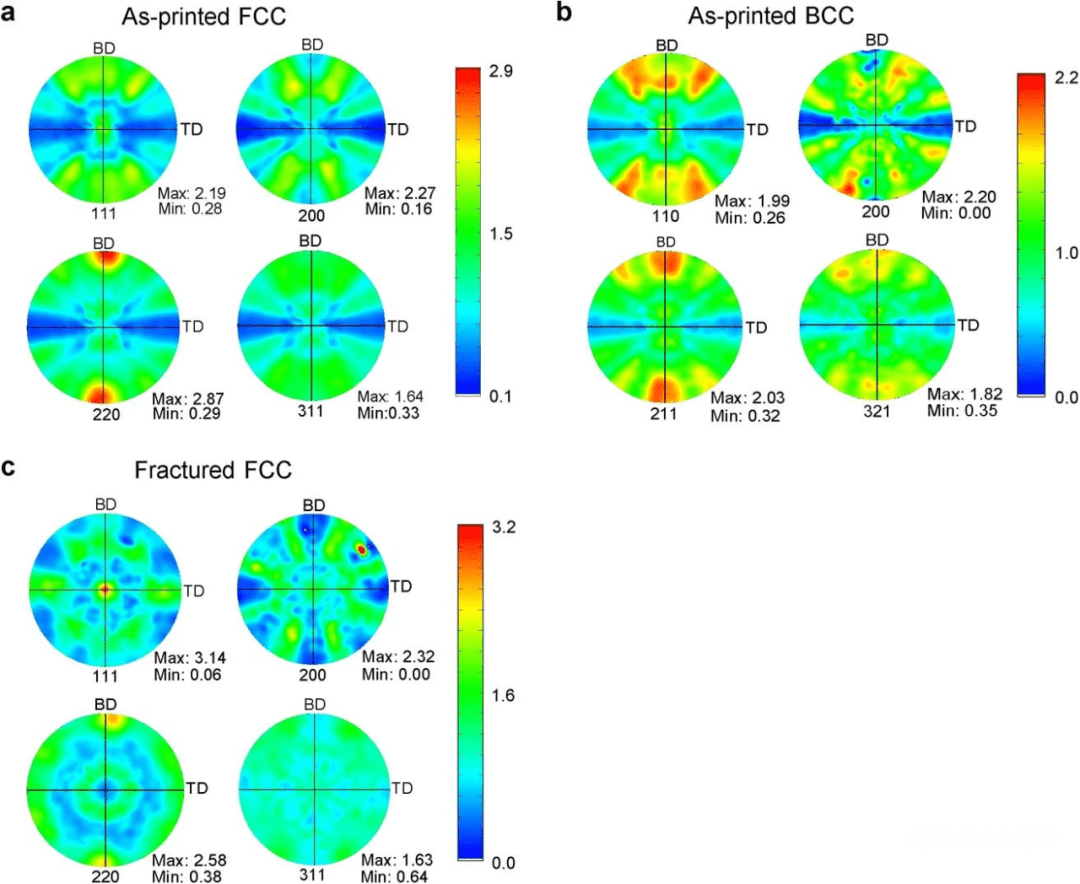

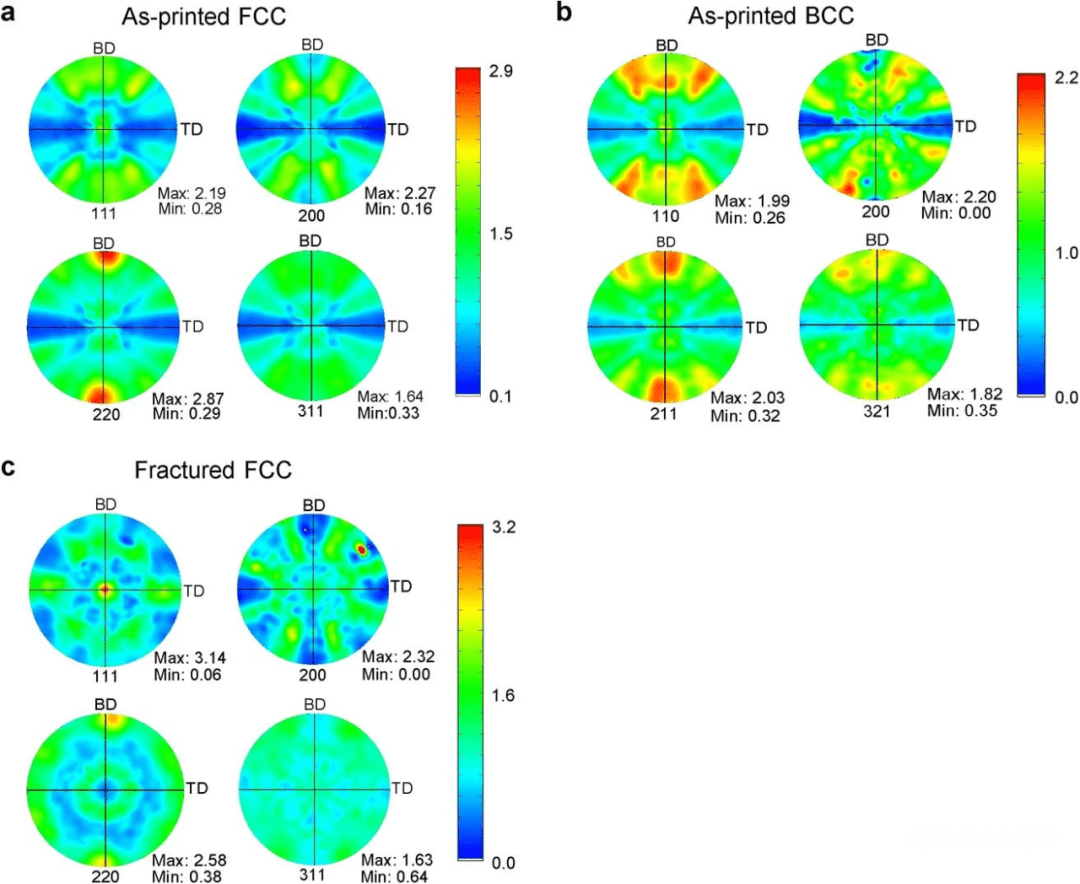

中子衍射获得的印刷AlCoCrFeNi2.1的极图。a、装载前FCC-(111)、(200)、(220)和(311)的极点图。b、装载前BCC-(110)、(200)、(211)和(321)的极图。C、断裂后面心立方- (111)、(200)、(220)和(311)的极图。因为BCC峰在断裂后显示出广泛的展宽,所以单峰拟合在BCC的许多束入射方向和极图处不收敛 骨折后的方位不可用。在所有柱形图中,加载方向(LD)在平面外,横向方向(TD)沿着水平方向,构建方向(BD)沿着垂直方向。在加载之前,印刷的样品显示出相当弱的织构,具有FCC (110)//BD的稍微优选的取向。断裂后形成FCC-(111)//LD织构,表明在FCC相的{111}面上有明显的位错滑移。

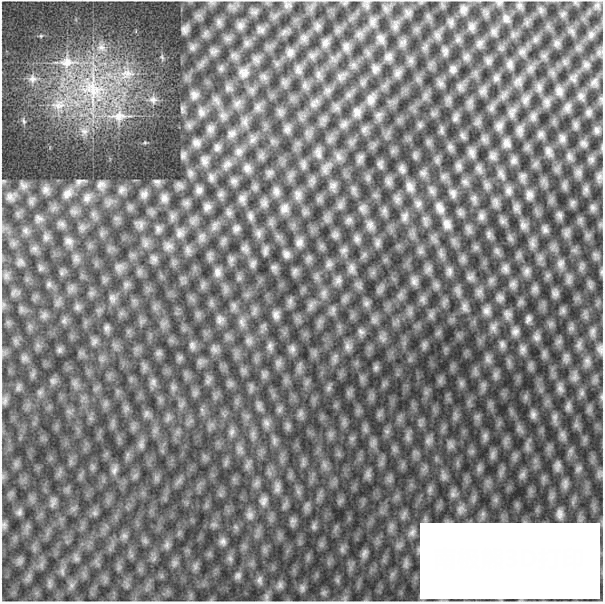

体心立方纳米片层中的连贯一致晶体结构的高分辨率TEM图像。整个区域的相应快速傅立叶变换(FFT)衍射图提供了化学排序信息。在FFT衍射图中没有观察到交替的强度变化,表明不存在明显有序的B2相。

增材制造为工程应用逐层生产网状部件。通过激光粉末床熔融(L-PBF)进行金属合金的增材制造涉及大的温度梯度和快速冷却,这使得微观结构在纳米尺度上重新细化以实现高强度。然而,通过激光增材制造生产的高强度纳米结构合金通常延展性有限。在这里,我们使用L-PBF打印AlCoCrFeNi2.1的双相纳米片层高熵合金(HEAs),该合金表现出约1.3千兆帕斯卡的高屈服强度和约14%的大均匀伸长率的组合,超过了其他最先进的增材制造的金属合金。高屈服强度源于由交替的面心立方和体心立方纳米片晶组成的双相结构的强化效应;体心立方纳米片层比面心立方纳米片层显示出更高的强度和更高的硬化速率。大的拉伸延展性归因于印刷的分级微结构的高加工硬化能力,所述分级微结构为嵌入微米级共晶团的双相纳米片晶的形式,其具有几乎随机的取向以促进各向同性的机械性能。对增材制造的高熵合金的变形行为的机械见解对于开发具有优异机械性能的分级、双相和多相、纳米结构合金具有广泛的意义。

增材制造通常在金属材料中产生具有高度不均匀晶粒几何形状、亚晶位错结构和化学偏析的微结构,包括钢、钴基或镍基超级合金、铝合金、钛合金和高熵合金(HEAs)。共晶高熵合金代表了一类有前途的多主元素合金(也称为成分复杂的合金),可以形成双相片层群落的分级微结构,从而为实现优异的机械性能提供了巨大的潜力。然而,通过传统的凝固途径,薄片的厚度通常在微米或亚微米的范围内,这限制了这些薄片可达到的强度。相比之下,纳米层状和纳米层状金属表现出高强度,但是以低延展性为代价的。这些材料是通过薄膜沉积或剧烈塑性变形制备的,这通常导致具有强塑性各向异性的高度织构化的纳米结构,从而限制了它们的实际应用。在这里,我们利用激光粉末床熔融(L-PBF)的极端印刷条件和高熵合金的有利组成效应来生产一种独特类型的远离平衡的微结构,其形式为嵌入AlCoCrFeNi2.1EHEA中的双相纳米片层,如图1。这种增材制造的EHEA展示了强度和延展性的优异组合以及近乎各向同性的机械性能。

因为激光加工本身的参数空间很大,因而实现对AM材料中凝固微观结构和缺陷的合理控制是具有挑战性的。使用归一化等效能量密度法,我们确定了一个有效的L-PBF处理窗口来打印完全致密的AlCoCrFeNi2.1EHEA样品,见补充部分1。通过调整激光功率和扫描速度,我们能够将薄层厚度减少到几十纳米,如代表性样品A和B所示。尽管它们的微观结构相似,我们还是着重于用更精细的纳米片层来表征样品A,并使用样品B来证明纳米片层结构和相关性质的可调性。此外,我们打印了各种具有代表性的工程组件,包括一个散热风扇、一个八边形桁架微点阵和一个齿轮,如图1a,这些组件展示了这种共晶高熵合金对于各种复杂几何形状的出色可打印性。

在AlCoCrFeNi2.1EHEA中实现了分级微结构,其特征在于双相纳米片状共晶团(图1 b–d)。这些共晶团表现出细长的形状,沿长轴和短轴的尺寸分别为20-30微米和2-6微米(图1c)。与熔池相关联的细长菌落在很大程度上与垂直于熔池边界的最大局部热梯度方向对齐,其呈现出近似半圆形的形状,如图1b和补充部分2中的补充图3。结果,这些细长的菌落朝向熔体池的中心,导致几乎随机的形状取向。相邻菌落之间也有明显不同的结晶取向,如图1c。共晶团的形状和结晶学中的几乎随机的取向可能源于由于特定位置的热程序,如由激光束尺寸、能量密度输入等引起的竞争生长和由于先前沉积层的部分重熔引起的外延生长之间的相互作用。此外,相邻层之间90°旋转的扫描策略会干扰热通量,进一步促进共晶团的随机取向,从而抑制织构形成,见扩展数据图1。

图1.增材制造的AlCoCrFeNi2.1 EHEA的微结构。a、印刷散热风扇、八位晶格(支柱尺寸约300微米)和齿轮(从左至右)。b、AlCoCrFeNi2.1 EHEA的三维重建光学显微照片。层间边界、熔池边界和激光扫描轨迹分别用蓝线、橙线和红箭头表示。构建方向(BD)是垂直的。c、印刷的AlCoCrFeNi2.1 EHEA的横截面EBSD IPF图,显示了放大的局部区域,其中相邻的纳米片状共晶团表现出不同的结晶取向。为了更好地显示更精细的体心立方纳米片层,插图显示了双色EBSD相位图,面心立方片层为蓝色,体心立方片层为红色。值得注意的是,由于bcc纳米片层的厚度很小,接近EBSD的分辨率极限,所以它们是指数不足的(参见补充图3双相纳米片层共晶团的形态)。d、纳米层状结构的二次电子显微照片。e、bcc和fcc纳米片晶的明场TEM图像(分别由红点和绿点表示),插图显示分别倾斜于区域轴(B)的bcc和fcc的PED图案。f、AlCoCrFeNi2.1 EHEA中bcc(左)和fcc(右)片层的片层厚度分布。g、HAADF-STEM图像显示了体心立方片层内的调制纳米结构。h、100×78×5 nm3截面中元素分布的APT图,中心为fcc/bcc界面。纳米尺度的富Ni–Al和富Co–Cr–Fe区域显示了体心立方片晶内的化学波动。

在进料AlCoCrFeNi2.1粉末和印刷样品之间没有观察到化学组成的明显变化。在这些共晶团内,与L-PBF相关的105–107Ks-1的高冷却速率促进了双相纳米片晶的形成。扫描电子显微镜(SEM)和透射电子显微镜(TEM)表征揭示了由交替的体心立方(bcc)和面心立方(fcc)纳米层组成的双相纳米片层(图1d,e),其各自的厚度为λbcc = 64±24nm和λFCC = 151±39nm(图1f)。相应的层间距为λ ≈ 215 nm,约为起始粉末原料的一半(补充图4)。这种双相纳米层状结构与传统铸造(λ≈0.77-5m)、定向凝固(λ≈2.8m)或热机械处理(λ≈1–5m)的EHEAs的典型双相微层状结构形成对比。我们的羊膜中薄得多的纳米片层是L-PBF快速凝固的结果,这是可以理解的。

图2.AM AlCoCrFeNi2.1 EHEAs的拉伸性能。a、印刷和退火的AlCoCrFeNi2.1 EHEAs的拉伸应力-应变曲线。屈服强度和极限抗拉强度标在曲线上。插图显示了拉伸载荷下狗骨形样品的示意图。b、与文献中具有高强度的高性能AM金属合金(包括大块金属玻璃复合材料(BMGCs)、钢、镍基超合金、钛基合金和HEAs)相比的AM AlCoCrFeNi2.1的拉伸屈服强度与均匀伸长率的关系。实心和空心符号分别代表印刷样品和退火后样品的性质。

与常规对应物相比,通过L-PBF的AlCoCrFeNi2.1 EHEA显示出独特的元素分布和相结构。印刷样品中的fcc相和bcc相都是固溶体,这可以从进动电子衍射(PED)图案中不存在额外的超晶格斑点看出(图1e)。在面心立方和体心立方相之间确定了经典的Kurdjumov–Sachs取向关系。通过原子探针断层扫描(APT)进行的成分分析揭示了两相之间的边缘化学隔离(扩展数据表1)。中子衍射测量证实,印刷的EHEA由fcc和bcc固溶体组成,其重量分数分别为67%和33%,晶格失配为2.3%(见补充部分3)。在印刷样品中没有检测到沉淀。相比之下,常规AlCoCrFeNi2.1 EHEAs由具有显著不同化学组成的有序L12和B2相以及大量纳米沉淀物组成;B2/bcc片层明显富含镍(Ni)和铝(Al),而L12/fcc片层则高度富含钴(Co)、铬(Cr)和铁(Fe)。增材制造和常规AlCoCrFeNi2.1 EHEAs之间不同的片层厚度和元素分布表明,在L-PBF的快速凝固过程中,原子扩散和化学有序化被大大抑制。这是因为随着凝固速率的增加,传统的扩散介导的凝固向扩散限制的凝固转变,导致来自L-PBF的双相共晶纳米片层中的元素分配显著减少。

在bcc纳米片层内部发现了纳米尺度的成分调制,其包括两种类型的交织区域,具有来自高角度环形暗场扫描TEM (HAADF-STEM)成像的不同对比度(图1g)。APT和STEM能量色散X射线光谱(STEM-EDX)映射揭示了bcc纳米片层内的富Ni–Al和富Co–Cr–Fe的双连续纳米结构(图1h和补充图5)。高分辨率TEM (HRTEM)成像和相应的快速傅立叶变换(FFT)衍射图显示,在这些成分调制区域中存在一致的体心立方晶格结构(扩展数据图2),表明发生了旋节分解。在传统的AlCoCrFeNi2.1 EHEAs中还没有报道过这种纳米级的成分调制,强调了增材制造产生高度亚稳态微结构的能力。调制的化学不均匀性在高熵合金的机械行为中起着重要的作用。总之,L-PBF的极端凝固条件产生了具有高度亚稳定性的分级微结构(扩展数据图3)。

与铸态同类产品相比,AM AlCoCrFeNi2.1 EHEAs具有优异的机械性能。印刷样品表现出σ0.2=1333±38 MPa的高0.2%的偏移拉伸屈服强度,这显著高于铸态样品的510±15 MPa,如图2a。它还显示了在高流动应力下的高应变硬化率,如扩展数据图4,导致约14%的大的均匀伸长率和相应的极限抗拉强度σu = 1640±38 MPa。拉伸断裂后的样品显示出带有微凹痕的“杯状和锥状”断裂表面,见补充图6,这表明是韧性破坏。我们的EHEA的层间距可以通过改变激光加工参数来调整它们的机械性能,如图2b和补充部分1中样品B所示。对于给定的激光处理方案,沿垂直和水平方向测量了相似的机械性能,见扩展数据图5。

这一结果表明,打印出的AlCoCrFeNi2.1纳米片层共晶团在形状和晶体学上具有几乎随机的取向,具有几乎各向同性的机械行为,这不同于通过热机械处理和定向凝固等其他途径产生的高度对齐的片层结构的各向异性机械行为。AM EHEAs的机械各向同性也与其他AM金属合金的典型机械各向异性形成对比,后者倾向于形成具有强晶体结构的柱状晶粒结构。此外,随后的热处理允许我们进一步调整微结构和相关的机械性能,如图2b。例如在800℃下热退火1小时后,获得了超过20%的均匀伸长率,屈服强度约为1GPa在600℃退火5小时后,屈服强度和极限拉伸强度分别增加到约1.6GPa和1.9GPa,同时均匀伸长率为7.5%。通过后退火,快速凝固EHEAs中微结构的高度可调性有助于实现如此广泛的强度-延性组合,在后退火期间,可能发生各种固态相变,如沉淀、相序、层状粗化和再结晶,见补充第4节。我们的AM EHEAs与其他高性能AM合金(σ0.2>800 MPa)的拉伸性能的直接比较见图2b和补充章节5。很明显,我们的AM EHEAs表现出优异的强度-延展性组合,超过了最先进的AM合金。

我们的打印出的EHEA的高屈服强度主要源于双相纳米层状结构的强大的强化效应。平均厚度分别为64 nm和151 nm的交替的bcc和fcc纳米片层,连同它们的半共格界面,可以对位错滑移施加强的相互限制。这种纳米片层强化对屈服强度的贡献约为1 GPa,根据Hall-petch关系式估算。此外,来自L-PBF的快速凝固在印刷样品中产生了高密度的预先存在的错位,从而产生了额外的强化效果。们使用中子衍射测量来确定印刷样品中预先存在的位错密度,如图3。体心立方和面心立方纳米片层中的平均位错密度分别高达(7.4±1.1)×1014m2和(5.4±0.3)×1014 m2,从而使屈服强度提高了约280 MPa。因此,我们的打印EHEA的高屈服强度是由来自L-PBF的双相纳米片层结构实现的,并通过高密度的印刷诱导位错得到进一步增强。

通过将原位中子衍射实验与双相晶体塑性有限元(DP-CPFE)建模相结合,研究了高应变硬化的起源以及我们打印的EHEA的大拉伸延展性。张力下的原位中子衍射测量揭示了纳米片层共晶团中fcc和bcc相的不同{hkl}结晶族中晶格应变的演变。图3a显示了面心立方和体心立方相的几个代表性{hkl}反射的沿加载方向的晶格应变εhkl与样本水平真实应力(σ)的关系,见补充图11,εhkl与σ的横向关系。基于这些中子衍射数据,我们根据模拟的晶格应变响应校准了我们的DP-CPFE模型,其与实验测量值非常匹配。重要的是,校准的DP-CPFE模型使我们能够揭示应力分配和载荷转移对纳米片层共晶团中的共变形fcc和bcc相在渐进屈服和硬化期间的影响。

更具体地说,我们通过将纳米层状共晶团中fcc和bcc相的晶格应变响应分为三个阶段来分析它们的渐进屈服和硬化行为,如图3a所示。在阶段I (σ< 1100 MPa),fcc和bcc相中的所有晶体学反射都经历了弹性变形。由于单晶纳米片的弹性各向异性,每条σ-εhkl曲线的斜率在不同的反射中有所不同。在阶段Ⅱ(σ≈1100–1300 MPa),面心立方相的结晶族经历了渐进屈服,而体心立方相的结晶族保持弹性。在阶段Ⅱ的四个有代表性的面心立方反射中,沿加载方向的{220}晶格应变首先偏离线性,转而向上;这种软化反应表明这种反射的塑性屈服的开始。

同时,沿加载方向的{200}晶格应变也偏离了线性关系,而是向下变化。如DP-CPFE模拟所证实的,这种硬化响应主要来自于从塑性{220}反射到弹性{200}反射的负荷削减。随着σ的增加,从{111}、{311}到{200}反射依次发生渐进屈服,导致它们的非线性晶格应变响应。相比之下,在阶段II的{110}、{211}和{321}的三个bcc晶体学反射中,它们的晶格应变响应保持线性,但是每个σ-εhkl曲线的e相应斜率相对于阶段I发生了变化,这表明载荷从逐渐产生的fcc反射转移到弹性bcc反射。层状EHEA的这种载荷分配行为不同于层状珠光体钢,在珠光体钢中,bcc铁素体首先屈服,然后将载荷转移到正交渗碳体。在第三阶段(σ>1300 MPa),bcc相中的晶体族变得可塑,因此纳米片层共晶团中fcc和bcc相的所有晶体学反射都表现出非线性晶格应变响应。

图3.单轴拉伸期间面心立方和体心立方相的晶格应变和应力分配。a、沿着加载方向的代表性fcc(包括{111}、{200}、{220}和{311})和bcc(包括{110}、{211}和{321})晶面族的晶格应变相对于宏观真应力的演变。实验和模拟结果分别用符号和实线表示。宏观屈服强度用红色虚线标出。b,宏观应力-应变响应的DP-CPFE模拟结果,以及bcc和fcc相的相应应力分配。c,变形过程中沿加载方向不同拉伸应变(ε)下的中子衍射谱。d,bcc和fcc相中的位错密度与应变的关系,从c中的衍射光谱和改进的Williamson–Hall方法(补充第3节)中得出。误差线代表标准偏差。

我们使用DP-CPFE模拟来解决一个逆问题,以确定各个fcc和bcc相的各向异性弹性常数。因此,预测的晶格应变响应(图3a)和来自DP-CPFE模拟的样品水平应力-应变曲线(图3b)与实验数据非常匹配。我们进一步使用DP-CPFE模拟来确定纳米层状共晶团中fcc和bcc相的平均应力应变响应(图3b)。可以看出,在高达14%的外加拉伸应变下,bcc和fcc纳米片层都表现出高强度和特别高的应变硬化速率。值得注意的是,与fcc纳米片层相比,bcc纳米片层对整体高应变硬化响应的贡献更大,从而促进了本EHEA的高拉伸延展性。因此,AM EHEA使得共晶团中的bcc纳米片层具有高应变硬化行为,这在传统的bcc纳米结构中是难以实现的。

为了研究变形机制,我们从中子衍射测量中分析了位错密度的动态演化。图3c显示了变形到不同应变水平的印刷EHEA沿加载方向的原位中子衍射谱。如图3d和补充表3所示,ρfcc首先从印刷状态的5.4×1014 m2缓慢增加到5%应变时的7.9×1014 m2,然后以更快的速度增加到15%应变时的1.3×1015 m2。相比之下,在印刷状态下,ρbcc的初始值更高,为7.4×1014 m2,随着应变的增加,其增加速度比ρfcc更快,在5%应变时达到1.8×1015 m2,在15%应变时达到2.9×1015 m2。ρbcc的更快增加与bcc的更高应变硬化速率密切相关,这与fcc纳米片晶相反(图3b)。

图4.介观尺度和原子尺度变形结构。a–c,虚拟明场PED显微照片,揭示了在约0% (a)、5% (b)和15% (c)拉伸应变下,体心立方(由红点表示)和面心立方(由绿点表示)纳米片层中位错亚结构的演变。PED相对于传统位错成像的优势是消除了大多数动态效应,带来更清晰的位错对比度。d–f,拉伸应变约为0% (d)、5% (e)和15% (f)时变形亚结构的高倍明场TEM显微照片。在5%应变下,在面心立方纳米片层中观察到由变形引起的堆垛层错,用黄色箭头突出。黄色虚线表示相界面。g–I,HRTEM显微照片显示了在大约0% (g)、5% (h)和15% (i)的拉伸应变下的原子级bcc和fcc相界面以及FFT图案。j–l,g–I中黄框区域的IFFT显微照片。注意,IFFT图案通过显示额外的半晶格平面仅揭示了位错的边缘成分,由黄色虚线圆圈突出显示,但是不容易看到螺旋成分。

我们使用PED来表征不同拉伸应变下的位错演化,见图4a–c。在印刷状态下,在体心立方和面心立方纳米片层中都观察到高密度的预先存在的位错,ρ体心立方为(7.4±1.1)×1014 m2,ρ面心立方为(5.4±0.3)×1014 m2(图4a)。印刷诱导位错的高密度对于AM金属来说是常见的,并且很可能源于印刷过程中产生的大热应力。当应变增加到5%时,在bcc中观察到比在fcc纳米片层中更广泛的位错增殖(图4b),这与中子衍射测量结果一致(图3d)。如由图4b,e的高度有缺陷的fcc/bcc界面产生的应变对比所证明的,位错倾向于在层状界面聚集。这一观察表明,层状界面作为位错的屏障和汇。体心立方纳米片层内的位错具有混合特征,由它们的曲线形态显示(图4a–f)。这种形态与体块bcc金属中典型的直螺旋位错形成对比。bcc纳米片层中位错更为各向同性的滑动行为归因于高工作应力,并且可以刺激更均匀的变形,从而为bcc纳米片层提供稳定的应变硬化。此外,形变诱导的堆垛层错在fcc纳米片层中被激活(图4e和扩展数据图6),其中全位错成核的临界剪切应力可能变得足够高,使得随着应变的增加,部分位错和堆垛层错将逐渐超过全位错。在约15%的应变下,bcc和fcc纳米片层都包含大量位错(图4c,f),这与我们的原位中子衍射测量一致。此外,纳米分辨率反极图(IPF)映射证实了变形期间两相之间持久的Kurdjumov–Sachs取向关系(补充图7),这通常有助于半相干相界面上的滑移传输。

我们研究了HRTEM下的纳米层状界面(图4g–I)。如使用(111) fcc/(110)bcc衍射斑点的反向FFT (IFFT)显微照片所示,在印刷状态下,界面及其附近的刃位错密度低(图4j)。随着应变水平的增加,在界面处观察到更多的刃位错,而面心立方和体心立方纳米片层中的位错密度似乎没有显著增加(图4h,k)。这一观察提供了在相界面有效储存位错的证据。随着进一步应变,不仅在界面处,而且在纳米片层内,特别是在bcc相中,观察到更多的刃位错(图4i,l)。这种趋势表明相界面的位错储存能力变得日益饱和,从而促进了纳米片层内的位错积累。总的来说,纳米片层界面可以有效地阻挡和储存位错,有助于我们的机械合金实现高强度和高加工硬化的完美结合。

我们的合金中的bcc纳米片晶的高应变硬化行为与传统的纳米晶bcc金属形成对比,传统的纳米晶bcc金属强度高,但延展性低,因为积累用于加工硬化的晶内位错的能力有限。在本发明中,面心立方纳米片层与半共格相界面结合,可以对体心立方纳米片层的塑性应变施加强约束,从而随着应变的增加稳定它们的塑性流动。然而,微尺度共晶团之间的应变相容性要求可以在另一层次的结构中提供约束,以促进bcc纳米片层中的加工硬化。这是因为具有不同晶体取向的相邻群体以及群体边界不仅可以限制位错通过纳米片层滑动到单个群体,而且可以增加塑性滑移传播到相邻群体的阻力。正如DP-CPFE模拟所证实的,有必要考虑微尺度菌落之间的这种相互制约,以将预测的晶格应变响应与实验测量相匹配(图3a)。此外,印刷引起的bcc纳米片层中的纳米级组成调制(图1g、h)可以进一步增加应变硬化,以促进bcc纳米片层的稳定塑性流动。由于我们的EHEA中的化学调制发生在比随机固溶体更大的长度尺度上,控制位错迁移率的能量景观的强度变得更高,使得bcc纳米片层中的位错运动更缓慢,正如补充部分7原位TEM应变实验所揭示的那样。因此,体心立方纳米片层中的纳米级组成调制可以增强对抗位错滑移的能力,导致更强的位错相互作用和更各向同性的位错滑移,从而促进硬化响应。

L-PBF的异质纳米片层结构的一个重要优点是产生了大的局部塑性应变梯度,导致了强的背应力硬化。如原位晶格应变测量所示(图3a),塑性屈服在fcc相中开始,而bcc相保持弹性。来自弹性bcc相的几何约束可能导致片层界面附近的强局部塑性应变梯度,这将由几何上必要的位错来适应。此外,在bcc相塑性屈服后,两个共同变形相之间的额外变形不相容性源于它们的塑性各向异性,即fcc和bcc滑移系统的不同取向和阻力,并且也将被几何位错调节。因此,面心立方/体心立方界面附近几何必需位错的持续累积,与HRTEM观察到的界面位错随载荷增加相一致,可能会产生强大的背应力,从而提高膜的流动应力。扩展数据图7显示了典型的加载-卸载-再加载曲线,具有明显的滞后回线,表明存在显著的包申格效应,随着加载强背应力从大约0.9 GPa增加到大约1.1 GPa。因此,与来自传统热机械处理的微层状EHEA中通过纳米沉淀物的后应力硬化相比,这种强后应力硬化反映了来自L-PBF的异质纳米层状结构的有益效果。

总之,我们利用L-PBF的增材制造和EHEAs的有利成分效应,开发了一类双相纳米片层合金,这些合金表现出高屈服强度和高拉伸延展性的优异组合,超过了其他先进的AM合金。分级双相纳米结构基序通常可应用于其他EHEA系统,以改善其机械性能。从强化和硬化行为中获得的机械见解可应用于高性能金属合金的设计,如铝合金和钛合金这些合金可形成各种复杂的多相层状结构。

材料制造

AlCoCrFeNi2.1 EHEA样品由商用M290(EOS)L-PBF机器制造,该机器装备有最大功率为400 W且焦点直径为100μm的镱纤维激光器。使用粒度范围为15微米至53微米(平均值为35微米)的气体雾化AlCoCrFeNi2.1 EHEA粉末。所有样品都是在氧气浓度低于1000 ppm的氩气环境中制造的。将4140合金钢板用作印刷基材,将其预热至80℃以减轻热残余应力的累积。为了优化全密度样品的打印,我们首先建立了一个由许多立方体(7×7×7mm3)组成的高通量样品库,这些立方体具有不同的激光加工参数。我们使用AccuPyc II 1340气体比重瓶来测量立方体库的密度,从而确定最佳印刷条件。我们选择产生相对密度高于99.5%的样品的参数来构建用于机械测试的矩形板。最佳激光加工条件列在补充表1中。重复增材制造工艺固有的原位热循环,也称为内在热处理,通过比较单轨道珠与多层大块样品和八重晶格的微观结构进行了研究(补充第8节)。为了研究后热处理对AM EHEA机械性能的影响,印刷样品随后在不同条件下退火,包括600℃下5小时,660℃下1小时,700℃下1小时,800℃下1小时,800℃下1小时加600℃下1小时,900℃下30分钟加600℃下1小时和1000℃下1小时,这些都是在管式炉中在氩气下以5℃/min的加热速率进行,随后用水淬火。铸态AlCoCrFeNi2.1样品是在高纯氩气保护下通过真空电弧熔化制备的。为了化学均匀性,将合金再熔化至少五次,然后在尺寸为80 mm(长)× 10 mm(宽)× 2 mm(厚)的水冷铜模具中固化。

组成分析

AlCoCrFeNi2.1原料粉末和打印样品的化学组成通过电感耦合等离子体质谱法分析金属元素和仪器气体分析非金属轻元素分析得到,包括氧和氮。

机械试验

通过放电加工从矩形板上切割出标称规格尺寸为8 mm(长)× 2 mm(宽)× 1 mm(厚)的狗骨形拉伸试样,最后抛光成1200碳化硅纸的冶金砂粒。准静态单轴拉伸试验在Instron 5969万能试验机上以2×10-4S-1的应变速率进行。应变由Instron non-contact AVE2视频引伸计测量,位移分辨率为0.5μm。对每种类型的样品重复两到三次测试。通过加载-卸载-再加载试验测量了背应力的变化。当以2×10-4s-1的应变速率加载到每个特定应变水平时,试样在力控制模式下以200N·min-1的速率卸载到30 N,然后以2×10-4s-1的应变速率重新加载。

中子衍射

在橡树岭国家实验室散裂中子源的beamline 7工程材料衍射仪上进行原位中子衍射拉伸试验。当加载轴与入射中子束成45°时,飞行时间中子衍射数据由与入射中子束成90°放置的两个探测器组沿加载和横向同时收集。标称规格尺寸为15 mm(长)× 2.6 mm(宽)× 3 mm(厚)的狗骨形拉伸试样用装有接触式引伸计的MTS加载架加载以测量应变。应变控制模式用于速率为2.8×10-6S-1的加载循环,而力控制模式用于2%、5%和10%工程应变下的卸载循环,以通过消除应力场对峰值加宽的影响,更精确地量化不同应变下的位错密度演变。狭缝尺寸为8 mm(长)× 3 mm(宽),以高强度模式收集中子衍射图样,晶格间距分辨率(δd/d)约为0.45%。连续加载-卸载循环期间记录的中子衍射数据随后以5分钟的时间间隔被截断。使用VDRIVE软件进行单峰拟合。使用GSAS软件通过全模式细化确定相重量分数。{hkl}反射的晶格应变εhkl由εhkl=(dhkl d0,hkl)/d0,hkl计算得出,其中dhkl和d0,hkl分别表示加载和“无应力”状态下{hkl}平面的晶面间距,见补充章节3。注意,中子衍射测量直接将晶格应变响应与{hkl}结晶族中的fcc和bcc相分离,从而有助于双相中的应力分配分析。残余晶格应变和晶间残余应力也在EHEA中进行了研究,见补充部分3。

印刷和断裂样品的极图也通过VULCAN的中子衍射进行了测量,这要求样品的轴向以5°的步长从原来的45°旋转到偏离入射光束方向0°。在每一步之后,样品相对于当前轴向方向以30°的步长从0°旋转到360°。在每一步旋转后,收集中子衍射数据2分钟,对每个样品总共进行120次测量。通过单峰拟合从衍射图中提取不同峰的积分强度,以生成完整的极图。

微观结构表征

TEM样品首先被机械抛光至约100μm厚,然后被冲压成直径为3mm的圆盘。使用Tenupol-5抛光系统对这些圆盘进行双喷射电抛光,抛光溶液为5%高氯酸、35%丁醇和60%甲醇,温度为40℃。所有样品首先在FEI Tecnai TEM内在200 KeV下进行检查。为了更好地说明AM EHEAs内部的位错,bcc和fcc相都倾斜到区轴([011]fcc和[111]bcc),并使用PED成像,进动角为0.3°,步长为3nm。PED相对于传统位错成像的优势是消除了大多数动态效应,导致更清晰的位错对比度。此外,通过将衍射图案与数据库进行比较,可以识别每个像素中的相位和取向。在运行于300 KeV的FEI Titan S/TEM上进行了HRTEM和HAADF-STEM观测,以便在原子水平上跟踪相界面的演变。在HAADF-STEM上进行EDX分析,以量化bcc和fcc相的组成。将光学显微镜、SEM和电子背散射衍射(EBSD)样品机械抛光至20nm的表面粗糙度。光学显微镜和SEM样品进一步在比例为1∶3∶8的硝酸、盐酸和乙醇溶液中蚀刻。使用Olympus BX53M光学显微镜在微分干涉对比模式下获得光学显微照片,以捕捉微孔分布并量化熔池尺寸。使用FEI Magellan 400仪器进行SEM观察。使用配备有来自牛津仪器的EBSD检测器的Tescan FERA SEM,以20kv的加速电压和100纳米的步长进行EBSD作图。

使用Thermo Fisher Nova 200双束聚焦离子束/扫描电镜制备APT样品。取出三棱柱楔形物,将其分段,安装到硅微尖端阵列柱上,使用30kv Ga+离子束磨尖,并使用2kv离子束清洗。APT实验使用CAMECA LEAP 4000XHR在激光模式下进行,基础温度为30k,激光能量为60pJ,检测率为0.5%,脉冲重复率为200 kHz。使用CAMECA的交互式可视化和分析软件(IVAS 3.8)对APT结果进行了重建和分析。

双相纳米片层结构对屈服强度的影响

考虑相对于相界面的位错堆积,使用Hall-petch关系估算屈服强度的片晶尺寸依赖性。作用在堆垛层错中领先位错上的局部应力是所施加的剪切应力τ,放大了n倍,n是堆垛层错的数量。当该局部应力达到临界应力τ*时,发生塑性屈服,导致穿过相界面的滑移传递。一般来说,这些剪应力与Hall–Petch方程有关,公式如下:

其中k0是强化系数,相对较小的晶格摩擦项忽略不计。我们在5%应变下对变形样品的TEM分析显示,平均堆积位错数量为n≈5,这可用于估计塑性屈服时的临界施加剪切应力τ:

其中L是堆积长度,取fcc片层的平均厚度的一半,G是剪切模量(Gfcc = 81 GPa,来自我们的DP-CPFE模型), b是Burgers矢量长度(bfcc = 0.254 nm,通过中子衍射测量)。因此,我们估计位错滑移通过界面传递的临界剪切应力为τ≈340 MPa。使用fcc相的泰勒因子,我们估计本发明的EHEA的拉伸屈服应力为大约1 GPa,占测量的屈服强度的大约75%。该分析表明,来自纳米片层的限制对打印的EHEA的高屈服强度发挥了重要作用。

bcc和fcc纳米片层中高密度的印刷诱导位错也对印刷后EHEA的高屈服强度做出了重要贡献。我们用泰勒硬化定律估计了这种强化效应:

其中M是泰勒因子(fcc相为3.09,bcc相为2.71),α是无量纲前因子(fcc相约为0.2,bcc相约为0.24),G是剪切模量(fcc相为81 GPa,bcc相为57 GPa),b是Burgers矢量长度(通过中子衍射测量fcc相为0.254 nm,bcc相为0.248 nm),ρ是预先存在的位错密度(fcc相为(5.4±0.3)×1014 m2,bcc相为(7.4±1.1)×1014 m2)。通过混合fcc相和bcc相各自的贡献的规则来估计由预先存在的位错引起的强化效果,给出280 MPa的屈服强度的总增加。因此,来自纳米片层结构和印刷诱导的位错的组合强化效果给出了大约1300 MPa的估计屈服强度,这与测量的屈服强度非常一致。

扩展数据图1.

中子衍射获得的印刷AlCoCrFeNi2.1的极图。a、装载前FCC-(111)、(200)、(220)和(311)的极点图。b、装载前BCC-(110)、(200)、(211)和(321)的极图。C、断裂后面心立方- (111)、(200)、(220)和(311)的极图。因为BCC峰在断裂后显示出广泛的展宽,所以单峰拟合在BCC的许多束入射方向和极图处不收敛 骨折后的方位不可用。在所有柱形图中,加载方向(LD)在平面外,横向方向(TD)沿着水平方向,构建方向(BD)沿着垂直方向。在加载之前,印刷的样品显示出相当弱的织构,具有FCC (110)//BD的稍微优选的取向。断裂后形成FCC-(111)//LD织构,表明在FCC相的{111}面上有明显的位错滑移。

扩展数据图2.

扩展数据图3.

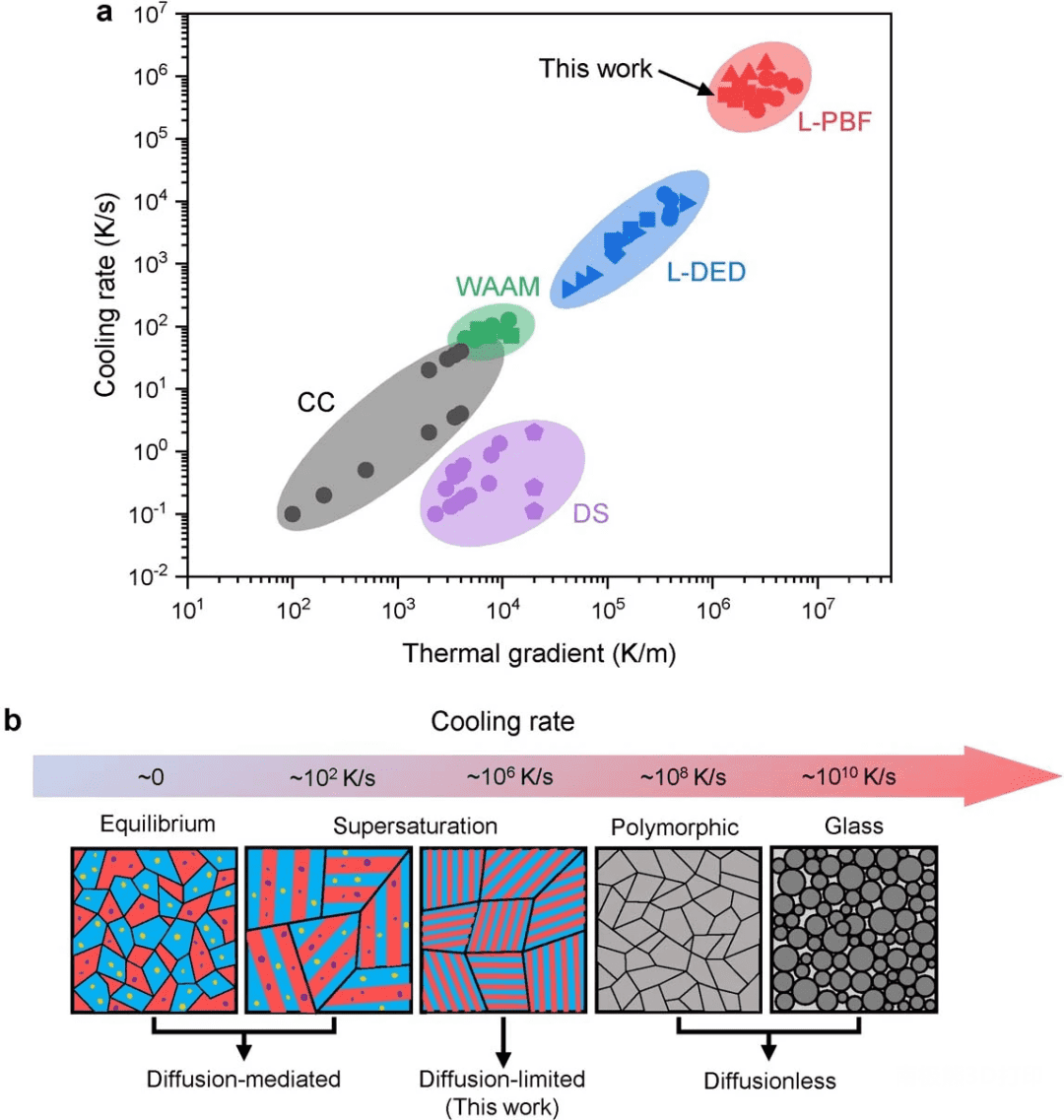

通过L-PBF实现的极端加工条件以及由此产生的多组分共晶合金的高度亚稳态微观结构。a、几种增材制造方法之间的冷却速率和热梯度比较,如本研究中使用的激光粉末床熔合(L-PBF)、激光定向能量沉积(L-DED)、丝弧添加制造(WAAM)以及常规铸造(CC)和定向凝固(DS)。极大的冷却速率和热梯度是L-PBF独特的时空特征所固有的,因此导致了我们的EHEAs的扩散限制凝固和远离平衡的微结构。b,典型双相多组分共晶合金的冷却速率对微观结构形态和长度尺度影响的示意图。

(责任编辑:admin)

最新内容

热点内容

NASA与ICON联手推进太空3D

NASA与ICON联手推进太空3D 第八届医院3D打印论坛:个

第八届医院3D打印论坛:个 3D打印巨头Stratasys收购

3D打印巨头Stratasys收购 Nature子刊:3D打印技术助

Nature子刊:3D打印技术助 全球两大3D扫描仪巨头合并

全球两大3D扫描仪巨头合并 美国交通部长称,FAA正借

美国交通部长称,FAA正借 美国空军2860万美

美国空军2860万美 美国军工企业强强

美国军工企业强强 美国斥资450万美

美国斥资450万美 GoEngineer通过收

GoEngineer通过收 3D食品打印:烹

3D食品打印:烹 卡内基梅隆研究人

卡内基梅隆研究人