七个工作包实现轻量化+低碳!德国BMWK资助两大研究所增材制造液压元件开发

通过金属3D打印技术来制造液压歧管,在进行产品设计时无需考虑交叉钻孔的设计约束,并且可以将锋利的角换成圆形弯曲的设计从而减少湍流现象。开发增材制造液压歧管工艺路线,亚琛工业大学DAP数字增材制造研究所与亚琛工业大学ifas流体动力驱动和系统研究所执行了HyRess项目,该研发项目由德国联邦经济和气候保护部 (BMWK) 资助,作为轻质技术转让计划 (TTP Leichtbau) 的一部分。

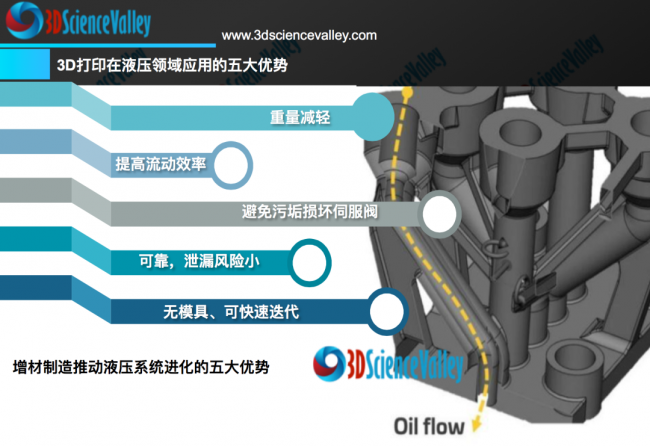

3D打印实现轻量化流体元件

©亚琛工业大学

除了需要考虑如何去除困住的金属粉末(需要留有通道),还需要在将被加工的接口区域还添加了加工余量设计,以通过后期的后处理加工达到所需的装配公差。后期,或还需要进行 CT 扫描以确定是否所有粉末都已从通道中清除。

© 3D科学谷白皮书

液压歧管是用于引导液压系统连接阀、泵和传动机构内的液体流动。它使得设计工程师可以将对液压回路的控制集成在一个紧凑的单元内。通过传统的加工技术制造液压歧管,首先要切割和加工铝合金或不锈钢坯料,使其达到规定的尺寸,之后进行钻孔以形成液体流动通道。由于要完成复杂钻孔,因此通常会用到特殊工具。通道内还需要一些堵塞头,以正确引导液体在系统内的流动路线。

移动机械的电气化对驱动概念和部件重量提出了新的要求。因此,体积可变、高度集成的组件日益成为研究的焦点。为了以节约资源和轻量化的方式制造这些部件,增材制造等新的制造技术正在被越来越多地使用。

与传统液压阀块规则的长方块状结构相比,3D打印-增材制造液压歧管带给人的最直观印象是其结构不再是规则的阀块,而是一组具有不规则形状的“管道”。

在液压歧管方面,基于3D打印-增材制造技术重新设计液压歧管价值体现在两个方面,一方面是重量得到减轻,使用的制造材料相应减少。另一方面是提高设计自由度,优化内部流体通道的设计,减少流体效率的损失。增材制造的液压歧管可应用在农业机械、赛车、航空、帆船等多种机械设备的液压阀体中。

需要注意的是当歧管的入口和出口保持与原来设计的位置相同时,虽然通过3D打印-增材制造技术提供了使用拓扑优化和创成式设计等技术来显着减少歧管质量的空间,所以说3D打印的液压歧管的设计并不是完全自由的,仍然受到组件整体位置的限制。

由于增材制造的几何自由度,可以设计和制造流量优化的通道,从而减少液压部件的功率损失。通过实施仿生几何结构,早在设计阶段就可以支持资源效率的提升,此外,HyRess项目项目通过增材制造和热后处理的智能结合,为减少二氧化碳排放做出了贡献。

HyRess项目通过增材制造实现的益处包括:轻质结构、流程优化、功能集成、节约资源、自动化程序。

HyRess项目的发力点包括几何元素识别、可增材制造通道几何形状的设计、后处理解决方案的开发、在紧凑型装置的阀块上测试样品。

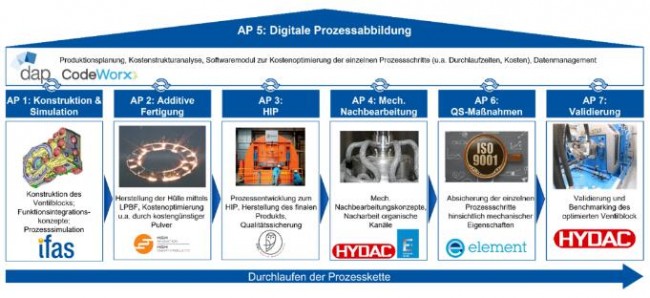

HyRess项目由七个工作包(WP)组成,持续时间为 3 年。七个工作包在项目持续期间沿着整个流程链系统地收集数据,提供从生产到产品开发的直接反馈。

亚琛工业大学ifas流体动力驱动和系统研究所的任务主要集中在数字工程领域,为了满足资源节约型生产和液压元件高度集成的需求,轻量化液压元件的构造原理越来越多地被采用。通过减少材料需求和减轻部件重量,可以节省二氧化碳。

然而,增材制造也带来了在开发过程中必须考虑的设计限制。例如水平构建方向上的圆形通道几何形状的最大直径。HyRess项目正在研究无需支撑结构即可完成的自支撑通道几何形状。增材制造液压部件的潜力将通过该项目中开发的演示器进行展示,演示器设计的主要目标是减轻重量、优化气流引导和紧凑性。

增材制造和热等静压(HIP)的结合正在研究中,预计这将使 LPBF的能耗和交货时间减少 80%。除了两阶段生产过程外,还在质量保证方面进行研究,以减少废品,以及基于生产数据的组件设计效率。通过测试水雾化粉末,该研究项目旨在替代目前用于增材制造的温室气体密集型气体雾化粉末。此外,作为工艺优化的一部分,联盟合作伙伴正在为自己设定目标,提高 LPBF 工艺中金属粉末的回收率和 HIP 工艺中氩气的回收率。

根据3D科学谷,当前一种用来探索去除被困粉末的方法是化学蚀刻。通过化学蚀刻可以去除大部分被困的粉末,也显着改善了表面光洁度。然而,对于化学蚀刻仍然无法去除的粉末,另外一种方法是在设计中添加了额外的除粉口,便于除粉。

此外,考虑到后期机加工端口的便利性,在设计过程中可以选择移动一些通道的设计,从而使得夹具保留在零件底部,并在一次装夹设置中通过5 轴机床可以加工液压歧管上的所有端口。

除了机加工后处理,根据3D科学谷,许多常见的抛光后处理技术可以使3D打印零件达到表面粗糙度的要求。然而,这些工艺不一定是制造商独立完成的,当需要外包加工时,就会产生运输和管理费用等额外的成本。当需要多方参与时,质量问题的风险也会增加。

(责任编辑:admin)

NASA与ICON联手推进太空3D

NASA与ICON联手推进太空3D 第八届医院3D打印论坛:个

第八届医院3D打印论坛:个 3D打印巨头Stratasys收购

3D打印巨头Stratasys收购 Nature子刊:3D打印技术助

Nature子刊:3D打印技术助 全球两大3D扫描仪巨头合并

全球两大3D扫描仪巨头合并 美国交通部长称,FAA正借

美国交通部长称,FAA正借 美国空军2860万美

美国空军2860万美 美国军工企业强强

美国军工企业强强 美国斥资450万美

美国斥资450万美 GoEngineer通过收

GoEngineer通过收 3D食品打印:烹

3D食品打印:烹 卡内基梅隆研究人

卡内基梅隆研究人