如何计算金属3D打印零件的理想工艺参数-下篇(2)

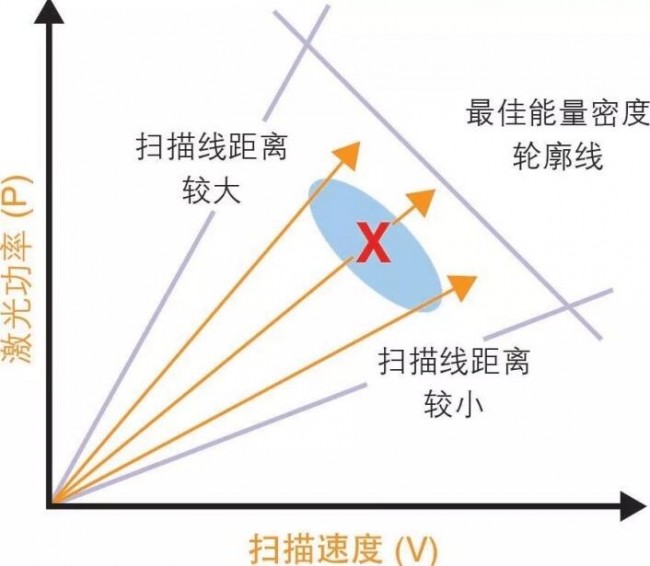

图13 扫描线距离对熔融工艺结果的影响。来源:雷尼绍

但是,由于上文上述的原因,这样做会导致材料特性变差。越靠近深孔形成区,工艺安全系数就越低,因此这些参数可能不适用于某些几何形状。所以必须选择一个能够达到中央P-V轮廓线的扫描线距离,该轮廓线应远离熔融不足和深孔形成区间。上图中蓝色区域中的参数组合应能实现合格的工艺结果,但是“X”是最理想的加工点。由于来自激光光束的大部分能量都被吸收在熔融轨道中心的激光光斑内,因此,一般来说,与光斑尺寸(或熔融轨道宽度的一半左右)最相近的扫描线距离的加工效率最优。

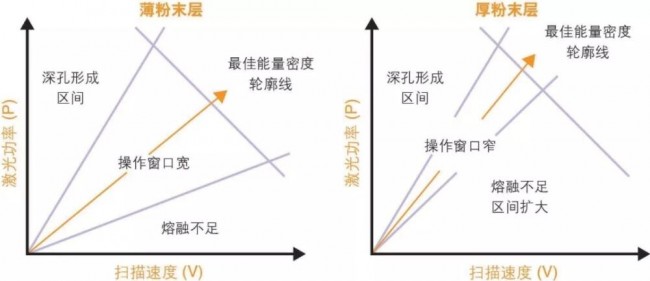

在上文讨论的情形中,层厚是固定的。如果改变层厚又会如何?如果对表面光洁度要求不高,是否可以增加层厚以提高加工效率?在一定程度上,答案是肯定的。显然,粉末层越厚就要求激光能量渗透更深,才能确保与下方的金属层完全融合。为了获得最优的能量输入以完全熔融材料, 随着层厚增加,必须相应增加每层的能量输入。如此一来,能量密度轮廓线变得更加陡峭。

图14 层厚与操作窗口大小成反比。来源:雷尼绍

层厚增加会扩大图14上的“熔融不足”区间,从而缩小其与深孔形成区间之间的间隙。深孔形成区间本身可能不会随层厚出现很大变化,因为这种效应由激光光斑的强度和速度以及激光光斑与材料的相互作用方式控制。

因而,操作窗口逐渐变小,最终在某个层厚上,在保持熔池稳定并且与下方的金属层充分融合的同时,无法渗透足够的深度。能够提供合理的操作窗口的可行层厚因材料而异, 但是一般来说,当激光功率达到500 W,光斑直径为70 至100微米时,可行层厚范围为30至90微米。针对较厚的粉末层,可以相应地增加光斑尺寸,以降低较高激光功率下的光斑强度。然而,这种变化会导致保真度损失,熔池尺寸和飞溅物增加,并且还可能影响微观结构和材料特性。

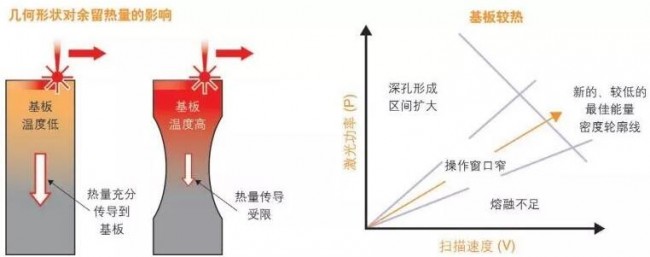

需要较宽的操作窗口的原因是,加工件上所有区域的热条件并不总是恒定的。每增加一层,热量就会向下传导到下方已加工的金属层中。热量散发情况取决于零件的局部几何形状和材料特性。如果与下方的基板之间有良好的导热连接,那么热量将有效消散。相比之下,如果零件的几何形状包含薄壁,或者如果在较薄的部分上方直接加工实体部分,那么热量将无法顺利向下传导,导致较多的热量余留在零件最顶层附近。这种效应在导热率相对较低的材料(例如Ti6Al4V)中最为明显。参见图15a。

图15 a几何形状对余留热量的影响;b 余留热量使操作窗口变窄。来源:雷尼绍

在这种条件下,基板和粉末已被预热,因此只需要较少的能量输入即可产生相同的熔融效果。这种预热对熔融过程的影响是,扩大了深孔形成区间,导致以更低的功率便会形成深孔孔隙。新的最佳能量密度轮廓线比原来的更低,而且操作窗口更窄。参见图15b。一种可能的补救措施是,使用模拟技术来确定零件可能过热的区域,并减少在这些区域中输入的激光能量,以抵消这种预热效应。将这一点与上文所说的层厚因素相结合得出的结论是:采用厚粉末层加工薄壁零件的难度很大。

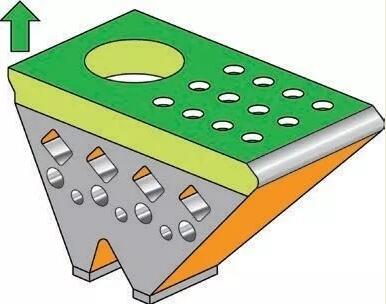

上文关注的重点是计算每种材料的理想实体工艺参数,从而尽最大可能提高金属零件的加工效率。但是,一个有效的参数集需要不只一种设置,因为零件的不同区域存在不同的熔融和冷却条件。为制成满足最终用途的零件,必须在实体参数中补充适合所加工的各种几何形状的专门设置。每个零件都由许多实体部分和不同方向的表面组成。实体部分的加工要求是密度高、加工速度快、材料特性优。然而,边界部分的优先考虑因素有所不同。这部分最重视的可能是表面光洁度,以避免隐藏表面缺陷,进而导致零件在序后处理期间发生损坏。下表面一般冷却较慢,因为它的下方没有固体基板,因此在这个区域,需要尽量避免变形和浮渣。

图16 实体边界、上表面和下表面通常需要与零件实体不同的参数。来源:雷尼绍

通常在这些区域需要运用截然不同的参数,因此, 即使标称参数集中也包含针对零件不同区域的多种设置和扫描策略。为确保零件的所有区域都达到最优质量, 需要开发更多应用特定参数。

工艺参数选择对于增材制造加工成功至关重要,因为它决定了材料将如何熔融和固化以形成我们需要的零件。由于每种合金粉末都以不同的方式吸收激光能量、传递热量、流动并固化,因此必须针对待熔合金的具体特性来选择工艺参数。必须在增材制造设备的能力范围内确定一个宽操作窗口,并在窗口中间找到最优加工点,而且这个点的安全余量应能够适应各种局部熔融条件。即使如此,某些几何形状可能仍需要修改参数方可适应余留热量的变化。边界和下表面区域也可能需要不同的工艺参数和扫描策略,才能满足表面光洁度要求。

(责任编辑:admin)

Himed评估不同喷砂磨料在3

Himed评估不同喷砂磨料在3 粉末粒径可以控制增材制造

粉末粒径可以控制增材制造 Divergent公司以3D打印技

Divergent公司以3D打印技 浙大口腔医学院:生物3D打

浙大口腔医学院:生物3D打 新型类器官样神经血管球促

新型类器官样神经血管球促 推动粘结剂喷射(铸造/金

推动粘结剂喷射(铸造/金 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复