由航空涡轮机支架重塑,看西门子如何赋能航空航天增材制造工业化应用

提高燃油效率,制造节能、环保、高效的飞机,是商用航空制造领域追求的目标。飞机所能够实现的每一克减重都将对降低燃油消耗产生积极的影响。在飞机的整个生命周期中,重量每减少1千克,就可以减少24,000加仑的燃料消耗,并减少250吨的二氧化碳排放[1] 。

增材制造技术制造复杂零部件的能力,为飞机轻量化零部件制造带来了新能可能性。航空涡轮机支架是飞机中一种非常适合通过增材制造技术实现设计优化的零件[1]。专注于航空航天与国防应用的端到端金属增材制造业务的制造商Sintavia,通过增材制造技术实现了轻量化航空涡轮机支架的重新设计。其中体现了增材制造在实现飞机减重中的潜能。

在轻量化航空涡轮机支架的开发中,正如Sintavia 的端到端金属增材制造解决方案一样,Sintavia 采用了端到端的增材制造软件解决方案。他们正在由使用各种单独的增材制造软件,转向采用Siemens NX增材制造软件套件,无缝地集成设计、打印、后处理和最终的零件检查等工作。[1]

▏更轻、更耐用

涡轮机支架是通过增材制造技术实现设计优化的理想选择。它是一种承力结构,作用比较单一,在进行重新设计时,只要满足相对较小少的功能规格,就能够对原始设计进行替代。[1]

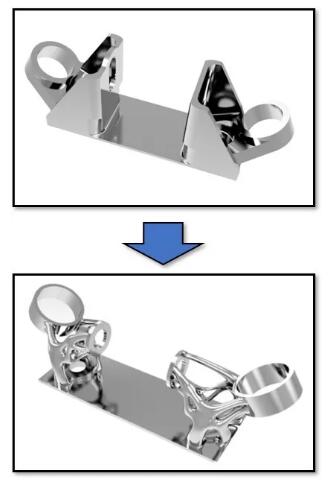

识别故障模式的原因和后果及其相应的负载条件为重新设计提供了一个起点。在进行面向增材制造的支架重新设计时,加载约束条件与原始零件设计被一起纳入了拓扑优化设计的程序中。相比原始设计,拓扑优化的设计与其占据的空间相同,但由于去除了不必要的材料,支架的重量降低了,并且理论上可承受与原始零件相同的载荷。[1]

增材制造(下图)支架比传统设计更轻,并与传统支架一样坚固。来源:Sintavia

Sintavia 制造并测试了一系列重新设计的涡轮机支架。在支架的测试与设计迭代过程中,Sintavia还通过增材制造技术制造了施加载荷用的工具以及在拉伸强度和疲劳测试中使用的支架固定夹具。经过一系列的迭代和测试,最终获得的增材制造支架比原始设计更轻巧、耐用。[1]

▏无缝集成的完整增材制造流程

在支架的增材制造应用中,增材制造技术在实现产品设计重塑,同时实现显著减轻重量与保持或提升产品性能方面,为制造商提供了新的可能性。作为一种适合通过增材制造技术实现设计优化的部件,3D打印支架在航空、航天领域的应用都已从最初的设计探索阶段,进入到了实际生产与应用阶段。

而在每一种满足适航认证的3D打印零件生产背后,都离不开端到端的完整增材制造工艺流程的支撑,增材制造工艺流程涵盖制造设备与软件两个方面。

Sintavia在航空涡轮机支架开发中取得成功的关键在于对整个增材制造过程的垂直整合,他们将增材制造与机械加工、表面精加工和热处理等后处理系统相整合,并建立了内部测试机构,对进料打印粉末和出料粉末进行质量检查。这为Sintavia 从增材制造开始到完成最终的零件制造提供了深刻的见解,其工程师可以更好地了解原材料特性、产品设计、工艺参数和后处理的变化将如何影响最终零件的性能。[1]

西门子NX 端到端增材制造软件解决方案。来源:ARC Industry 论坛Sintavia 演讲资料

增材制造的设计是一个复杂的多步骤过程,需要大量迭代,为了保持这一工作的敏捷高效,需要一套集成的软件工具,使这些步骤进行无缝衔接。正如Sintavia 的端到端金属增材制造解决方案一样,Sintavia 采用了端到端的增材制造软件解决方案。他们正在由使用各种单独的增材制造软件,转向采用Siemens NX增材制造软件套件,无缝地集成设计、打印、后处理和最终的零件检查等工作。[1]

在以上西门子NX 端到端增材制造软件解决方案中。图1为NX软件在产品设计优化阶段的应用,包括创成式设计、拓扑优化、轻量化、进行FEA/CFD 仿真等;图2 为NX软件在3D打印数据前处理阶段的应用,例如确定如何添加支撑结构、确定摆放位置;图3和图4 为NX软件在打印规划阶段的应用,包括进行打印过程模拟,识别和预测3D打印零件的热变形、残余应力、切片、生产扫描路径等。图5和图6 为NX软件在打印后处理与检测中的应用,包括规划精加工刀具路径和规划质量检测的坐标测量仪刀具路径。

▏赋能增材制造工业化应用

增材制造走向工业化生产所面的障碍之一,是在制造设备硬件端与设计数据端存在着众多互不连接的过程链,在数据端从零件的设计,到仿真模拟,再到打印前的准备,以及后续的与后处理加工设备的衔接中,存在着多种文件格式转换步骤,打断了从设计到制造过程中的数据主线,让CAD、CAE和CAM的数据之间没有办法进行相互验证和更新。同时,流程中众多硬件与软件让整个工艺流程断裂,没有办法对整个过程中的操作进行追溯,容易发生工作过程的失控。

来源:西门子

西门子提出了”提供集成的端到端单一系统,实现增材制造工业化应用” 的愿景,面向产品开发和生产提供端到端集成软件系统,助力生产制造企业实现增材制造零件生产。西门子NX 软件的增材制造功能通过无缝集成促进了从设计模型和打印零件的整个过程,无需在应用之间转换零件,也无需对零件重新建模。制造企业中的多个生产团队能够用一个综合性系统并行处理同一个零件。

在此过程中,用一个智能模型就能驱动整个过程,消除不同应用程序之间的数据转换,从而实现无缝的“设计到 3D 打印”工作流程。对于航空航天与国防领域的制造商来说,西门子NX 端到端增材制造软件,尤为有意义的是,由于消除了数据在多步骤之间的转换,转换中可能出现的错误也得到避免,提高3D打印零件的可追溯性。

(责任编辑:admin)

Himed评估不同喷砂磨料在3

Himed评估不同喷砂磨料在3 粉末粒径可以控制增材制造

粉末粒径可以控制增材制造 Divergent公司以3D打印技

Divergent公司以3D打印技 浙大口腔医学院:生物3D打

浙大口腔医学院:生物3D打 新型类器官样神经血管球促

新型类器官样神经血管球促 推动粘结剂喷射(铸造/金

推动粘结剂喷射(铸造/金 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复