3D打印如何影响复合材料制造

复合材料已在各种应用中占据一席之地。它们为制造各种有价值的部件(尤其是主要的飞机部件)提供了成熟的材料和方法。复合材料的应用仍在进步,而今天,3D打印正在加速这一进步。增材制造技术的发展提供了一种无需模具就可以用复合材料制造零件的方法,同时,AM-增材制造为复合材料行业的制造方式提供了新的选择。

更灵活的复合材料制造

根据ACAM亚琛增材制造中心,3D打印-增材制造的发展趋势朝向多维度的深化层面,面向量产应用,向应用端深度延伸走向产业化的一条发展路径是新材料与新制造工艺的结合。

“复合材料”通常是指用连续或不连续纤维增强的热固性或热塑性聚合物基质材料,这些纤维通常是碳纤维;玻璃纤维;或天然纤维,如黄麻、亚麻、芳纶或玄武岩纤维。

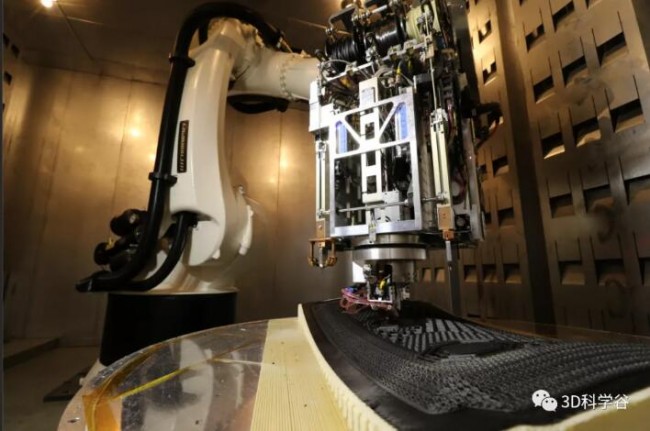

复合材料制造和增材制造在 Electroimpact 的该系统中串联

复合材料制造和增材制造在 Electroimpact 的该系统中串联

© Electroimpact。

根据3D科学谷的市场研究,以飞机行业为例,1970年客机的复合材料为零,如今,波音梦幻客机是80%的复合材料。此外,以汽车行业举例来说,GE能够在1980年代用塑料零件代替汽车上许多无应力的钢零件,例如保险杠和空气滤清器外壳。增材制造的碳纤维复合材料零件可以以相同的方式成功地替换许多现存的零件。

根据3D科学谷的了解,汽车领域对于碳纤维复合材料3D打印最早的机会可能会落在诸如扰流板、方向盘或门把手之类的零件上,再逐渐走向取代大型结构部件的发展方向。

对受众而言,当前复合材料最有价值的终端市场是航空航天。在航空航天领域,复合材料用于各种零件和结构,包括机身蒙皮、纵梁和框架;机翼结构,包括机翼蒙皮、翼梁和纵梁;和尾部结构;以及更离散的部件,如窗户周围,内部部件,包括行李储物箱和内部隔板。飞机内的壁通常也由复合材料制成。

同时,按材料量计算,其他的终端市场还包括风电行业,例如复合材料制成的风力叶片。

对于复合材料的制造来说,增材制造的作用是可以更高效、更快速地制造零件,当考虑离散零件或小批量制造时,这些零件可能无法通过现有的复合材料制造来制造。增材制造使之成为可能,通过在添加剂中使用连续纤维,将引入强度和刚度元素,这使得零件的应用方面更上一层楼。

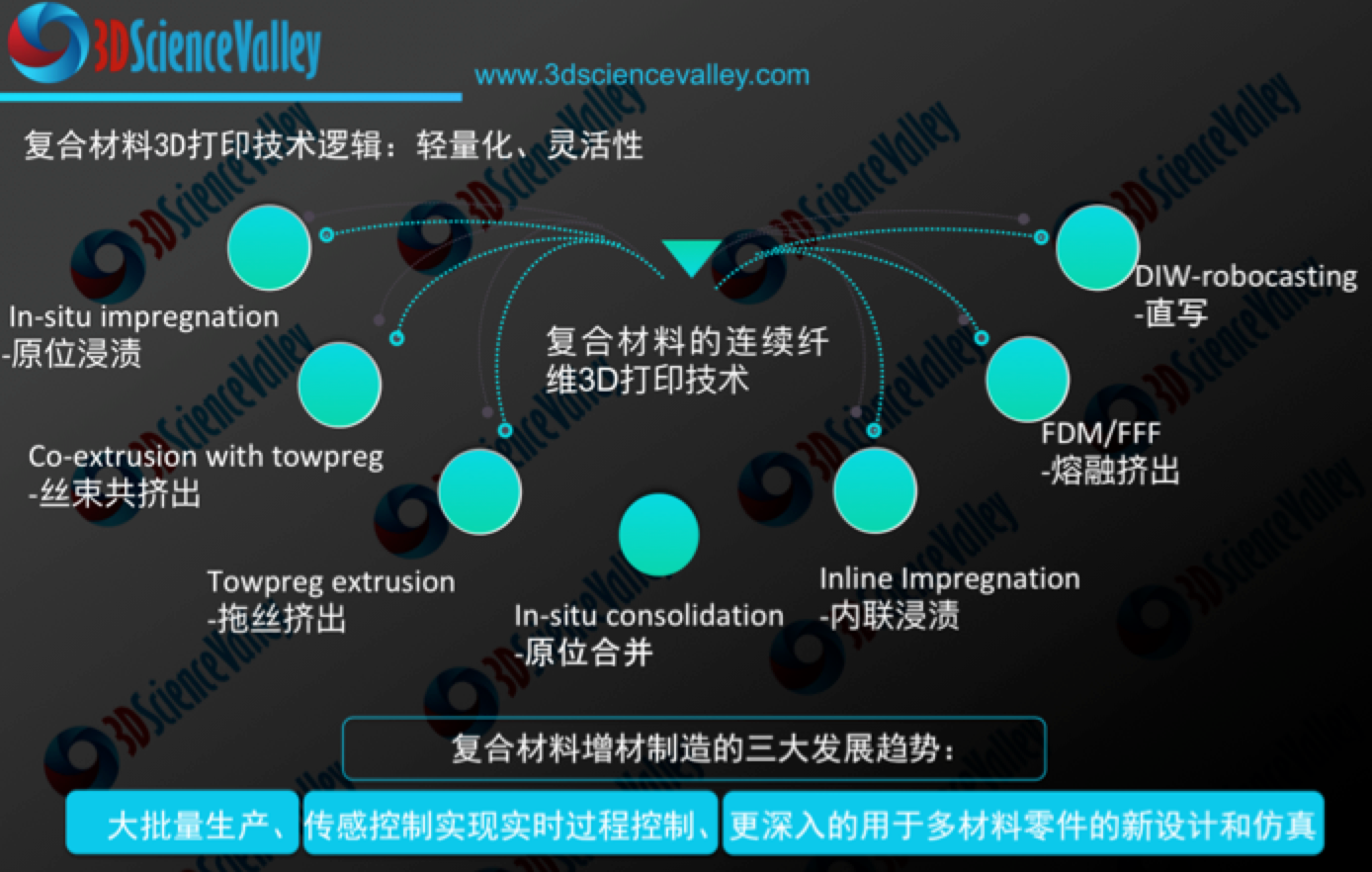

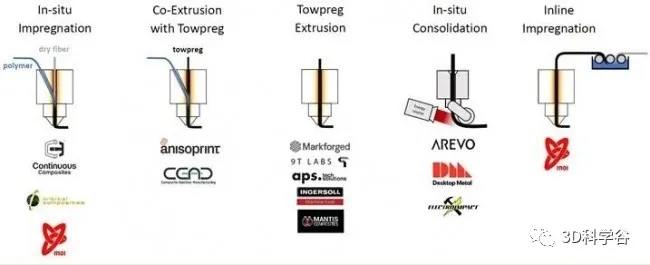

当然复合材料的连续纤维3D打印从技术上分为不同种类,让我们先来大致了解下国外目前这个领域活跃的不同的技术:

l In-situ impregnation-原位浸渍:将干纤维送入喷嘴,同时在通过共挤出进行沉积的过程中,通过一种或多种流入方式注入基质材料。在沉积前将基体引入,加热并原位浸渍纤维。l Co-extrusion with towpreg-丝束共挤出:代替干纤维,将预浸料/薄预浸料带送入喷嘴,加热并与其他基质材料共挤出。通常,丝束中的基质与共挤出中的基质相同。Anisoprint是一个例外,其中的预浸料基质是热固性的,而共挤出是热塑性的。

l Towpreg extrusion-拖丝挤出:丝束料的输入被加热并挤出而没有任何其他材料。

l In-situ consolidation-原位合并:这种工艺类似与热塑性塑料自动纤维铺放(AFP)的缩小版本,其中在沉积时将输入的热塑性丝束/预浸料带原位固化。在进料过程中,原料由喷嘴处的外部能源加热,然后在沉积过程中通过压力辊放置和固化。l Inline Impregnation-内联浸渍:与3D细丝缠绕类似,在将纤维传输到打印头时将其浸渍。如同丝束挤出一样,沉积是通过喷嘴进行的。

另外丝束挤出通常被描述为熔融沉积(FDM),该术语由Stratasys注册了商标。

在3D打印行业中,为了避免与Stratasys注册的商标发生冲突,通常用熔融长丝制造(FFF)表示该工艺。不过连续长丝制造(CFF)则具体特指使用连续纤维增强进行3D打印。此外,短纤维复合材料也不甘示弱,根据3D科学谷的市场观察,劳伦斯·利弗莫尔国家实验室-LLNL的改进型直接墨水书写(DIW-也被称为robocasting)已经成功3D打印航天级碳纤维复合材料,成为第一个这样做的研究实验室。被描述为“终极材料”的碳纤维复合材料开辟了创造轻量化、强于钢件的可能。

那么有哪些零件现在可以用复合材料制造,或者由于AM-增材制造工艺可能变得更容易?

根据3D科学谷的市场观察,航空航天工业中大量使用的各种支架和紧固件——尤其是一些航空结构。例如机身蒙皮内一系列的框架和纵梁。在当前的制造体制下,需要一个机械紧固件将框架和结构连接到机身蒙皮。目前正在使用各种复杂的支架和紧固件以及使用传统复合材料制造(压缩成型)制造的其他硬件来完成这项工作,可以看到未来可以根据数量和材料要求通过增材制造更有效地完成这项工作。

当然不仅仅是飞机这样的大型应用场景,3D打印复合材料在小场景中也有着充满想象力的应用空间。

AM-增材制造使复合材料对于更小、更复杂和小批量制造的零件越来越实用。例如复合材料生产商 Hexcel 还使用该公司的“HexAM”复合材料增材制造工艺制造的 3D 打印无人机 (UAV) 组件。

不过当谈到小批量、有些复杂的零件时,更值得想象的零件可能是替代今天的机加工金属零件。复合材料取代金属部件已成为复合材料行业的运作方式已有大约 50 年。不过增材制造的复合材料要替代金属制品,需要注意解决所面对的挑战。

一些挑战包括两层之间的粘合力,即Z向强度。在 Z 方向实现与 X 和 Y 方向相等的强度至关重要,这意味必须在层之间进行一些机械交互或机械互锁。

另一个挑战是热膨胀系数 (CTE),管理 CTE 至关重要,不过很多方法可以做到这一点。

尽管存在着一定程度的挑战,根据3D科学谷的市场观察,越来越多的AFP开发商进入到增材制造领域。举例来说Electroimpact 是复合材料行业最活跃的 AFP 开发商之一,该公司是波音的供应商,开发了大量将复合材料应用于 787 飞机的技术。

Electroimpact 最近推出了自己的增材制造系统,将 AM-增材制造与AFP相结合。通过一个由两部分组成的系统来实现,该系统应用增材制造来构建可能称之为心轴的东西。然后它使用 AFP 或类似 AFP 的系统将碳纤维带缠绕在该工具的心轴周围,以构建复合部件。心轴可以被 3D 打印成想要的任何形状,然后在围绕它缠绕碳纤维后,心轴可以以某种方式被洗掉或移除。

根据3D科学谷的市场观察,一个既定的发展趋势是,业界将看到增材制造和复合材料制造工艺之间越来越多的积极碰撞。

根据3D科学谷,复合材料增材制造的三大发展趋势:一是我们将继续看到流程和系统的工业化,硬件与软件发展的结合将更加支持大批量生产。二是对系统进行更多的传感控制,以实现实时过程控制-热,尺寸和光学传感可提高过程公差。三是用于提高3D打印操作效率的新软件(例如,预处理工作流程,作业管理等)更加成熟,从而更深入的用于多材料零件的新设计和仿真。

另外一个发展趋势,是高通量与低成本的增材制造复合材料技术的出现,其中的代表性企业Arris Composites通过其专有的Additive Molding™ 制造技术,将增材制造工艺与模具工艺相结合,实现了高强度和轻量化复合零件的批量生产。这种新工艺以与塑料成型产品相同的速度生产高级碳纤维材料。

不过根据3D科学谷的市场观察,目前市场上那些原来成熟的复合材料制造工艺并没有被完全被增材制造取代的风险。目前更多的发展趋势是复合材料AM增材制造工艺将越来越多地集成到复合材料制造工具包中,并且 AM-增材制造工艺将更多地与现有复合材料制造工艺集成以增加功能。

增材制造正在为复合材料制造增加新活力,根据3D科学谷的市场观察,例如Hexcel 刚刚推出了一种 3D 可打印材料,可以集成光纤以对部件进行健康监测。

另外一个案例是来自 Uchida 的 C-FREX 外骨骼,旨在为脊髓损伤患者提供活动能力。复合材料提供轻量级设计,这里面的大多数零件是通过传统的复合材料工艺制造的,通过3D打印制造那些用于为个人量身定制的组件。

总体来说,AM-增材制造提供了当今不存在的设计灵活性和制造灵活性。这是行业中发展最快、最具活力的部分之一—

(责任编辑:admin)

Himed评估不同喷砂磨料在3

Himed评估不同喷砂磨料在3 粉末粒径可以控制增材制造

粉末粒径可以控制增材制造 Divergent公司以3D打印技

Divergent公司以3D打印技 浙大口腔医学院:生物3D打

浙大口腔医学院:生物3D打 新型类器官样神经血管球促

新型类器官样神经血管球促 推动粘结剂喷射(铸造/金

推动粘结剂喷射(铸造/金 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复