(二)磁体的增材制造:3D打印+拓扑优化=下一代电机

随着3D打印技术的发展,3D打印从打印电动机外壳,到定子绕组,到电动机,在获得不断的突破。

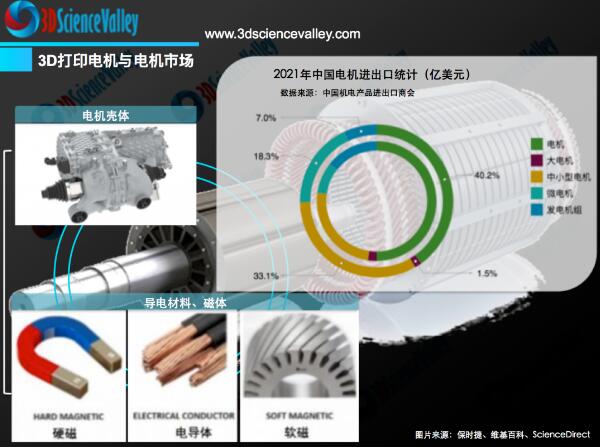

3D打印电机与电机市场

强韧的发展与活力

根据中国机电产品进出口商会,2021年,尽管全球疫情带来国际海运、原材料价格大幅波动,电力供应紧张等多重困难,我国电机行业以完整的供应链、庞大产能、效率与价格优势,仍展现出较强的行业韧性与活力,电机产品出口总额破200亿美元,创历年新高。受益于各国制造业明显恢复,国际市场需求普遍增长,2021年我国电机行业出口的持续增长,取得骄人的成绩。

在全球净零目标下,电机行业节能减排,绿色发展将是必由之路。2021年工信部、市场监管总局联合发布《电机能效提升计划(2021-2023年)》,明确提出到2023年高效节能电机产量达到1.7亿千瓦,在役高效节能电机占比达到20%以上。扩大高效节能电机绿色供给,拓展高效节能电机产业链,加快高效节能电机推广应用,推进电机系统智能化、数字化提升,将是“十四五”时期重点工作,电机能效提升将是大势所趋。2021年,我国电机产品出口最主要的依然为中小型电机,同时大电机、微电机、发电机组等出口额同比均实现两位数增长。

未来的驱动任务-无论是在工业领域还是交通领域-都对各个组件提出了很高的要求。基于传统的制造工艺,优化的几何形状通常是不可能的,结果是设计者在性能和效率上痛苦折衷,某种意义上电动机的经典制造工艺达到了极限。而另一方面,随着增材制造 (AM) 技术日趋成熟。尽管目前与传统生产方法相比速度较慢且可靠性较低,但增材制造系统在生产具有非常规拓扑优化(TO-Topology Optimization) 结构或小批量的零件时会大放异彩,这为电机的制造开辟了另外一条曲径通幽之路。

在增材制造电机方面,与无数其他研究团体一样,当前世界上的电机 (EM-electric motor) 研发团队已将大量精力转移到将 AM-增材制造 系统集成到 电机 生产周期中,以实施更强大、更高效的拓扑优化下一代电机。根据研究结果,3D打印-增材制造电机(EM)似乎只是时间问题。预测在未来几年内原型拓扑优化电机组件的3D打印将急剧增加,最有可能集中在3D打印机器绕组、热交换器和同步转子上。

从世界范围来看,根据3D科学谷的市场观察,推动3D打印用于新电力驱动的前沿研究正在形成多个发展趋势:一种趋势的代表案例是福特携手亚琛工大开发灵活而可持续的3D打印电动机零部件,其聚焦点是铜金属;一种趋势的代表案例是Fraunhofer IFAM或者是exone通过更为经济的打印方式所实现的新型电动机零件,其聚焦点是丝网打印或binder jetting粘结剂喷射3D打印;一种趋势的代表案例是英国制造技术中心MTC所致力的完全3D打印的电机,其聚焦点是产品重新设计;最后一种趋势的代表案例是保时捷与GKN所合作的Connactive 项目,其聚焦点是新材料与新设计的结合。

金属增材制造方面,对于电磁材料的 AM增材制造,四种类型的3D打印系统使用最多。这些3D打印系统包括粉末床熔化金属3D打印系统(包括电子束EB-PBF 和激光L-PBF 熔化)、粘结剂喷射 (BJ)金属3D打印、定向能量沉积 (DED) 金属3D打印和各种类似的基于挤出的方法(最常见的是熔融沉积建模——FDM)。

软磁材料用于电机结构中用于磁场传导。该材料具有高磁导率(比真空高 103 倍)和窄磁滞回线(低矫顽场):材料循环磁化所需的能量最小。对于电力设备,这些材料的三个最重要的特性是低功率损耗(高效率)和低材料价格点的高饱和极化(高功率密度)。

软磁材料种类繁多,成本和性能差异很大,对于低开关频率应用(50-60 Hz),这些特性之间的最佳平衡可以在结晶硅钢合金中找到。在更高 (kHz/MHz) 的工作频率下,非晶和纳米晶材料在损耗方面要优越得多,它们的成本更高。在更高的功率密度至关重要的领域(例如,航空航天),钴基合金是经常使用的材料。

无论是通过减材还是增材制造,实现用于电机应用的高性能软磁材料在技术上都具有挑战性。首先,合金主要由具有高熔点和硬度的铁磁过渡金属(Fe、Co 和 Ni)组成,这使得它们的铸造、CNC机加工或3D打印变得复杂。

其次,它们的磁特性在很大程度上取决于材料结构:例如,晶体结构、元素组成以及材料中存在的任何残余应力或杂质。由于测试样品设计和测量方法的显着差异,研究人员获得的软磁材料特性的比较也很复杂。

© ScienceDirect

与商业 NO ~6.5% 和 ~3% 的硅钢片相比,L-PBF 基于粉末床的选区激光熔化金属3D打印处理的硅钢显示出相似的磁极化。目前在 AM-增材制造加工的软钢中尚未实现强的优选颗粒取向。

3D打印软磁材料的核心改进是通过气隙设计(平行和垂直于构建方向)实现的。相比之下,对于典型的商业材料,总磁芯损耗要低得多。

降低 AM 软磁材料涡流损耗的策略:(a) 垂直于打印方向的内部气隙 (b) 平行于构建方向的有限气隙 + 金属间化合物层 (ce)与构建方向平行的宽阔气隙

降低 AM 软磁材料涡流损耗的策略:(a) 垂直于打印方向的内部气隙 (b) 平行于构建方向的有限气隙 + 金属间化合物层 (ce)与构建方向平行的宽阔气隙

© ScienceDirect

不过,3D科学谷了解到目前为止,3D 打印软磁材料中的过量铁芯损耗幅度和行为尚未得到彻底研究。L-PBF(SLM) 基于粉末床的选区激光熔化金属3D打印制备的硅钢是迄今为止研究最彻底的增材制造软磁钢。当通过优化工艺制备时,可以获得适合电机结构的材料特性:即从高纯度粉末通过L-PBF 3D打印制备的接近完全致密的样品。

根据3D科学谷的市场观察,除了L-PBF(SLM) 基于粉末床的选区激光熔化金属3D打印工艺,Fraunhofer IFAM将金属3D 丝网打印工艺应用到新电力驱动的软磁组件。Fraunhofer IFAM通过3D打印实现的潜在成本降低的一个具体例子是异步电机中的软磁组件。3D科学谷了解到最新的科研进展情况是磁芯损耗可降低 10%,生产中的材料成本可降低 20%。Fraunhofer IFAM通过各种措施,例如使丝网打印过程完全自动化和增加可用的丝网面积,提高了整个过程的生产率。因此,异步电机生产中的二氧化碳排放量可减少约 20%,在片材包装中可减少约 40%。

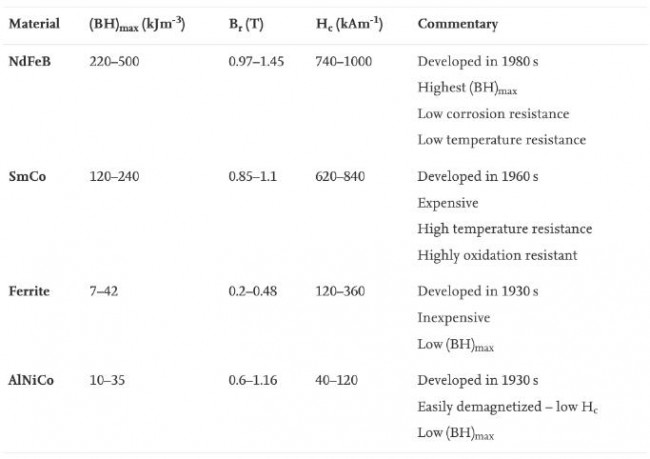

在电机中,硬磁材料(永磁体)用于在不施加电流的情况下产生磁通量。由于这些材料用于存储磁能,因此宽磁滞回线区域是必不可少的。

© ScienceDirect

传统制造方法(烧结和粘合)生产复杂的网状永磁体具有挑战性。可行的磁体拓扑结构是有限的,因为这些技术涉及模具和压制工具,生坯零件在烧结时也会经历显著的收缩(高达 25% vol)。与软磁材料类似,已建议使用3D打印-增材制造方法来生产拓扑优化形状的永磁体。根据3D科学谷的了解,稀土永磁材料是第三代永磁材料,主要包括稀土钴永磁材料和钕铁硼永磁材料。前者是稀土元素铈、镨、镧、钕等和钴形成的金属间化合物,主要用于低速转矩电动机、启动电动机、传感器、磁推轴承等的磁系统。后者钕铁硼永磁材料是第三代稀土永磁材料,其剩磁、矫顽力和最大磁能积比前者高,不易碎,有较好的机械性能,合金密度低,有利于磁性元件的轻型化、薄型化、小型和超小型化。

随着3D打印技术进一步打开复合材料的制造空间,在 AM-增材制造硬磁材料的情况下,存储更多磁能的主要障碍仍然是相对较低的硬磁相密度。3D打印磁体通常表现出大的孔隙率和/或粘结剂含量,因此饱和磁化强度低(最大能量密度与 Js2 成正比)。同时,目前3D打印-增材制造的永磁样品表现出相对较高的矫顽力:在大多数研究中达到 700-800 kJm-1。这可归因于 AM 材料固有的有限颗粒结构和高结构杂质含量。除了 NdFeB,其他硬磁化合物的 3D 打印不太常见,包括 ALNiCo、SmCo和铁氧体磁体的一些实例。此前,ORNL美国橡树岭国家实验室通过将NdFeB稀土粉末与聚合物混合在一起,然后通过熔融挤出头将材料挤压出来,一层一层复合而成产品的形状。复合颗粒中65%体积的材料为各向同性的NdFeB磁粉,35%体积的材料为聚酰胺(尼龙)。

© ORNL

尼龙是一种很常见的、用途广泛的材料,在3D打印行业通常采用的是选择性激光烧结的3D打印方法来制造尼龙产品。而ORNL则采用的是类似与FDM技术,将材料融化挤压出来。除了不需要模具来制造永磁材料,此外,ORNL发现他们的BAAM打印工艺还比传统制造方法节约30%到50%的材料,因为那些没有被用过的材料可以通过循环被再次使用。AM增材制造将在电机的设计中引入了全新的设计规则,因为增材制造的成本与批量大小以及产品设计的复杂性并不相关。这意味着电机的电磁和热优化有更多机会:因为磁通路径和导体可以根据设计要求进行三维形状,并且设计中集成了更有效的无源或有源热交换器。

3D打印永磁的技术挑战如下:

- 广泛采用的基于挤压的增材制造方法为实现复杂零件几何形状提供了较少的机会。这是由于3D打印后烧结过程中涉及的显着收缩和机械不稳定性。

- 在打印复杂形状的永磁磁体同时,还必须设计一种磁化过程,以便在材料上赋予必要的三维磁化图案。理想情况下,这个过程将在3D打印过程中原位进行——由于涉及的强磁场,涉及到无数的技术挑战。

总之,新材料的开发及其通过下一代生产方法进行的工业集成对电机的整体性能产生了最显着的影响。材料定义了机器的实际限制,而其他研究领域(控制、设计、优化)——允许针对特定应用的进化发展。

越来越可靠的绝缘材料、更有效的电导体和磁导体、新的永磁合金以及具有成本效益的制造和加工方法,这些因素的配合使最终消费者可以获得更强大和更复杂的电机设计。下一期,3D科学谷将针对3D打印电机中的导电材料进行深入剖析。

(责任编辑:admin)

Himed评估不同喷砂磨料在3

Himed评估不同喷砂磨料在3 粉末粒径可以控制增材制造

粉末粒径可以控制增材制造 Divergent公司以3D打印技

Divergent公司以3D打印技 浙大口腔医学院:生物3D打

浙大口腔医学院:生物3D打 新型类器官样神经血管球促

新型类器官样神经血管球促 推动粘结剂喷射(铸造/金

推动粘结剂喷射(铸造/金 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复