磁场对Co基合金激光熔覆裂纹控制的影响

时间:2022-07-18 09:40 来源:长三角G60激光联盟 作者:admin 阅读:次

本文研究了磁场对熔覆层的缺陷和性能有显著影响。研究了合金的形貌演变、相组成、元素分布、热膨胀和热应力。

在42CrMo衬底上制备了Co基激光熔覆层。在激光熔覆过程中施加了磁场。系统分析了熔覆层裂纹和气孔产生的原因。磁场对熔覆层的缺陷和性能有显著影响。研究了合金的形貌演变、相组成、元素分布、热膨胀和热应力。结果表明,磁致伸缩效应降低了磁化诱导激光熔覆过程中的热膨胀和热应力,降低了熔覆层的裂纹敏感性。熔覆层的平均显微硬度和形貌均比无磁场辅助熔覆层有所提高。磁场可以改善熔覆层的元素分布均匀性,降低元素偏析,从而降低熔覆层的裂纹敏感性。

1、介绍

激光熔覆是一种高能激光束与金属粉末和基材相互作用以构建新部件、修复或提高磨损部件机械性能的过程。激光熔覆作为一种重要的激光制造技术,在零件再制造中起着至关重要的作用。与传统的去除技术不同,激光熔覆是基于材料的增量规律。金属粉末在成形过程中完全熔化,在基材上形成冶金结合。经过几十年的发展,激光熔覆技术已成为先进制造技术中快速增长的一部分。激光熔覆是一种常用于再制造的表面改性技术,它可以在基材表面制备稀释率低、热变形小、结合质量高和机械性能优异的涂层。激光熔覆是制造业的革命和突破。

然而,缺陷、裂纹和气孔一直是制约该技术发展的主要问题。熔覆层中的裂纹会降低熔覆层的寿命和机械性能。

熔覆层中裂纹的出现可总结为以下原因:

(1)激光熔覆材料和基板之间的热物理参数(如热膨胀系数和弹性模量)不匹配会导致激光熔覆期间的热应力。热应力裂纹是激光熔覆过程中最常见的裂纹类型。

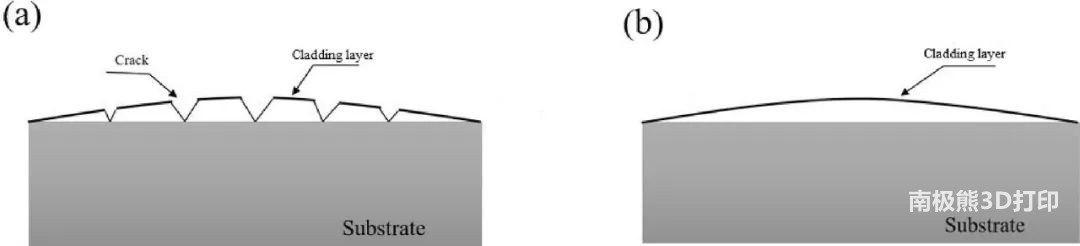

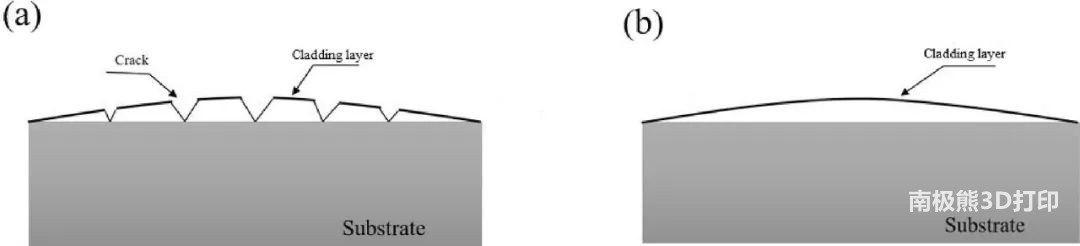

当覆层的热膨胀系数和弹性模量大于基材的热膨胀系数和弹性模量时,覆层受到拉伸应力,增加裂纹敏感性(见图1(a))。热应力将导致覆层和基板之间的接头被拉伸,导致覆层开裂。当包层的热膨胀系数和弹性模量小于基材的热膨胀系数和弹性模量时,包层承受的热应力较小,裂纹敏感性降低(见图1(b))。

(2)在凝固过程中,熔覆层的脆性区对裂纹很敏感。当熔覆层中存在马氏体、碳化物和硼化物等硬相时,熔覆层的脆性更为显著,这可能导致熔覆层的断裂韧性降低,从而增加熔覆层的裂纹敏感性。

(3)在激光熔覆过程中,由于偏析产生的复杂碳化物或低熔点金属间化合物可能熔化,在部分熔化区产生局部晶界膜或局部脆性区域。

低膨胀材料的激光熔覆可以在一定程度上减小基底和熔覆材料之间的热膨胀差,但这往往会严重影响熔覆层的机械性能。激光熔覆因瓦合金(Fe-36Ni)降低了熔覆层的裂纹敏感性。因此,低膨胀、高硬度、无裂纹的激光熔覆层是激光熔覆研究的挑战。

为了解决激光熔覆的裂纹问题,许多学者做了大量的工作。目前,磁辅助激光熔覆的研究主要集中在控制流体流动、金属凝固、传热传质,以改善熔覆层的微观组织、显微硬度、耐蚀性、耐磨性等性能。控制包层开裂的另一种方法是在基板和包层之间引入缓冲层。缓冲层由一种材料制成,该材料具有很强的抗裂性,并且与基材的物理特性具有良好的兼容性,能够形成厚且无裂纹的覆层。

现有研究表明,如何减少激光熔覆层的裂纹。通过调整激光熔覆工艺参数很难消除所有裂纹;前处理或后处理步骤和缓冲层在熔覆过程中也会产生较高的时间和金钱成本。

消除裂纹的根本是系统地了解激光熔覆过程中裂纹的产生机理。磁辅助激光涂层裂纹控制的研究主要集中在搅拌磁效应上,搅拌磁效应可以使熔池温度分布均匀,细化晶粒,改善涂层偏析,释放应力集中。目前,很少有研究控制基板和覆层材料之间的热膨胀系数差,以降低热应力和裂纹敏感性。关于磁致伸缩效应在激光熔覆过程中降低热应力的研究尚未见报道。

本研究以Co-Fe-Cr-B-C复合粉末为研究对象。结合CALPHAD计算和EDS技术方法,研究了激光熔覆层中裂纹的产生机理。讨论了磁场对熔覆层形貌演变、显微硬度和裂纹敏感性的影响。

2实验和方法

2.1. 材料和样品制备

实验中使用的衬底材料为42CrMo,尺寸为85×12×12mm。用砂纸打磨基材,以去除铁锈和杂质。基板的平均粗糙度约为0.54μm。

2.2. 实验设备

激光熔覆系统如图2(a)所示。激光熔覆处理在2 kW FL020光纤激光系统中进行,该系统与KUKA机械臂(德国KUKA KR30)和磁场发生器装置耦合。将0.3 mm高的硅钢芯放置在磁场产生模块外,以减少磁损耗(见图2)。磁感应强度调节范围为0-80mT,用磁场计(SJ700,桂林森捷科技有限公司)测量。磁感应强度测试区是工件的中心部分(见图2(b))。

在激光熔覆过程中,使用纯度为99.99%的氩气作为保护气体,以防止混合粉末在熔池中被氧化。

3、结果与讨论

3.1. 熔覆层缺陷的表征

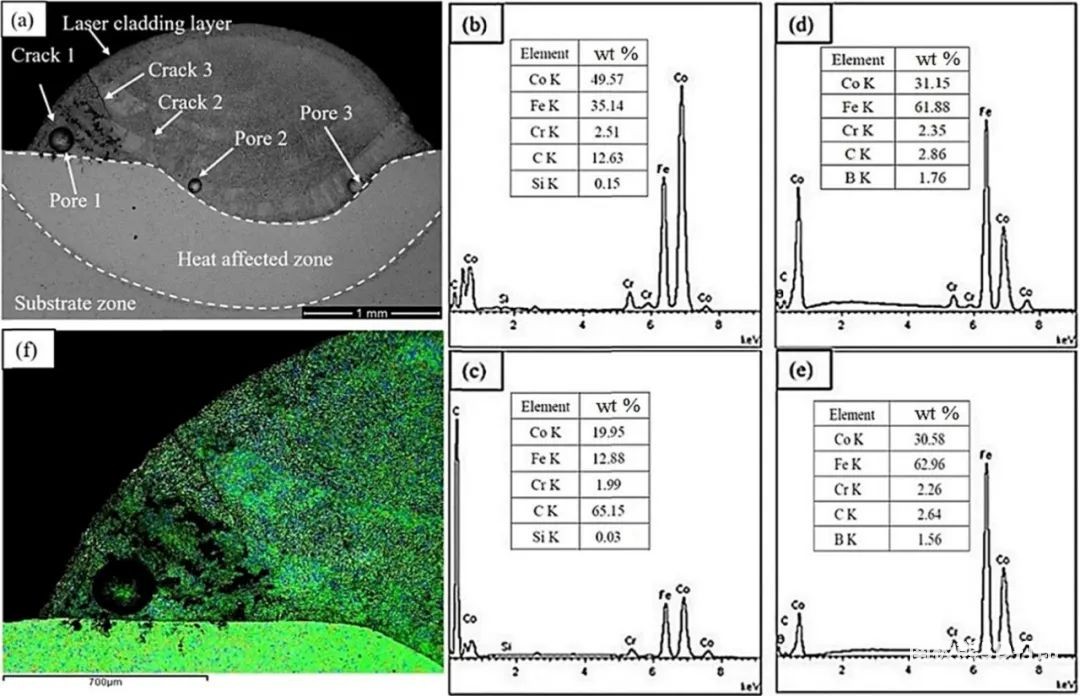

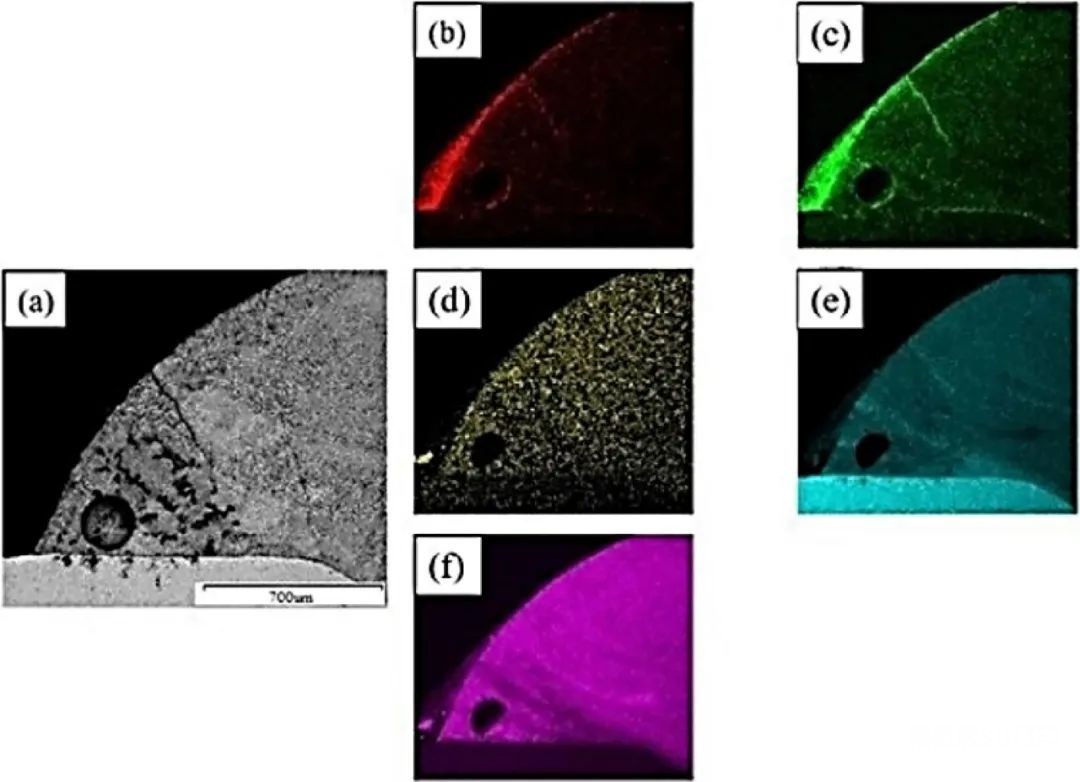

激光熔覆的凝固过程是非平衡的,在高硬度熔覆层中容易形成裂纹等缺陷。图3显示了S1激光熔覆层的微观结构。从显微照片可以看出,熔覆层中存在多个裂纹和气孔。

缺陷区的EDS映射如图3(f)所示,裂纹2的元素含量通过EDS点拾取分析沿裂纹边缘长度测量,每0.05 mm采集一组数据。由于裂纹1源自孔隙1,为了更好地了解裂纹行为,我们采用EDS点拾取方法分析孔隙1边缘周围的平均元素含量,点拾取数设置为10。孔隙2和孔隙3的元素含量分析方法与孔隙1相同。

熔覆层中裂纹的机理不同。裂纹2起源于包层和基板之间的界面。裂纹1和裂纹3起源于熔覆层,与裂纹2不同。这意味着裂纹产生的机制不同。

靠近选定裂纹区和42CrMo基板的材料的热膨胀系数如图4所示。值得注意的是,靠近裂纹1的材料的热膨胀系数与裂纹2的热膨胀系数不一致。这主要是由于激光熔覆过程中快速加热和冷却导致熔池中元素的不均匀扩散(见图3(b)和(c))。

值得注意的是,靠近裂纹1的材料的热膨胀系数低于基材的热膨胀系数,但仍会出现裂纹。这可能是由于靠近裂纹1的材料中存在大量C元素,碳化物显著降低了断裂韧性(见图3(b))。此外,孔隙容易引起应力集中和裂纹产生。

裂纹3起源于包层内部,并延伸至包层表面。图5显示了裂纹区的EDS映射;这清楚地表明,C和Fe元素沿裂纹3的裂纹边界分布有强烈的偏析。元素的显著微观偏析可能导致裂纹敏感性。C和B元素在包层中分布不均匀。在激光熔覆过程中,这两种元素漂浮在熔池表面,起到固溶硬化和结渣的作用(见图5(b)和(c))。

图3还显示,在包层的底部有几个孔。这主要是由于激光熔覆过程中熔池的存在时间较短。尤其是在熔池底部,凝固速度很快,并且熔池中形成的孔隙没有足够的时间浮起,因此孔隙敏感性很高。

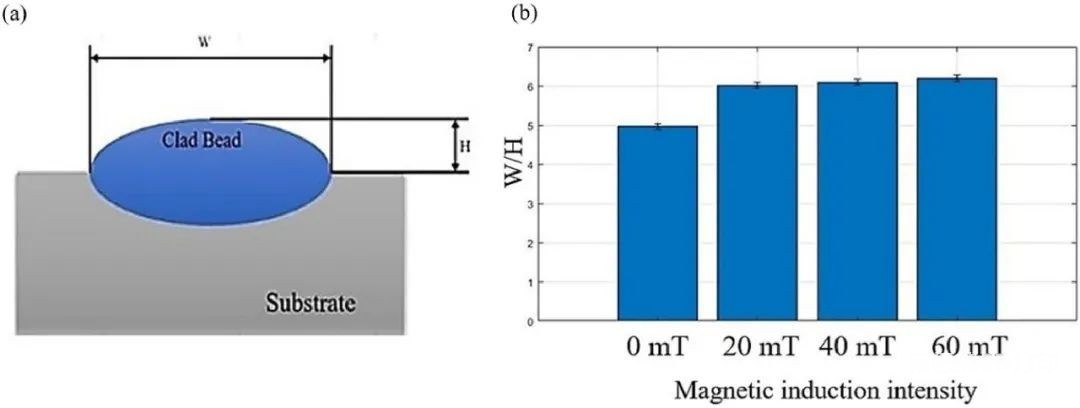

3.2. 形态和微观结构的演变

图6(a)-(f)表示S1的横截面微观结构。图7表示宽度/高度演变的包层几何形状。熔覆层的主要结构为树枝状。应注意的是,S1的微观结构在熔覆层底部显示出典型的柱状枝晶。晶粒较粗,穿透到熔覆层的中间。此外,微观结构的尺寸从下至上逐渐减小。磁场对熔覆层的形貌有显著影响。S1、S2、S3和S4的平均高度分别约为0.70 mm、0.59 mm、0.61 mm和0.68 mm。包层S1、S2、S3、S4的平均宽度分别约为3.47 mm、3.55 mm、3.72 mm和4.22 mm。图7显示了磁感应强度对宽度/高度演变的包层几何形状的影响。随着磁场强度的增加,包层W/H逐渐升高。当磁场强度为0 mT时,包层的平均W/H值约为4.96。当磁感应强度为20 mT、40 mT和60 mT时,包层的平均宽度/高度分别约为6.02、6.10和6.21。W.M.Steen认为,纵横比(宽度/高度)应大于5,以避免激光熔覆层中出现裂纹和气孔。随着磁感应强度的增加,熔池中的传质和传热得到加强,促进了熔覆层的均匀冷却和凝固。磁场有助于均匀熔池的形态。因此,磁场强度的增加有利于减少熔覆层中的裂纹和气孔。

图8表明,磁感应强度极大地影响了熔覆层的微观结构演变。在S2、S3和S4熔覆层的顶部,组织为等轴枝晶,中间和底部区域为柱状枝晶。随着磁感应强度的增加,熔覆层顶部的枝晶尺寸明显减小,且分布呈弥散性。当磁感应强度增加到60 mT时,熔覆层的微观结构尺寸进一步减小。细组织有利于提高熔覆层的力学性能。磁场的增加导致熔池表面附近的液体对流强度增加,加强了液态金属对结晶的冲刷作用,导致柱状枝晶的机械损伤增加,从而导致等轴晶核的上升。

G/R比值决定了凝固组织的形态。冷却速率比G×R决定了熔覆层的微观结构尺寸。在更高的G×R值下,可以获得更精细的微观结构。图8 显示,随着磁场强度从0 mT增加到60 mT,熔覆层的微观结构尺寸变得更细。减小的微观结构尺寸有助于优化熔覆层的微观结构和机械性能。图8表明,从熔覆层底部到顶部的微观结构从柱状枝晶转变为等轴晶。根据凝固理论,这是G/R降低的结果。由于微结构尺寸更细,等轴微结构有助于提高熔覆层的机械性能。

在42CrMo衬底上制备了Co基激光熔覆层。在激光熔覆过程中施加了磁场。系统分析了熔覆层裂纹和气孔产生的原因。磁场对熔覆层的缺陷和性能有显著影响。研究了合金的形貌演变、相组成、元素分布、热膨胀和热应力。结果表明,磁致伸缩效应降低了磁化诱导激光熔覆过程中的热膨胀和热应力,降低了熔覆层的裂纹敏感性。熔覆层的平均显微硬度和形貌均比无磁场辅助熔覆层有所提高。磁场可以改善熔覆层的元素分布均匀性,降低元素偏析,从而降低熔覆层的裂纹敏感性。

1、介绍

激光熔覆是一种高能激光束与金属粉末和基材相互作用以构建新部件、修复或提高磨损部件机械性能的过程。激光熔覆作为一种重要的激光制造技术,在零件再制造中起着至关重要的作用。与传统的去除技术不同,激光熔覆是基于材料的增量规律。金属粉末在成形过程中完全熔化,在基材上形成冶金结合。经过几十年的发展,激光熔覆技术已成为先进制造技术中快速增长的一部分。激光熔覆是一种常用于再制造的表面改性技术,它可以在基材表面制备稀释率低、热变形小、结合质量高和机械性能优异的涂层。激光熔覆是制造业的革命和突破。

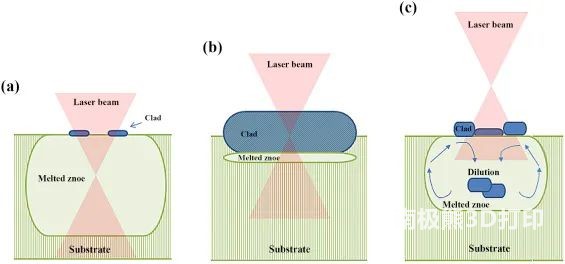

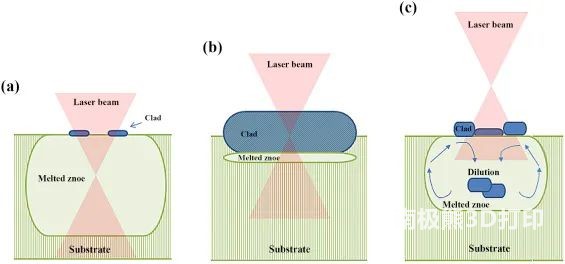

各种激光束的示意图:(a)负散焦,(b)聚焦和(c)正散焦面。

然而,缺陷、裂纹和气孔一直是制约该技术发展的主要问题。熔覆层中的裂纹会降低熔覆层的寿命和机械性能。

熔覆层中裂纹的出现可总结为以下原因:

(1)激光熔覆材料和基板之间的热物理参数(如热膨胀系数和弹性模量)不匹配会导致激光熔覆期间的热应力。热应力裂纹是激光熔覆过程中最常见的裂纹类型。

当覆层的热膨胀系数和弹性模量大于基材的热膨胀系数和弹性模量时,覆层受到拉伸应力,增加裂纹敏感性(见图1(a))。热应力将导致覆层和基板之间的接头被拉伸,导致覆层开裂。当包层的热膨胀系数和弹性模量小于基材的热膨胀系数和弹性模量时,包层承受的热应力较小,裂纹敏感性降低(见图1(b))。

图1 激光熔覆层开裂示意图:(a)拉伸热应力导致熔覆层开裂;(b)覆层承受压缩热应力。

(2)在凝固过程中,熔覆层的脆性区对裂纹很敏感。当熔覆层中存在马氏体、碳化物和硼化物等硬相时,熔覆层的脆性更为显著,这可能导致熔覆层的断裂韧性降低,从而增加熔覆层的裂纹敏感性。

(3)在激光熔覆过程中,由于偏析产生的复杂碳化物或低熔点金属间化合物可能熔化,在部分熔化区产生局部晶界膜或局部脆性区域。

低膨胀材料的激光熔覆可以在一定程度上减小基底和熔覆材料之间的热膨胀差,但这往往会严重影响熔覆层的机械性能。激光熔覆因瓦合金(Fe-36Ni)降低了熔覆层的裂纹敏感性。因此,低膨胀、高硬度、无裂纹的激光熔覆层是激光熔覆研究的挑战。

为了解决激光熔覆的裂纹问题,许多学者做了大量的工作。目前,磁辅助激光熔覆的研究主要集中在控制流体流动、金属凝固、传热传质,以改善熔覆层的微观组织、显微硬度、耐蚀性、耐磨性等性能。控制包层开裂的另一种方法是在基板和包层之间引入缓冲层。缓冲层由一种材料制成,该材料具有很强的抗裂性,并且与基材的物理特性具有良好的兼容性,能够形成厚且无裂纹的覆层。

现有研究表明,如何减少激光熔覆层的裂纹。通过调整激光熔覆工艺参数很难消除所有裂纹;前处理或后处理步骤和缓冲层在熔覆过程中也会产生较高的时间和金钱成本。

消除裂纹的根本是系统地了解激光熔覆过程中裂纹的产生机理。磁辅助激光涂层裂纹控制的研究主要集中在搅拌磁效应上,搅拌磁效应可以使熔池温度分布均匀,细化晶粒,改善涂层偏析,释放应力集中。目前,很少有研究控制基板和覆层材料之间的热膨胀系数差,以降低热应力和裂纹敏感性。关于磁致伸缩效应在激光熔覆过程中降低热应力的研究尚未见报道。

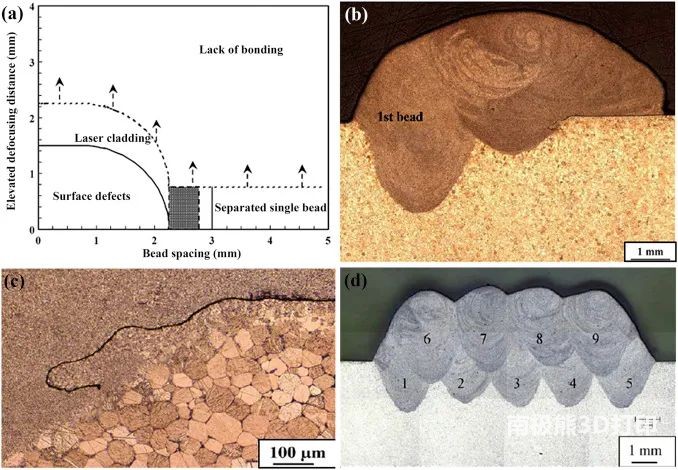

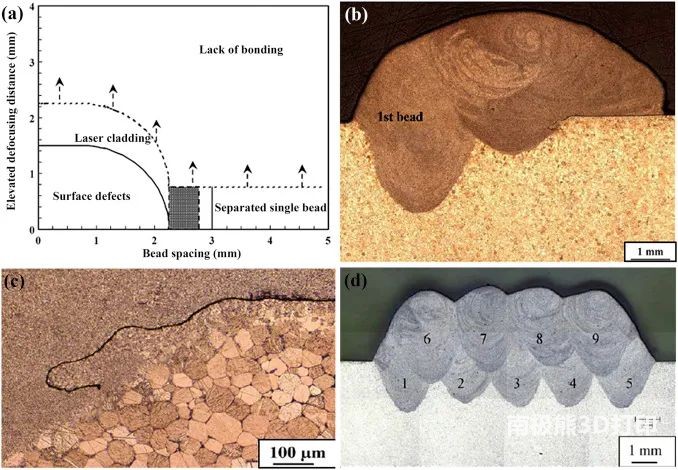

(a)激光熔覆操作窗口用于珠间距和较高的离焦距离,(b)珠间距对双珠横向形状的影响,(c)光学图像显示(b)、(d)两层熔覆的表面形貌和横向截面形状中裂纹缺陷的特写视图。

本研究以Co-Fe-Cr-B-C复合粉末为研究对象。结合CALPHAD计算和EDS技术方法,研究了激光熔覆层中裂纹的产生机理。讨论了磁场对熔覆层形貌演变、显微硬度和裂纹敏感性的影响。

2实验和方法

2.1. 材料和样品制备

实验中使用的衬底材料为42CrMo,尺寸为85×12×12mm。用砂纸打磨基材,以去除铁锈和杂质。基板的平均粗糙度约为0.54μm。

2.2. 实验设备

激光熔覆系统如图2(a)所示。激光熔覆处理在2 kW FL020光纤激光系统中进行,该系统与KUKA机械臂(德国KUKA KR30)和磁场发生器装置耦合。将0.3 mm高的硅钢芯放置在磁场产生模块外,以减少磁损耗(见图2)。磁感应强度调节范围为0-80mT,用磁场计(SJ700,桂林森捷科技有限公司)测量。磁感应强度测试区是工件的中心部分(见图2(b))。

图2 激光熔覆实验系统的示意图。

在激光熔覆过程中,使用纯度为99.99%的氩气作为保护气体,以防止混合粉末在熔池中被氧化。

3、结果与讨论

3.1. 熔覆层缺陷的表征

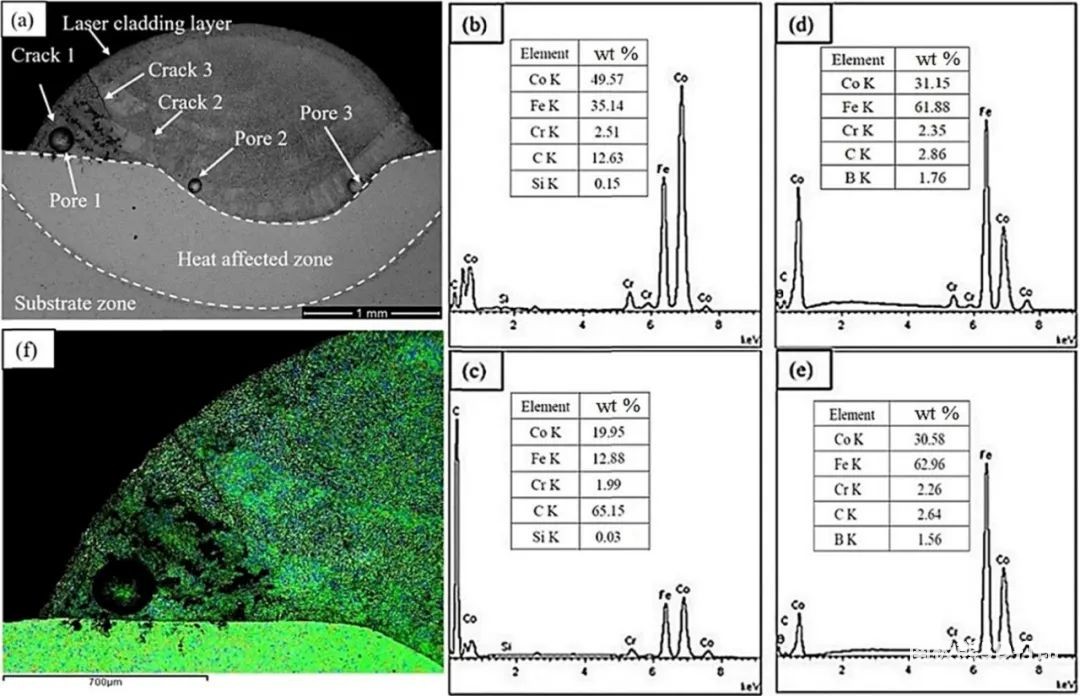

激光熔覆的凝固过程是非平衡的,在高硬度熔覆层中容易形成裂纹等缺陷。图3显示了S1激光熔覆层的微观结构。从显微照片可以看出,熔覆层中存在多个裂纹和气孔。

图3 S1的微观结构和EDS:(a)截面S1的微观结构;(b)孔隙1附近材料的平均元素含量;(c)接近裂纹2的材料的平均元素含量;(d)孔隙2附近材料的平均元素含量;(e)孔隙3附近材料的平均元素含量;(f)缺陷区的EDS映射。

缺陷区的EDS映射如图3(f)所示,裂纹2的元素含量通过EDS点拾取分析沿裂纹边缘长度测量,每0.05 mm采集一组数据。由于裂纹1源自孔隙1,为了更好地了解裂纹行为,我们采用EDS点拾取方法分析孔隙1边缘周围的平均元素含量,点拾取数设置为10。孔隙2和孔隙3的元素含量分析方法与孔隙1相同。

熔覆层中裂纹的机理不同。裂纹2起源于包层和基板之间的界面。裂纹1和裂纹3起源于熔覆层,与裂纹2不同。这意味着裂纹产生的机制不同。

靠近选定裂纹区和42CrMo基板的材料的热膨胀系数如图4所示。值得注意的是,靠近裂纹1的材料的热膨胀系数与裂纹2的热膨胀系数不一致。这主要是由于激光熔覆过程中快速加热和冷却导致熔池中元素的不均匀扩散(见图3(b)和(c))。

图4 缺陷区和基板的热膨胀系数。

值得注意的是,靠近裂纹1的材料的热膨胀系数低于基材的热膨胀系数,但仍会出现裂纹。这可能是由于靠近裂纹1的材料中存在大量C元素,碳化物显著降低了断裂韧性(见图3(b))。此外,孔隙容易引起应力集中和裂纹产生。

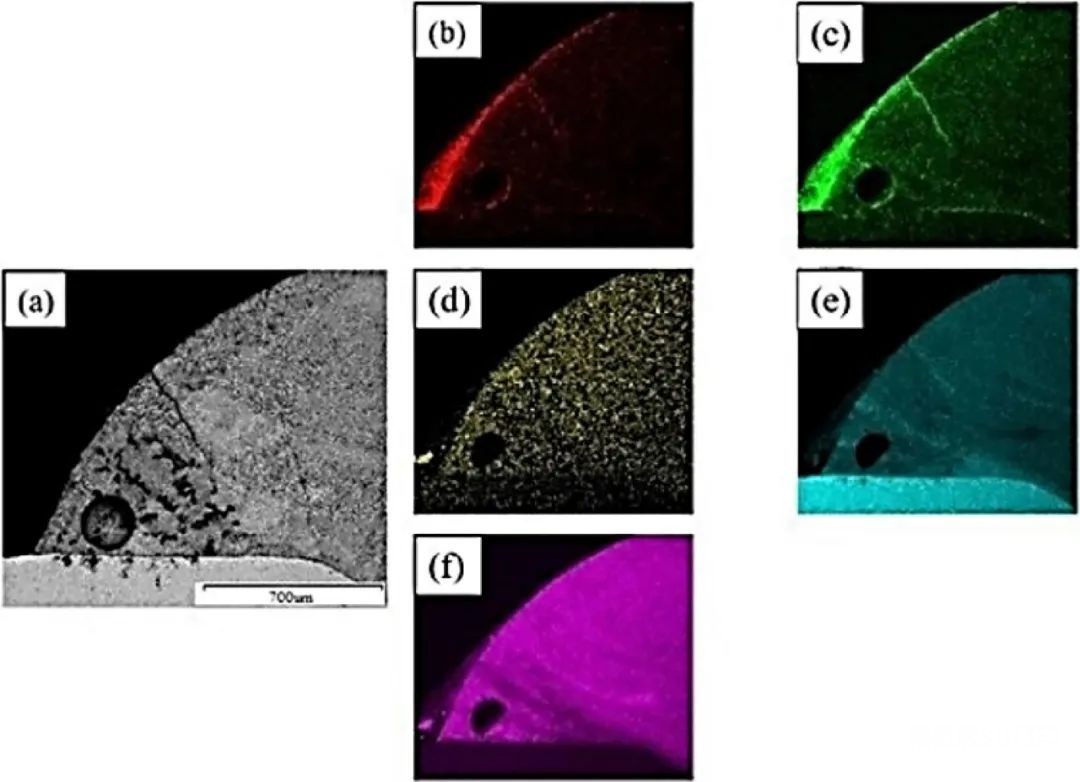

裂纹3起源于包层内部,并延伸至包层表面。图5显示了裂纹区的EDS映射;这清楚地表明,C和Fe元素沿裂纹3的裂纹边界分布有强烈的偏析。元素的显著微观偏析可能导致裂纹敏感性。C和B元素在包层中分布不均匀。在激光熔覆过程中,这两种元素漂浮在熔池表面,起到固溶硬化和结渣的作用(见图5(b)和(c))。

图5 裂纹区的EDS映射:(a)裂纹区的微观结构;(b) b元素的分布;(c) c元素的分布;(d) Cr的分布;(e)铁元素分布;(f) Co元素的分布。

图3还显示,在包层的底部有几个孔。这主要是由于激光熔覆过程中熔池的存在时间较短。尤其是在熔池底部,凝固速度很快,并且熔池中形成的孔隙没有足够的时间浮起,因此孔隙敏感性很高。

3.2. 形态和微观结构的演变

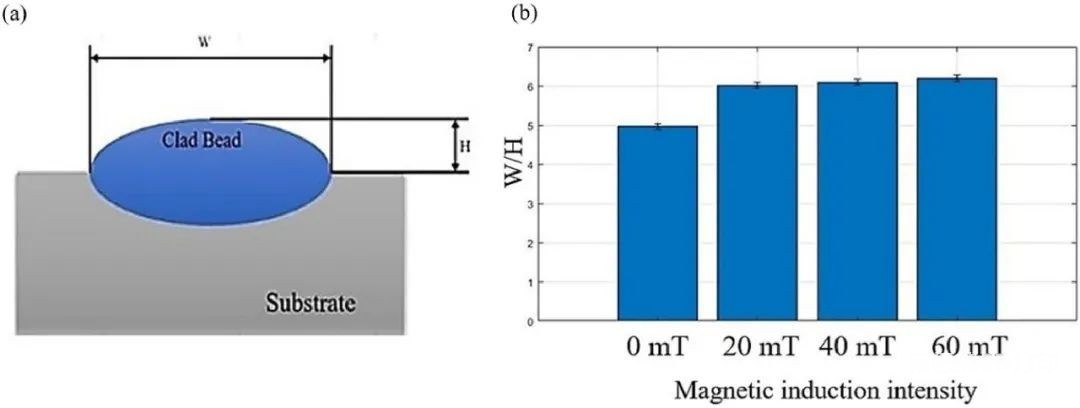

图6(a)-(f)表示S1的横截面微观结构。图7表示宽度/高度演变的包层几何形状。熔覆层的主要结构为树枝状。应注意的是,S1的微观结构在熔覆层底部显示出典型的柱状枝晶。晶粒较粗,穿透到熔覆层的中间。此外,微观结构的尺寸从下至上逐渐减小。磁场对熔覆层的形貌有显著影响。S1、S2、S3和S4的平均高度分别约为0.70 mm、0.59 mm、0.61 mm和0.68 mm。包层S1、S2、S3、S4的平均宽度分别约为3.47 mm、3.55 mm、3.72 mm和4.22 mm。图7显示了磁感应强度对宽度/高度演变的包层几何形状的影响。随着磁场强度的增加,包层W/H逐渐升高。当磁场强度为0 mT时,包层的平均W/H值约为4.96。当磁感应强度为20 mT、40 mT和60 mT时,包层的平均宽度/高度分别约为6.02、6.10和6.21。W.M.Steen认为,纵横比(宽度/高度)应大于5,以避免激光熔覆层中出现裂纹和气孔。随着磁感应强度的增加,熔池中的传质和传热得到加强,促进了熔覆层的均匀冷却和凝固。磁场有助于均匀熔池的形态。因此,磁场强度的增加有利于减少熔覆层中的裂纹和气孔。

图6 S1激光熔覆层的微观结构。

图7 包层几何形状。

图8表明,磁感应强度极大地影响了熔覆层的微观结构演变。在S2、S3和S4熔覆层的顶部,组织为等轴枝晶,中间和底部区域为柱状枝晶。随着磁感应强度的增加,熔覆层顶部的枝晶尺寸明显减小,且分布呈弥散性。当磁感应强度增加到60 mT时,熔覆层的微观结构尺寸进一步减小。细组织有利于提高熔覆层的力学性能。磁场的增加导致熔池表面附近的液体对流强度增加,加强了液态金属对结晶的冲刷作用,导致柱状枝晶的机械损伤增加,从而导致等轴晶核的上升。

图8 S2、S3和S4激光熔覆层的微观结构。

G/R比值决定了凝固组织的形态。冷却速率比G×R决定了熔覆层的微观结构尺寸。在更高的G×R值下,可以获得更精细的微观结构。图8 显示,随着磁场强度从0 mT增加到60 mT,熔覆层的微观结构尺寸变得更细。减小的微观结构尺寸有助于优化熔覆层的微观结构和机械性能。图8表明,从熔覆层底部到顶部的微观结构从柱状枝晶转变为等轴晶。根据凝固理论,这是G/R降低的结果。由于微结构尺寸更细,等轴微结构有助于提高熔覆层的机械性能。

(责任编辑:admin)

最新内容

热点内容

Himed评估不同喷砂磨料在3

Himed评估不同喷砂磨料在3 粉末粒径可以控制增材制造

粉末粒径可以控制增材制造 Divergent公司以3D打印技

Divergent公司以3D打印技 浙大口腔医学院:生物3D打

浙大口腔医学院:生物3D打 新型类器官样神经血管球促

新型类器官样神经血管球促 推动粘结剂喷射(铸造/金

推动粘结剂喷射(铸造/金 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复