航空装备电子束增材制造技术发展及路线图

时间:2023-03-03 10:06 来源:航空材料学报 作者:admin 阅读:次

增材制造(additive manufacturing,AM)技术被认为是制造技术的一次革命性突破[1]。与传统制造技术相比,增材制造技术能够实现复杂零件的无模具快速成形,加工余量小,材料利用率高等特点,在航空装备领域具有广泛的应用前景[2-3]。

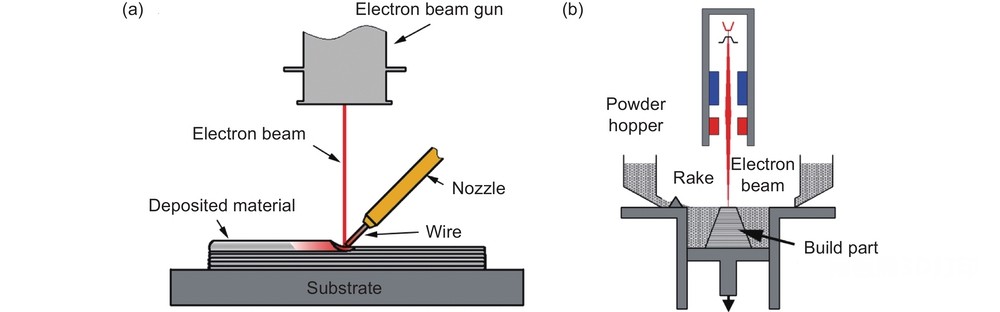

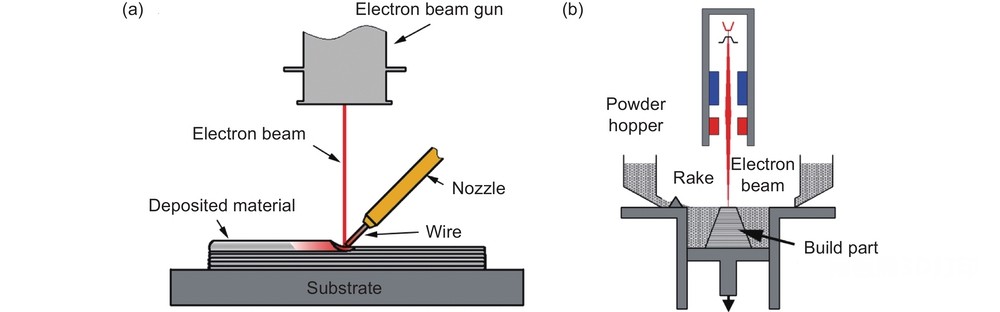

按照所采用的热源种类不同,增材制造技术主要分为激光增材制造、电子束增材制造以及电弧增材制造。按照所用原材料和成型方式的不同,电子束增材制造分为基于丝材的电子束熔丝增材制造技术和基于预置粉末的电子束选区熔化增材制造技术。电子束熔丝增材制造技术是在真空环境中,用高能量密度的电子束轰击金属表面形成熔池,送丝装置将金属丝材送入熔池并熔化,同时熔池按照预先规划的路径运动,金属凝固、逐线、逐层堆积,形成致密的冶金结合,直接制造出金属零件或毛坯(图1(a))。电子束熔丝增材制造具有成形效率高、真空环境材料冶金质量优、丝材成本低、可制造大尺寸结构件等特点[4]。此外,作为定向能量沉积工艺方法的一种,电子束熔丝增材制造技术也可用于零件的修复。

电子束选区熔化增材制造技术是利用计算机把零件的三维模型进行分层处理,获得各层截面的二维轮廓信息并生成成形路径,电子束按照预定的路径进行二维图形的扫描预热及熔化,熔化预先铺放的金属粉末,逐层堆积,最终实现金属零件的近净成形(图1(b))。与激光选区熔化增材技术相比,电子束选区熔化增材技术具有真空环境、电子束扫描速度快(103 m/s)、成形效率高、残余应力小等优点。电子束选区熔化工艺可实现高温预热,使其非常适合室温低塑性材料(如钛铝金属间化合物)的快速成形制造[5-6]。

为了更好地把握电子束增材制造的发展现状和趋势,提前做好航空领域电子束增材制造技术发展的战略布局,推进电子束增材制造在航空领域的发展与应用,本文针对电子束熔丝及电子束选区熔化增材制造技术,开展文献、资料、信息的搜集、整理、分析。在对电子束增材制造现状和发展趋势分析的基础上,提出2035年航空装备增材制造技术发展目标和相应的政策和环境支撑、保障需求,并尝试给出面向2035年的技术发展路线图。

1. 国内外电子束增材制造技术发展现状

1.1 国外电子束增材制造技术发展现状

1.1.1 电子束熔丝增材制造技术

(1)工艺研究

电子束熔丝增材制造技术于2002年首先由NASA 兰利研究中心提出。美国航空航天局、洛克希德马丁公司、波音公司、空客公司、美国焊接学会、麻省理工学院等多个研究机构、大学及防务集团正在积极推进相关技术的研究和应用。目前电子束熔丝增材制造技术涉及的材料主要有高温合金、不锈钢、钛合金及铝合金。

美国航空航天局兰利研究中心针对电子束熔丝增材制造IN718高温合金的研究发现[7]:沉积态组织具有强的织构,<001>晶向与沉积方向近似平行;热处理后,发生了再结晶现象,晶粒尺寸趋于均匀,形成近似等轴晶形貌,织构明显减弱。与此同时,热处理后力学性能的各向异性减弱,且抗拉强度、屈服强度及L向弹性模量明显提高。美国麻省理工学院MATZ 和EAGAR在美国海军研究部的资助下,评估了采用电子束熔丝增材制造技术制造涡轮盘的可行性。结果表明:采用该技术制造的部件碳化物尺寸在300~600 nm之间,而传统电弧熔炼的铸锭中碳化物尺寸可达40 μm,认为电子束熔丝增材制造工艺是细化碳化物尺寸及分布的潜在方法[8]。加拿大科学院航空研究中心采用347不锈钢丝材在1 mm厚的321不锈钢薄板端部开展了电子束熔丝增材修复工艺实验,获得了无缺陷的修复试样且修复区性能与基体相当[9]。针对电子束熔丝增材修复的Ti6Al4V钛合金模拟叶片CT检测结果发现:内部致密且无缺陷显示。增材制造Ti6Al4V部件拉伸性能满足铸造和增材标准要求,与变形Ti6Al4V钛合金材料标准要求相当。电子束熔丝增材Ti6Al4V具有优良的断后伸长率,达到12%以上[10]。

作为电子束熔丝增材制造工艺和工程化应用研究的代表性单位,美国洛克希德马丁公司对钛合金增材制造工艺开展了大量研究。针对Ti-6Al-4V钛合金增材制造过程中Al元素的烧损问题,该公司研究了5种不同Al含量的Ti-6Al-4V合金丝以及2种熔丝沉积效率下的Al元素烧损行为[11]。结果表明:沉积效率为3.2 kg/h的Al元素损失量大于沉积效率6.8 kg/h的损失量;2种沉积效率及5种成分丝的Al元素烧损比例在11%~15%之间;Al元素的损失量与熔池尺寸、温度及结构轮廓有关。

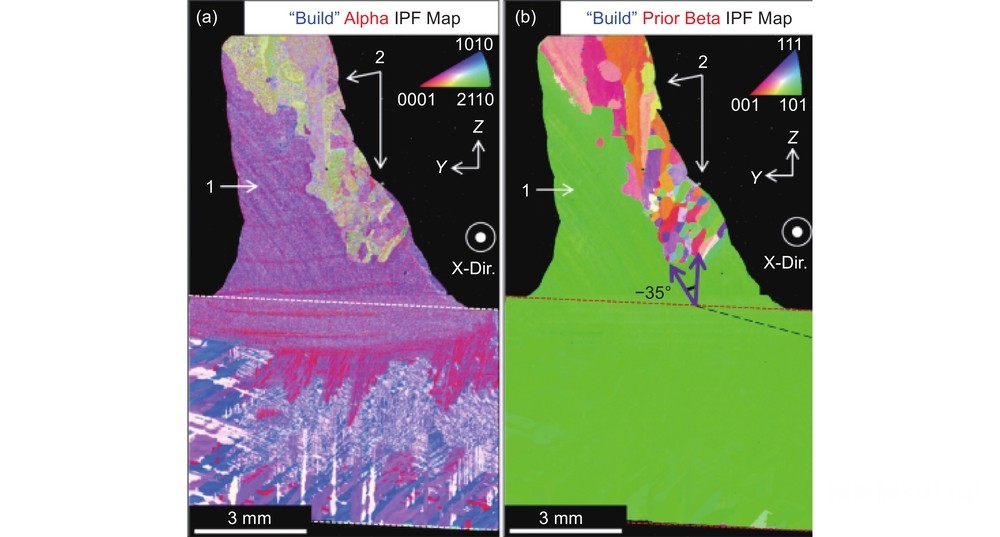

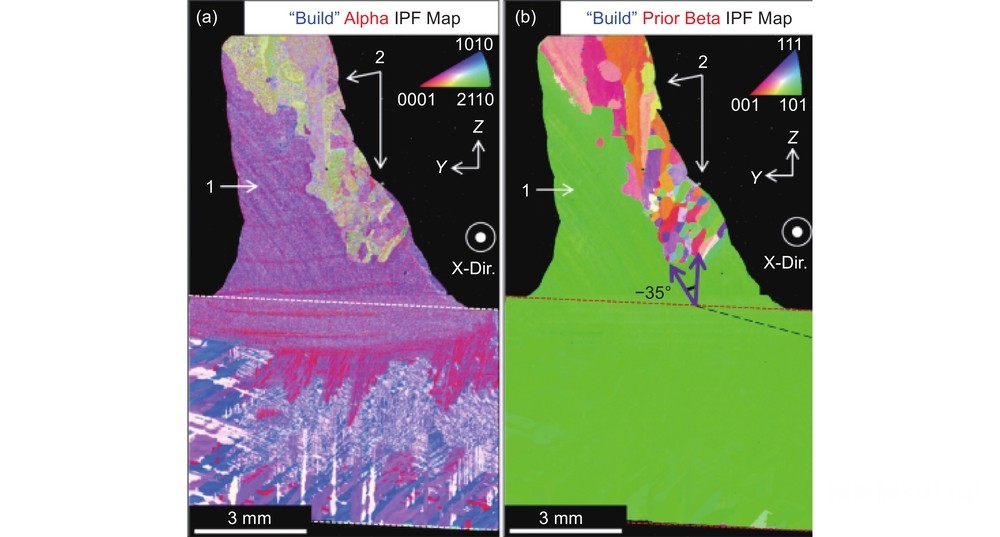

美国空军实验室研究了在<112>β取向的单晶Ti-6Al-4V合金基板上电子束熔丝增材制造Ti-6Al-4V的晶粒外延生长行为 [12],结果表明:随着沉积高度增加,外延生长的晶粒被<001>方向生长的柱状晶逐渐消耗替代,如图2所示。

美国科罗拉多矿冶学院针对电子束熔丝增材过程中合金元素的烧损和晶粒外延生长的问题,制备了调整成分的金属粉芯Ti-6Al-4V合金丝材,使用该丝材制备的试块铝含量为6%。同时,与原始Ti-6Al-4V合金丝材相比,通过加入FeB粉末使得原始β晶粒尺寸从1450 μm减小至290 μm,网篮组织的α相宽度从0.75 μm减小至0.44 μm[13]。此外,该学院评价了脉冲电子束对熔丝成形Ti-6Al-4V合金原始β晶粒及α相的影响。结果表明:与传统方法相比,脉冲电子束能使柱状晶向等轴晶转变,β晶粒尺寸从1164 μm减小至734 μm[14]。

针对沉淀强化型2139铝合金电子束熔丝增材制造实验发现,Mg元素烧损了60%~80%。由于Mg能够促进Ω(Al2Cu)沉淀相的形成,Mg烧损使得固溶时效后的成形组织中Ω相少于基体。通过补偿丝材中Mg元素含量,获得了与基体相似的Ω相数量,力学性能与基体相当[15]。

(2)工艺设备

在电子束熔丝增材制造设备方面,美国NASA兰利研究中心最早开始研制,先后研制了大尺寸的熔丝增材制造设备以及适用于太空环境的便携式小尺寸增材制造设备[16]。美国Sciaky公司开发了商用电子束熔丝增材制造设备,并推出了EBAM 68、88、110、150、300等一系列适用于不同尺寸结构件增材制造设备,最具代表性的EBAM 110增材制造设备真空室尺寸为:2794 mm×2794 mm×2794mm,最大功率45 kW,加速电压60 kV。作为目前国际上最成熟的电子束熔丝增材制造设备供应商,美国Sciaky公司核心专利之一为其闭环控制系统。通过闭环控制系统可实现增材制造工艺参数的自动实时调节,使熔池尺寸保持不变,可有效保证成形尺寸精度及工艺可重复性。

乌克兰红波公司推出了基于冷阴极电子枪的电子束同轴熔丝增材制造设备。采用的丝材直径可达3.2 mm,加速电压小于20 kV,可在低和中真空度下工作,成形效率可达2000 cm3/h。

除上述公司外,德国SST公司、英国剑桥真空公司、乌克兰巴顿电焊研究院等电子束焊接设备厂商均在开发商用电子束熔丝增材制造设备。

(3)应用

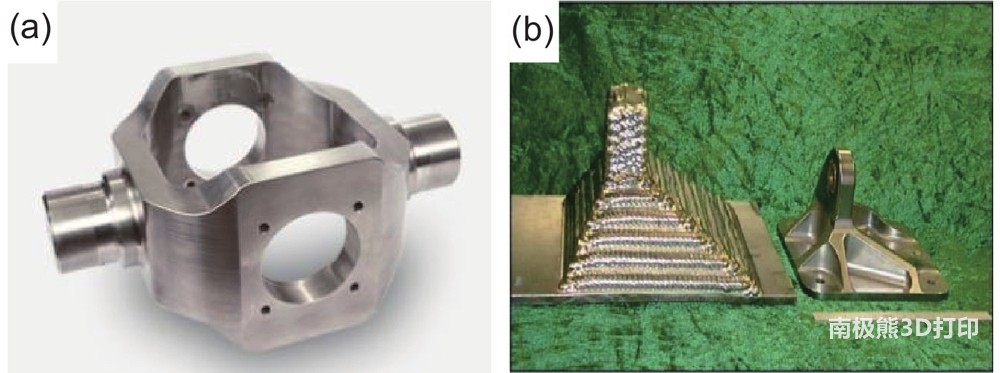

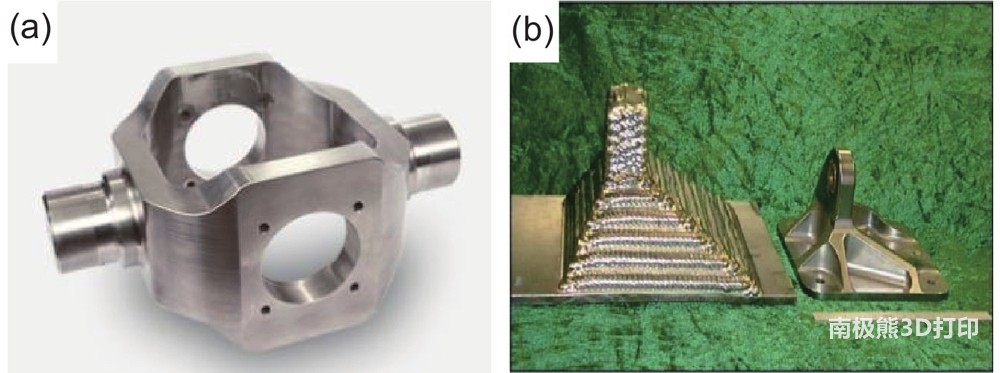

2002年,美国Sciaky公司与Beaver Aerospace and Defence公司合作,利用电子束熔丝增材与电子束焊接组合加工的方法,制造了大型Ti-6Al-4V金属万向节(图3(a)),其尺寸为ϕ432 mm×297 mm,壁厚76 mm,共用5周时间。Sciaky公司与洛克希德马丁公司制造的F-22钛合金支座(图3(b))经过两次全寿命谱疲劳试验后又成功通过了最终负载实验,未发现明显变形。

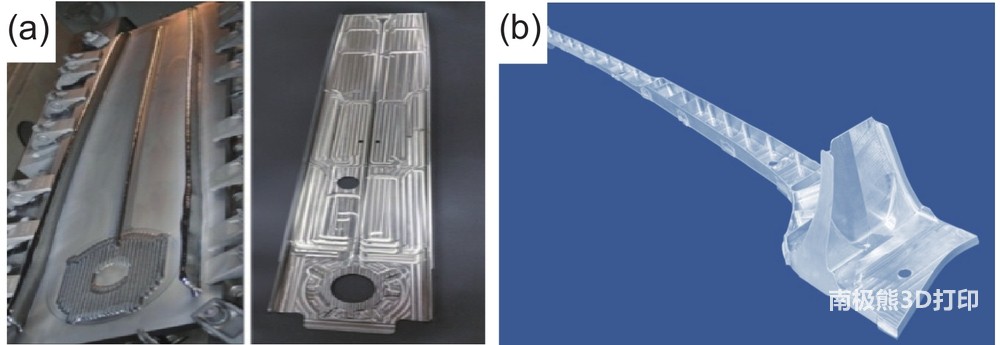

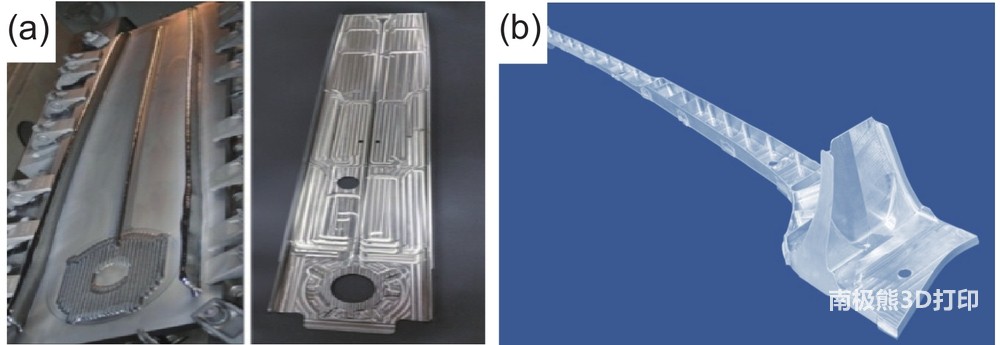

目前电子束熔丝增材制造技术已成功应用于空客A320neo飞机钛合金后上翼梁[17]、F-35飞机翼梁等结构的制造,如图4所示。据报道,装有电子束熔丝增材钛合金零件的F-35飞机已于2013年初试飞[18]。

1.1.2 电子束选区熔化增材制造

(1)工艺研究

目前国外针对电子束选区熔化增材制造研究的材料主要为钛合金、高温合金以及钛铝金属间化合物。研究的单位主要分布在美国、英国、日本、沙特、意大利、德国、瑞典、新加坡等。

在钛合金电子束选区熔化研究方面,以色列金属研究所对比研究了Ti-6Al-4V新粉和回收粉电子束选区熔化制件的组织及力学性能[19]。与新粉相比,重复使用69次后存在团聚、拉长和破损的粉末。粉末中O含量随重复使用次数增加而增加,经过69次重复使用后粉末中O含量达到0.324%,超过ASTM标准要求。拉伸性能对比发现,两种粉末增材制件强度都能满足ASTM标准要求,然而重复使用69次粉末对应的伸长率和断面收缩率与新粉相比急剧降低。

美国Integrative Materials Design Center针对电子束选区熔化成形Ti6Al4V ELI合金开展了热处理对组织性能的影响,发现随着冷却速度增加,拉伸强度和硬度增加,然而塑性急剧下降。β转变温度以上固溶使得原始柱状晶转变为等轴晶[20]。

英国伦敦学院研究了电子束选区熔化成形Ti-6Al-4V合金预热参数对成形质量、组织性能的影响。预热能量输入越大(低206 kJ/m2、标准411 kJ/m2和高822 kJ/m2),尺寸误差越大。三个预热参数下尺寸误差分别为330、390和400 μm[21]。

英国谢菲尔德大学研究发现:零件摆放角度对电子束选区熔化 Ti6Al4V合金表面粗糙度同样具有重要影响[22]。不同摆放角度电子束选区熔化成形表面形貌, 0°试样表面粗糙度最小,为Sa=15.8 μm,55°和90°试样表面粗糙度分别为36.8 μm和54.3 μm。虽然0°时表面粗糙度最优,零件高度小,但是在制造时存在需要添加支撑的可能。为避免添加支撑倾斜摆放使得零件高度增加,表面粗糙度恶化。

英国曼彻斯特大学采用高分辨CT方法检测了HIP对电子束选区熔化成形Ti6Al4V合金内部空洞缺陷闭合的有效性[23]。研究发现,经920 ℃/100 MPa/2 h的HIP工艺处理后,不同形状试样内部未发现大于5 μm的缺陷。

德国先进工艺和材料连接研究所对电子束选区熔化成形Ti6Al4V合金的工艺窗口进行了研究[24]。随着侧向扫描速度增加,工艺窗口趋向于常数。50和100 μm扫描间距下,最小需要的体能量密度为15 J/mm3。减小扫描间距至20 μm,所需最小体能量密度增加至22.5 J/mm3。

日本东北大学对电子束选区熔化成形Ti6Al4V合金沉积态、热处理和HIP三种状态的组织和疲劳性能研究发现[25]:沉积态Z向屈服强度、抗拉强度和伸长率分别为788 MPa、870 MPa和13.8%。HIP后Z向屈服强度、抗拉强度和伸长率分别为711 MPa、819 MPa和16.1%。沉积态107疲劳极限为460 MPa,热处理态疲劳S-N曲线与沉积态相似,HIP处理后疲劳极限明显改善,达到580 MPa。

在高温合金电子束选区熔化工艺研究方面,法国格勒诺布尔大学电子束选区熔化成形Ni-Co-Cr-Mo-Al-Ti-B镍基高温合金宏微观组织,研究发现:柱状晶宽度随高度增加而增加,随高度变化晶内γ'沉淀相尺寸急剧增大;裂纹沿柱状晶晶界扩展,大角度晶界(>15°)对裂纹敏感,而小角度晶界未产生裂纹[26]。德国埃朗根-纽伦堡大学针对CMSX-4合金研究发现[27]:电子束选区熔化成形的枝晶臂间距为6 μm,得益于电子束选区熔化成形工艺的高凝固速度和温度梯度使其元素偏析程度是传统铸造工艺的约1/100。

在TiAl金属间化合物电子束选区熔化工艺研究方面,德国埃尔朗根-纽伦堡大学针对Ti-48Al-2Cr-2Nb研究了线能量和束流与Al元素烧损量的关系[28]。认为控制Al元素烧损的可行方法之一是调整扫描策略,降低熔池过热,从而减小挥发损失。德国福特新材料研究院通过数值模拟与实验验证研究了Ti-48Al-2Cr-2Nb合金在电子束选区熔化过程中Al元素的分布,结果表明,在面能量输入Ea相同条件下,随着偏移量的增加,Al元素烧损量急剧增加。随着扫描速度增加,面能量输入降低,Al元素烧损量降低50%。通过工艺实验获得了扫描策略(扫描速度和偏移量)相应的面能量输入与获得致密组织的关系曲线。通过增加能量输入,未熔合缺陷消失,致密度达到99.5%[29]。该单位针对电子束选区熔化成形的Ti-45Al-4Nb-C高铌合金热处理对组织性能影响的研究发现[30]:随着片层组织含量增加,最小蠕变速率降低,全片层组织表现出最优的蠕变性能而塑性较低,空冷和炉冷对蠕变性能影响不明显。与铸造Ti-45Al-4Nb-C合金相比,沉积态蠕变速率高一个数量级,而经1320 ℃处理获得片层组织后蠕变速率降低达到铸造水平。

日本大阪大学针对Ti-48Al-2Cr-2Nb合金组织及力学性能的各向异性研究发现[31]:沉积态组织及力学性能存在明显的各向异性。在45°方向屈服强度达到约566 MPa,稍低于高度和水平方向试样,然而即使这样依然高于铸造状态性能,原因为增材制造获得的细小组织。45°方向伸长率达到2%,远高于传统的铸造合金。

(2)工艺设备

目前,国外电子束选区熔化增材制造设备厂商主要有瑞典Arcam公司、日本JEOL和英国Wayland公司。瑞典Arcam公司先后推出了多种适用于医疗及航空领域的设备,在售的适用于航空和材料研发等领域的有Q20 Plus、A2X和Spectra H型设备。其中Spectra H设备最大功率6 kW,成型仓尺寸φ250 mm×430 mm。除此之外,Spectra H设备所有预热和熔化步骤所需时间减少一半;带有防尘环境的闭环系统;活动隔热屏可改善绝缘;自动粉末分配和粉末回收系统;旋风分离器和磁力分离器可实现最大化的粉末控制等特点。

(3)应用

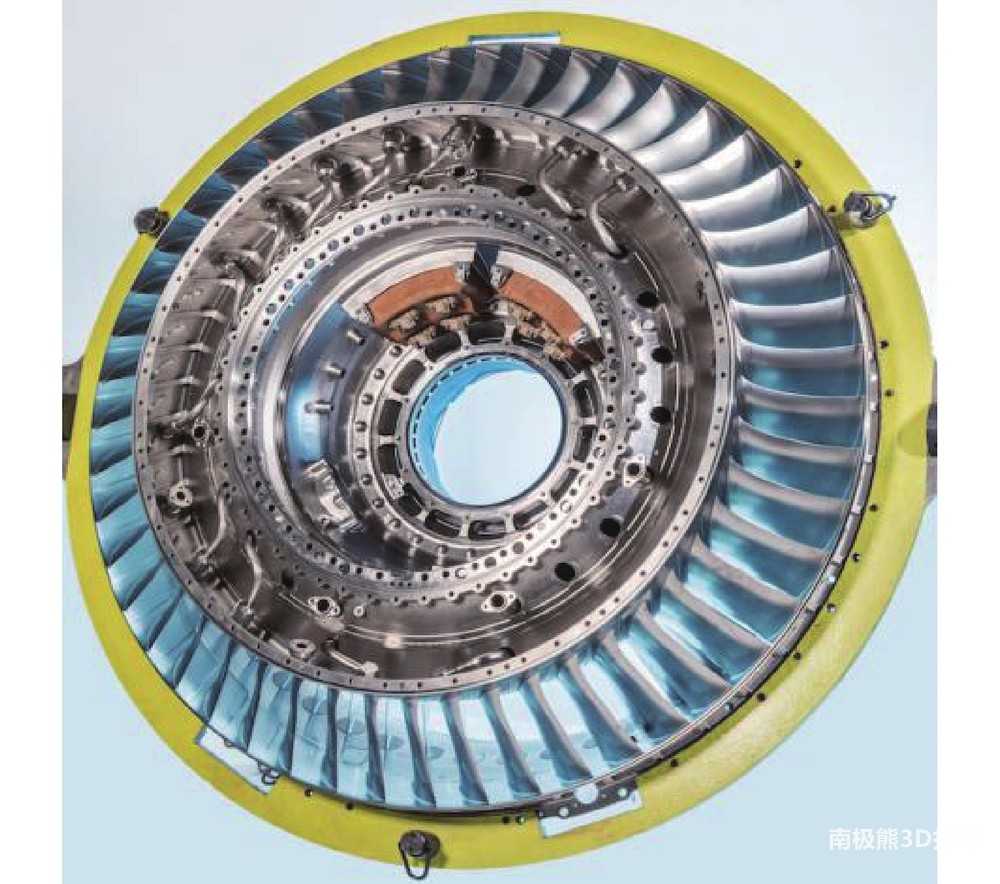

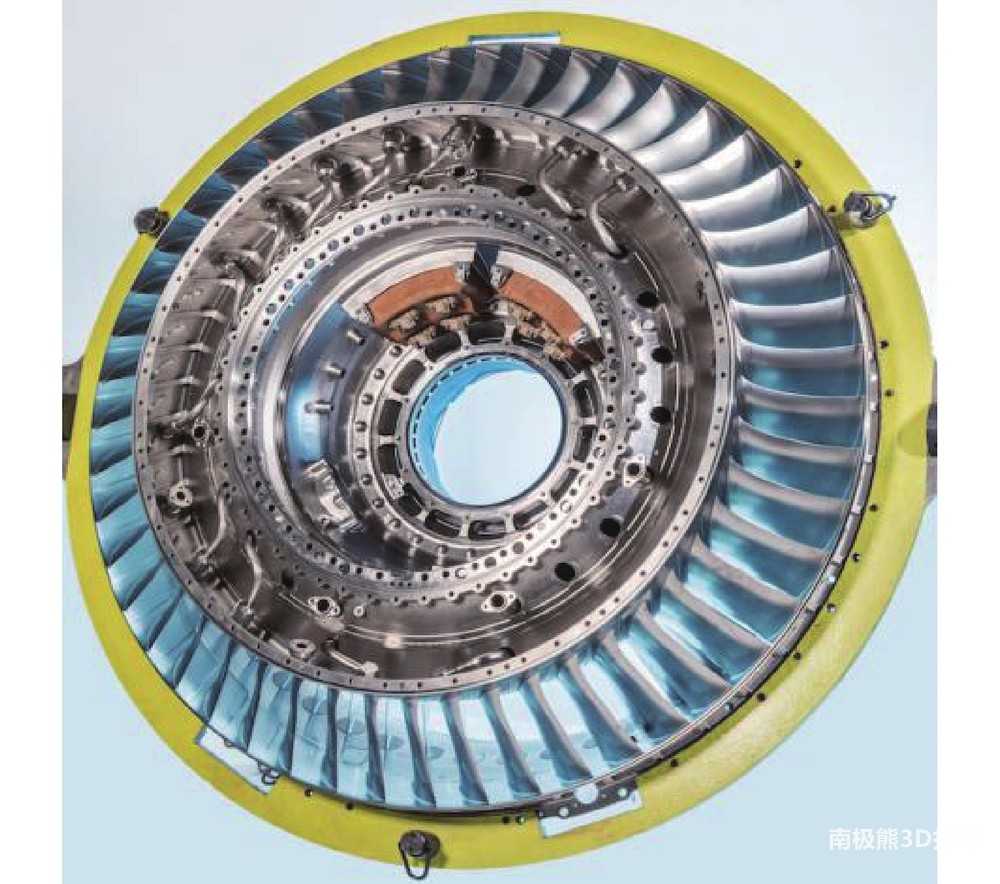

在工程应用领域,罗罗公司采用电子束选区熔化增材制造的Trent XWB-97发动机导向器如图5所示。该发动机叶环直径1.5 m,材料为钛合金。增材制造的48个翼型导叶构成一个完整的组件。相较常规的铸造和加工流程,不仅显著缩短了发动机研发周期,也为设计带来了明显的灵活性。

意大利Avio Aero公司正在批量生产GE9X发动机TiAl低压涡轮叶片[6](图6)。增材制造的涡轮叶片质量约为传统镍合金涡轮叶片的一半。采用Arcam A2X电子束选区熔化设备每炉次可以生产6个叶片,而Arcam Spectra H设备可以在相同时间生产多达10个叶片。通用航空公司为波音新777X宽体喷气式飞机开发的GE9X发动机,与其前身GE90相比,TiAl低压涡轮叶片减少的质量可以使燃料消耗减少10%。

按照所采用的热源种类不同,增材制造技术主要分为激光增材制造、电子束增材制造以及电弧增材制造。按照所用原材料和成型方式的不同,电子束增材制造分为基于丝材的电子束熔丝增材制造技术和基于预置粉末的电子束选区熔化增材制造技术。电子束熔丝增材制造技术是在真空环境中,用高能量密度的电子束轰击金属表面形成熔池,送丝装置将金属丝材送入熔池并熔化,同时熔池按照预先规划的路径运动,金属凝固、逐线、逐层堆积,形成致密的冶金结合,直接制造出金属零件或毛坯(图1(a))。电子束熔丝增材制造具有成形效率高、真空环境材料冶金质量优、丝材成本低、可制造大尺寸结构件等特点[4]。此外,作为定向能量沉积工艺方法的一种,电子束熔丝增材制造技术也可用于零件的修复。

图 1 电子束增材制造原理示意图 (a)熔丝;(b)选区熔化

电子束选区熔化增材制造技术是利用计算机把零件的三维模型进行分层处理,获得各层截面的二维轮廓信息并生成成形路径,电子束按照预定的路径进行二维图形的扫描预热及熔化,熔化预先铺放的金属粉末,逐层堆积,最终实现金属零件的近净成形(图1(b))。与激光选区熔化增材技术相比,电子束选区熔化增材技术具有真空环境、电子束扫描速度快(103 m/s)、成形效率高、残余应力小等优点。电子束选区熔化工艺可实现高温预热,使其非常适合室温低塑性材料(如钛铝金属间化合物)的快速成形制造[5-6]。

为了更好地把握电子束增材制造的发展现状和趋势,提前做好航空领域电子束增材制造技术发展的战略布局,推进电子束增材制造在航空领域的发展与应用,本文针对电子束熔丝及电子束选区熔化增材制造技术,开展文献、资料、信息的搜集、整理、分析。在对电子束增材制造现状和发展趋势分析的基础上,提出2035年航空装备增材制造技术发展目标和相应的政策和环境支撑、保障需求,并尝试给出面向2035年的技术发展路线图。

1. 国内外电子束增材制造技术发展现状

1.1 国外电子束增材制造技术发展现状

1.1.1 电子束熔丝增材制造技术

(1)工艺研究

电子束熔丝增材制造技术于2002年首先由NASA 兰利研究中心提出。美国航空航天局、洛克希德马丁公司、波音公司、空客公司、美国焊接学会、麻省理工学院等多个研究机构、大学及防务集团正在积极推进相关技术的研究和应用。目前电子束熔丝增材制造技术涉及的材料主要有高温合金、不锈钢、钛合金及铝合金。

美国航空航天局兰利研究中心针对电子束熔丝增材制造IN718高温合金的研究发现[7]:沉积态组织具有强的织构,<001>晶向与沉积方向近似平行;热处理后,发生了再结晶现象,晶粒尺寸趋于均匀,形成近似等轴晶形貌,织构明显减弱。与此同时,热处理后力学性能的各向异性减弱,且抗拉强度、屈服强度及L向弹性模量明显提高。美国麻省理工学院MATZ 和EAGAR在美国海军研究部的资助下,评估了采用电子束熔丝增材制造技术制造涡轮盘的可行性。结果表明:采用该技术制造的部件碳化物尺寸在300~600 nm之间,而传统电弧熔炼的铸锭中碳化物尺寸可达40 μm,认为电子束熔丝增材制造工艺是细化碳化物尺寸及分布的潜在方法[8]。加拿大科学院航空研究中心采用347不锈钢丝材在1 mm厚的321不锈钢薄板端部开展了电子束熔丝增材修复工艺实验,获得了无缺陷的修复试样且修复区性能与基体相当[9]。针对电子束熔丝增材修复的Ti6Al4V钛合金模拟叶片CT检测结果发现:内部致密且无缺陷显示。增材制造Ti6Al4V部件拉伸性能满足铸造和增材标准要求,与变形Ti6Al4V钛合金材料标准要求相当。电子束熔丝增材Ti6Al4V具有优良的断后伸长率,达到12%以上[10]。

作为电子束熔丝增材制造工艺和工程化应用研究的代表性单位,美国洛克希德马丁公司对钛合金增材制造工艺开展了大量研究。针对Ti-6Al-4V钛合金增材制造过程中Al元素的烧损问题,该公司研究了5种不同Al含量的Ti-6Al-4V合金丝以及2种熔丝沉积效率下的Al元素烧损行为[11]。结果表明:沉积效率为3.2 kg/h的Al元素损失量大于沉积效率6.8 kg/h的损失量;2种沉积效率及5种成分丝的Al元素烧损比例在11%~15%之间;Al元素的损失量与熔池尺寸、温度及结构轮廓有关。

美国空军实验室研究了在<112>β取向的单晶Ti-6Al-4V合金基板上电子束熔丝增材制造Ti-6Al-4V的晶粒外延生长行为 [12],结果表明:随着沉积高度增加,外延生长的晶粒被<001>方向生长的柱状晶逐渐消耗替代,如图2所示。

图 2 电子束熔丝增材制造Ti-6Al-4V的晶粒YZ面IPF图 (a)α相;(b)重构获得的原始β相[12]

美国科罗拉多矿冶学院针对电子束熔丝增材过程中合金元素的烧损和晶粒外延生长的问题,制备了调整成分的金属粉芯Ti-6Al-4V合金丝材,使用该丝材制备的试块铝含量为6%。同时,与原始Ti-6Al-4V合金丝材相比,通过加入FeB粉末使得原始β晶粒尺寸从1450 μm减小至290 μm,网篮组织的α相宽度从0.75 μm减小至0.44 μm[13]。此外,该学院评价了脉冲电子束对熔丝成形Ti-6Al-4V合金原始β晶粒及α相的影响。结果表明:与传统方法相比,脉冲电子束能使柱状晶向等轴晶转变,β晶粒尺寸从1164 μm减小至734 μm[14]。

针对沉淀强化型2139铝合金电子束熔丝增材制造实验发现,Mg元素烧损了60%~80%。由于Mg能够促进Ω(Al2Cu)沉淀相的形成,Mg烧损使得固溶时效后的成形组织中Ω相少于基体。通过补偿丝材中Mg元素含量,获得了与基体相似的Ω相数量,力学性能与基体相当[15]。

(2)工艺设备

在电子束熔丝增材制造设备方面,美国NASA兰利研究中心最早开始研制,先后研制了大尺寸的熔丝增材制造设备以及适用于太空环境的便携式小尺寸增材制造设备[16]。美国Sciaky公司开发了商用电子束熔丝增材制造设备,并推出了EBAM 68、88、110、150、300等一系列适用于不同尺寸结构件增材制造设备,最具代表性的EBAM 110增材制造设备真空室尺寸为:2794 mm×2794 mm×2794mm,最大功率45 kW,加速电压60 kV。作为目前国际上最成熟的电子束熔丝增材制造设备供应商,美国Sciaky公司核心专利之一为其闭环控制系统。通过闭环控制系统可实现增材制造工艺参数的自动实时调节,使熔池尺寸保持不变,可有效保证成形尺寸精度及工艺可重复性。

乌克兰红波公司推出了基于冷阴极电子枪的电子束同轴熔丝增材制造设备。采用的丝材直径可达3.2 mm,加速电压小于20 kV,可在低和中真空度下工作,成形效率可达2000 cm3/h。

除上述公司外,德国SST公司、英国剑桥真空公司、乌克兰巴顿电焊研究院等电子束焊接设备厂商均在开发商用电子束熔丝增材制造设备。

(3)应用

2002年,美国Sciaky公司与Beaver Aerospace and Defence公司合作,利用电子束熔丝增材与电子束焊接组合加工的方法,制造了大型Ti-6Al-4V金属万向节(图3(a)),其尺寸为ϕ432 mm×297 mm,壁厚76 mm,共用5周时间。Sciaky公司与洛克希德马丁公司制造的F-22钛合金支座(图3(b))经过两次全寿命谱疲劳试验后又成功通过了最终负载实验,未发现明显变形。

图 3 电子束熔丝增材制造的钛合金零件 (a)万向节;(b) 支座 [5]

目前电子束熔丝增材制造技术已成功应用于空客A320neo飞机钛合金后上翼梁[17]、F-35飞机翼梁等结构的制造,如图4所示。据报道,装有电子束熔丝增材钛合金零件的F-35飞机已于2013年初试飞[18]。

图 4 电子束熔丝增材在国外航空装备上的应用 (a)A320neo飞机后上翼梁[17];(b)F-35飞机翼梁 [18]

1.1.2 电子束选区熔化增材制造

(1)工艺研究

目前国外针对电子束选区熔化增材制造研究的材料主要为钛合金、高温合金以及钛铝金属间化合物。研究的单位主要分布在美国、英国、日本、沙特、意大利、德国、瑞典、新加坡等。

在钛合金电子束选区熔化研究方面,以色列金属研究所对比研究了Ti-6Al-4V新粉和回收粉电子束选区熔化制件的组织及力学性能[19]。与新粉相比,重复使用69次后存在团聚、拉长和破损的粉末。粉末中O含量随重复使用次数增加而增加,经过69次重复使用后粉末中O含量达到0.324%,超过ASTM标准要求。拉伸性能对比发现,两种粉末增材制件强度都能满足ASTM标准要求,然而重复使用69次粉末对应的伸长率和断面收缩率与新粉相比急剧降低。

美国Integrative Materials Design Center针对电子束选区熔化成形Ti6Al4V ELI合金开展了热处理对组织性能的影响,发现随着冷却速度增加,拉伸强度和硬度增加,然而塑性急剧下降。β转变温度以上固溶使得原始柱状晶转变为等轴晶[20]。

英国伦敦学院研究了电子束选区熔化成形Ti-6Al-4V合金预热参数对成形质量、组织性能的影响。预热能量输入越大(低206 kJ/m2、标准411 kJ/m2和高822 kJ/m2),尺寸误差越大。三个预热参数下尺寸误差分别为330、390和400 μm[21]。

英国谢菲尔德大学研究发现:零件摆放角度对电子束选区熔化 Ti6Al4V合金表面粗糙度同样具有重要影响[22]。不同摆放角度电子束选区熔化成形表面形貌, 0°试样表面粗糙度最小,为Sa=15.8 μm,55°和90°试样表面粗糙度分别为36.8 μm和54.3 μm。虽然0°时表面粗糙度最优,零件高度小,但是在制造时存在需要添加支撑的可能。为避免添加支撑倾斜摆放使得零件高度增加,表面粗糙度恶化。

英国曼彻斯特大学采用高分辨CT方法检测了HIP对电子束选区熔化成形Ti6Al4V合金内部空洞缺陷闭合的有效性[23]。研究发现,经920 ℃/100 MPa/2 h的HIP工艺处理后,不同形状试样内部未发现大于5 μm的缺陷。

德国先进工艺和材料连接研究所对电子束选区熔化成形Ti6Al4V合金的工艺窗口进行了研究[24]。随着侧向扫描速度增加,工艺窗口趋向于常数。50和100 μm扫描间距下,最小需要的体能量密度为15 J/mm3。减小扫描间距至20 μm,所需最小体能量密度增加至22.5 J/mm3。

日本东北大学对电子束选区熔化成形Ti6Al4V合金沉积态、热处理和HIP三种状态的组织和疲劳性能研究发现[25]:沉积态Z向屈服强度、抗拉强度和伸长率分别为788 MPa、870 MPa和13.8%。HIP后Z向屈服强度、抗拉强度和伸长率分别为711 MPa、819 MPa和16.1%。沉积态107疲劳极限为460 MPa,热处理态疲劳S-N曲线与沉积态相似,HIP处理后疲劳极限明显改善,达到580 MPa。

在高温合金电子束选区熔化工艺研究方面,法国格勒诺布尔大学电子束选区熔化成形Ni-Co-Cr-Mo-Al-Ti-B镍基高温合金宏微观组织,研究发现:柱状晶宽度随高度增加而增加,随高度变化晶内γ'沉淀相尺寸急剧增大;裂纹沿柱状晶晶界扩展,大角度晶界(>15°)对裂纹敏感,而小角度晶界未产生裂纹[26]。德国埃朗根-纽伦堡大学针对CMSX-4合金研究发现[27]:电子束选区熔化成形的枝晶臂间距为6 μm,得益于电子束选区熔化成形工艺的高凝固速度和温度梯度使其元素偏析程度是传统铸造工艺的约1/100。

在TiAl金属间化合物电子束选区熔化工艺研究方面,德国埃尔朗根-纽伦堡大学针对Ti-48Al-2Cr-2Nb研究了线能量和束流与Al元素烧损量的关系[28]。认为控制Al元素烧损的可行方法之一是调整扫描策略,降低熔池过热,从而减小挥发损失。德国福特新材料研究院通过数值模拟与实验验证研究了Ti-48Al-2Cr-2Nb合金在电子束选区熔化过程中Al元素的分布,结果表明,在面能量输入Ea相同条件下,随着偏移量的增加,Al元素烧损量急剧增加。随着扫描速度增加,面能量输入降低,Al元素烧损量降低50%。通过工艺实验获得了扫描策略(扫描速度和偏移量)相应的面能量输入与获得致密组织的关系曲线。通过增加能量输入,未熔合缺陷消失,致密度达到99.5%[29]。该单位针对电子束选区熔化成形的Ti-45Al-4Nb-C高铌合金热处理对组织性能影响的研究发现[30]:随着片层组织含量增加,最小蠕变速率降低,全片层组织表现出最优的蠕变性能而塑性较低,空冷和炉冷对蠕变性能影响不明显。与铸造Ti-45Al-4Nb-C合金相比,沉积态蠕变速率高一个数量级,而经1320 ℃处理获得片层组织后蠕变速率降低达到铸造水平。

日本大阪大学针对Ti-48Al-2Cr-2Nb合金组织及力学性能的各向异性研究发现[31]:沉积态组织及力学性能存在明显的各向异性。在45°方向屈服强度达到约566 MPa,稍低于高度和水平方向试样,然而即使这样依然高于铸造状态性能,原因为增材制造获得的细小组织。45°方向伸长率达到2%,远高于传统的铸造合金。

(2)工艺设备

目前,国外电子束选区熔化增材制造设备厂商主要有瑞典Arcam公司、日本JEOL和英国Wayland公司。瑞典Arcam公司先后推出了多种适用于医疗及航空领域的设备,在售的适用于航空和材料研发等领域的有Q20 Plus、A2X和Spectra H型设备。其中Spectra H设备最大功率6 kW,成型仓尺寸φ250 mm×430 mm。除此之外,Spectra H设备所有预热和熔化步骤所需时间减少一半;带有防尘环境的闭环系统;活动隔热屏可改善绝缘;自动粉末分配和粉末回收系统;旋风分离器和磁力分离器可实现最大化的粉末控制等特点。

(3)应用

在工程应用领域,罗罗公司采用电子束选区熔化增材制造的Trent XWB-97发动机导向器如图5所示。该发动机叶环直径1.5 m,材料为钛合金。增材制造的48个翼型导叶构成一个完整的组件。相较常规的铸造和加工流程,不仅显著缩短了发动机研发周期,也为设计带来了明显的灵活性。

图 5 电子束选区熔化增材制造的发动机叶环 [5]

意大利Avio Aero公司正在批量生产GE9X发动机TiAl低压涡轮叶片[6](图6)。增材制造的涡轮叶片质量约为传统镍合金涡轮叶片的一半。采用Arcam A2X电子束选区熔化设备每炉次可以生产6个叶片,而Arcam Spectra H设备可以在相同时间生产多达10个叶片。通用航空公司为波音新777X宽体喷气式飞机开发的GE9X发动机,与其前身GE90相比,TiAl低压涡轮叶片减少的质量可以使燃料消耗减少10%。

图 6 电子束选区熔化增材制造的TiAl低压涡轮叶片[6]

(责任编辑:admin)

最新内容

热点内容

Himed评估不同喷砂磨料在3

Himed评估不同喷砂磨料在3 粉末粒径可以控制增材制造

粉末粒径可以控制增材制造 Divergent公司以3D打印技

Divergent公司以3D打印技 浙大口腔医学院:生物3D打

浙大口腔医学院:生物3D打 新型类器官样神经血管球促

新型类器官样神经血管球促 推动粘结剂喷射(铸造/金

推动粘结剂喷射(铸造/金 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复