金属顶刊《Acta Materialia》:强度提高高57%!增材制造高强韧中熵合金!

时间:2023-08-24 11:11 来源:材料学网 作者:admin 阅读:次

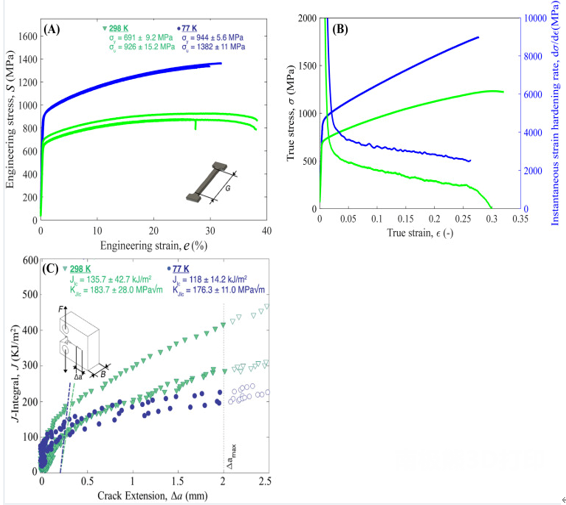

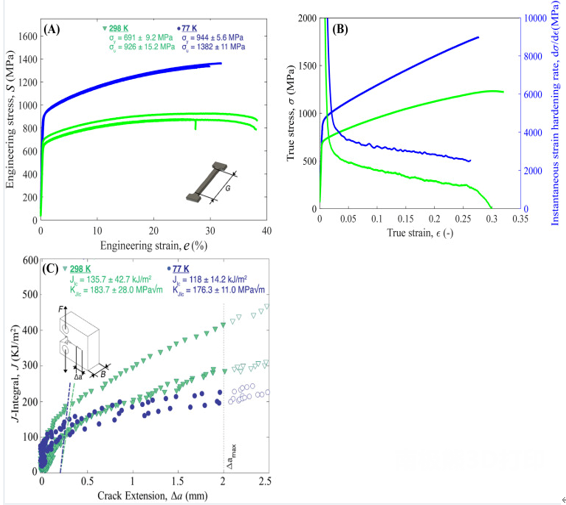

导读:本文采用激光粉末床熔融( LPBF )技术对增材制造 CrCoNi合金进行了加工。在室温( 298 K )下,该中熵合金的屈服强度为σ

y≈691 ± 9 MPa,抗拉强度为σ u≈926 ± 15.2 MPa;在低温( 77 K )下,屈服强度和抗拉强度分别提高到σ y⋅944

± 6 MPa和σ u⋅1382 ± 11 MPa。这些强度水平比变形合金高57 %和44 %,这是由于LPBF

CrCoNi中与位错相互交织的凝固胞状结构所产生的强化。在298 K时,裂纹启裂断裂韧度KJIc为183.7± 28 MPa√m;77

K时,KJIc值降低了4 % ~ 176 ± 11 MPa√m。在298 K和77 K时,LPBF

CrCoNi合金的KJIc值分别比变形CrCoNi合金低11 %和35

%。采用非线性弹性断裂力学,通过测量J积分形式的R曲线行为作为裂纹扩展的函数,评估了LPBF Cr Co Ni的微-细观分级

结构的抗裂纹扩展能力。不同长度尺度下分级微结构的具体特征为这种增材制造中熵合金的强韧化性能提供了基础。这种变形与不同长度尺度下的分级微结构之间的相关性可能为提高中熵合金的断裂韧性性能提供未来的指导。

" Cantor合金"及其衍生物由近等摩尔浓度的Fe、Cr、Mn、Ni和Co组成,是一类面心立方( fcc )高、中熵合金( H / MEAs ),因其优异的抗断裂性能而被广泛研究,特别是在极低温度下。尽管fcc H / MEAs有望成为未来常温和低温环境下使用的结构材料,但其较低的屈服强度σ y限制了其在许多工程应用中的潜力。例如,变形Cr Co Ni在常温下具有207 MPa√m的断裂韧性KJIc,在77 K时提高到273 MPa√m,在20 K时达到459 MPa√m,但其屈服强度σ y在298 K时仅为350 ~ 440 MPa,在77 K时为657 MPa,与同样具有高断裂韧性的易得奥氏体不锈钢相当。

CrCoNi合金优异的抗断裂性能与裂纹尖端前长时间的塑性变形有关,这是由一系列变形机制-堆垛层错形成、纳米孪晶和在低温下应力诱导的fcc到六方密排( hcp )相变来维持的。然而,由于CrCoNi合金中只有置换固溶强化起作用,其屈服强度σ y较低。传统的强化金属材料的方法,如减小晶粒尺寸或采用沉淀硬化,虽然有效,但由于强度和韧性之间固有的矛盾,它们可能会对断裂韧性产生不利影响。这种权衡主要是因为高的断裂韧性要求裂纹尖端前方具有持续的塑性,这更容易通过较低的屈服强度σ y来实现。传统的限制位错可动性的强化机制可以限制裂纹尖端的位错辅助钝化,从而在较低的应力强度因子( K )下促进裂纹扩展。为了同时提高强度和断裂韧性,位错的运动确实需要被限制以获得强度,但不能完全停止,以便它们能够将损伤分布到远离裂纹尖端的地方,并保持断裂抗力。

增材制造( AM )工艺,如激光粉末床熔覆( LPBF ),通过引入微观和介观尺度的 结构,可以提供一种替代的微结构设计路径,以克服强度和韧性的权衡,这些结构在本质上是分层的,并已被证明可以在增强材料的同时保持(在某些情况下,增强)的断裂韧性和损伤容限。LPBF处理合金中的这些分级结构是结构成分逐行逐层"自下而上"制造的结果,这些结构成分是激光扫描轨迹、熔池和凝固胞状组织。激光扫描轨迹的宽度和熔池的深度控制着晶粒的尺寸、形貌和织构。在快速凝固过程中,由于成分过冷引起的溶质偏析形成了凝固胞状组织,这是LPBF所固有的。此外,由于在构建过程中发生了严重的热循环,位错碎片被偏析的合金元素钉扎,从而装饰了晶胞边界。通过改变工艺参数组合,可以控制这些晶胞的尺寸在0.2 - 10 µ m范围内,其形状可以通过控制熔池内部最大热梯度的方向来控制。这些位错胞是有趣的,因为它们通过泰勒硬化作用来强化材料。此外,它们促进了多种变形机制,并允许位错在应变硬化的后期阶段移动,从而保持了材料的塑性。

美国加州大学伯克利分校Robert O. Ritchie研究团队研究了亚微米位错胞结构的LPBF Cr Co Ni合金的拉伸和断裂性能,以探讨以下问题:( i )位错胞结构对同时提高Cr Co Ni合金强度和断裂韧性的有效性;( ii )它们是否能促进裂纹扩展阻力,即R曲线行为;( iii )尽管CrCoNi合金的断裂是由应变控制的微孔聚合过程,但由LPBF工艺产生的多级微/介观 结构是否可以通过赋予裂纹路径的曲折度来产生额外的外在增韧,这已被报道用于LPBF生产的沉淀硬化和高强度材料。相关研究成果以题为“On the strength and fracture toughness of an additive manufactured CrCoNi medium-entropy alloy”发表在期刊Acta Materialia上。

链接:https://www.sciencedirect.com/sc ... i/S1359645423005797

1、AM诱导的分级结构同时增强和增韧了LPBF Cr Co Ni。位错胞状结构提高了屈服强度,而裂纹更倾向于沿着激光轨迹边界扩展,提供了裂纹路径迂曲的外在增韧。

2、在CrCoNi的LPBF加工过程中拾取的间隙O似乎抑制了塑性变形过程中的纳米孪晶和堆垛层错的形成。

3、减少沿构建方向具有〈110〉织构的畸变晶粒数量,减少间隙O以激活变形机制纳米孪晶和堆垛层错的形成,可进一步提高LPBF Cr Co Ni合金的断裂韧性。

" Cantor合金"及其衍生物由近等摩尔浓度的Fe、Cr、Mn、Ni和Co组成,是一类面心立方( fcc )高、中熵合金( H / MEAs ),因其优异的抗断裂性能而被广泛研究,特别是在极低温度下。尽管fcc H / MEAs有望成为未来常温和低温环境下使用的结构材料,但其较低的屈服强度σ y限制了其在许多工程应用中的潜力。例如,变形Cr Co Ni在常温下具有207 MPa√m的断裂韧性KJIc,在77 K时提高到273 MPa√m,在20 K时达到459 MPa√m,但其屈服强度σ y在298 K时仅为350 ~ 440 MPa,在77 K时为657 MPa,与同样具有高断裂韧性的易得奥氏体不锈钢相当。

CrCoNi合金优异的抗断裂性能与裂纹尖端前长时间的塑性变形有关,这是由一系列变形机制-堆垛层错形成、纳米孪晶和在低温下应力诱导的fcc到六方密排( hcp )相变来维持的。然而,由于CrCoNi合金中只有置换固溶强化起作用,其屈服强度σ y较低。传统的强化金属材料的方法,如减小晶粒尺寸或采用沉淀硬化,虽然有效,但由于强度和韧性之间固有的矛盾,它们可能会对断裂韧性产生不利影响。这种权衡主要是因为高的断裂韧性要求裂纹尖端前方具有持续的塑性,这更容易通过较低的屈服强度σ y来实现。传统的限制位错可动性的强化机制可以限制裂纹尖端的位错辅助钝化,从而在较低的应力强度因子( K )下促进裂纹扩展。为了同时提高强度和断裂韧性,位错的运动确实需要被限制以获得强度,但不能完全停止,以便它们能够将损伤分布到远离裂纹尖端的地方,并保持断裂抗力。

增材制造( AM )工艺,如激光粉末床熔覆( LPBF ),通过引入微观和介观尺度的 结构,可以提供一种替代的微结构设计路径,以克服强度和韧性的权衡,这些结构在本质上是分层的,并已被证明可以在增强材料的同时保持(在某些情况下,增强)的断裂韧性和损伤容限。LPBF处理合金中的这些分级结构是结构成分逐行逐层"自下而上"制造的结果,这些结构成分是激光扫描轨迹、熔池和凝固胞状组织。激光扫描轨迹的宽度和熔池的深度控制着晶粒的尺寸、形貌和织构。在快速凝固过程中,由于成分过冷引起的溶质偏析形成了凝固胞状组织,这是LPBF所固有的。此外,由于在构建过程中发生了严重的热循环,位错碎片被偏析的合金元素钉扎,从而装饰了晶胞边界。通过改变工艺参数组合,可以控制这些晶胞的尺寸在0.2 - 10 µ m范围内,其形状可以通过控制熔池内部最大热梯度的方向来控制。这些位错胞是有趣的,因为它们通过泰勒硬化作用来强化材料。此外,它们促进了多种变形机制,并允许位错在应变硬化的后期阶段移动,从而保持了材料的塑性。

美国加州大学伯克利分校Robert O. Ritchie研究团队研究了亚微米位错胞结构的LPBF Cr Co Ni合金的拉伸和断裂性能,以探讨以下问题:( i )位错胞结构对同时提高Cr Co Ni合金强度和断裂韧性的有效性;( ii )它们是否能促进裂纹扩展阻力,即R曲线行为;( iii )尽管CrCoNi合金的断裂是由应变控制的微孔聚合过程,但由LPBF工艺产生的多级微/介观 结构是否可以通过赋予裂纹路径的曲折度来产生额外的外在增韧,这已被报道用于LPBF生产的沉淀硬化和高强度材料。相关研究成果以题为“On the strength and fracture toughness of an additive manufactured CrCoNi medium-entropy alloy”发表在期刊Acta Materialia上。

链接:https://www.sciencedirect.com/sc ... i/S1359645423005797

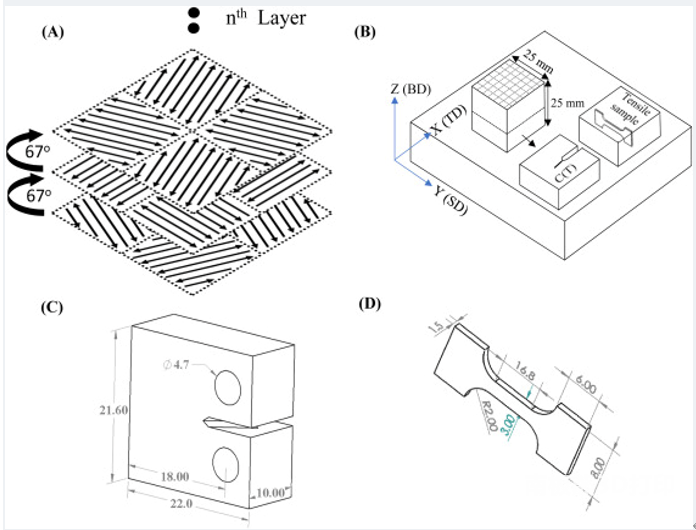

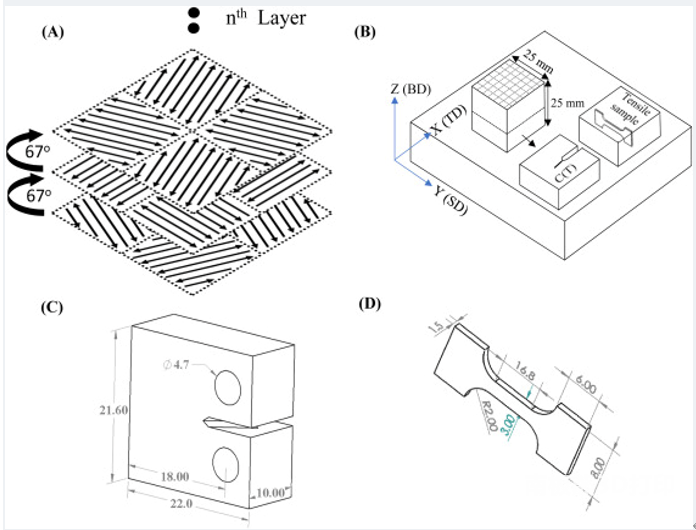

图1( A ) CrCoNi样品LPBF工艺扫描策略。( B )紧凑拉伸试样C ( T

)和拉伸试样相对于构建板的相对取向,其中Z轴平行于构建方向( BD ),Y轴平行于扫描方向( SD ),X轴平行于横向( TD )。( C ) C

( T )试样尺寸和( D )拉伸试样尺寸。如图。C和D,所有尺寸均为mm。

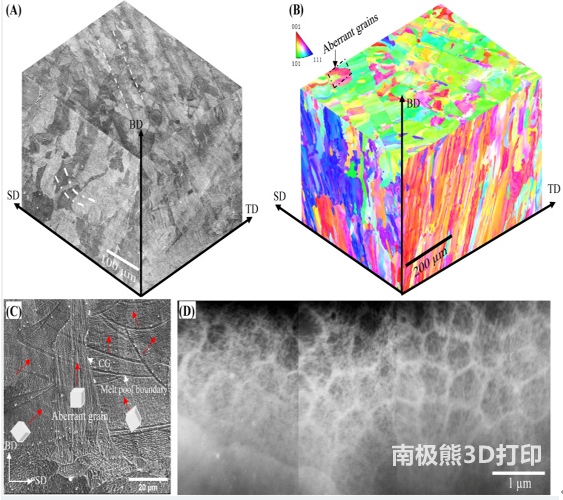

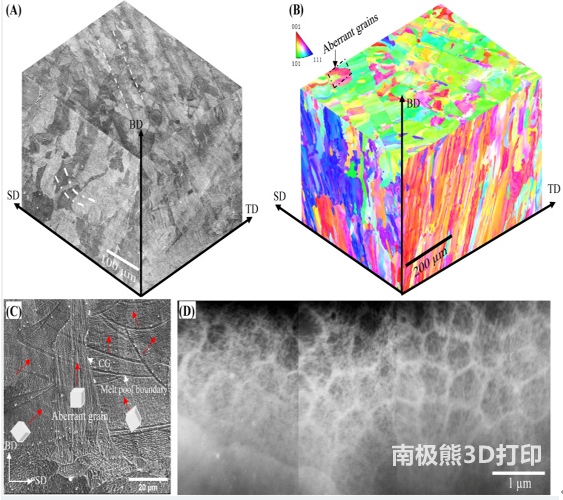

图2 .( A

)具有代表性的3D微结构显示激光扫描轨迹(白色点线条)在平行于成形方向的平面上,BD和熔池在垂直于成形方向的平面上,即扫描和横向方向,SD和TD。(

B )电子背散射衍射( EBSD )获得的3 - D代表反极图( IPF

)图显示激光扫描轨迹内部存在多个晶粒,在SD和TD平面上存在柱状晶。( C

)高倍腐蚀图像显示出跨越多个熔池边界的异常晶粒生长。红色箭头指示了熔池内部胞状结构生长的方向。( D )透射电子显微镜( TEM

)图像显示了晶粒内部位错的胞状网络。

图3 .( A )在298 K和77 K温度下对试样进行单轴拉伸试验,得到工程应力S

-工程应变e曲线。( B )代表真应力,σvs.真应变,ε和瞬时应变硬化率,dσ / dεvs.真应变,ε曲线在298和77K测试的样品。( C

)在298 K和77 K下测试的LPBF Cr Co Ni试样的抗裂曲线( R曲线)。

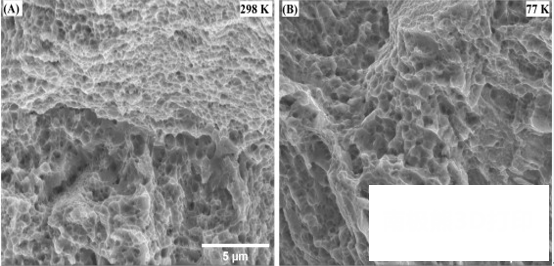

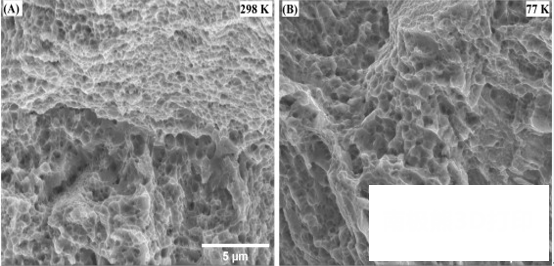

图4 .在( A ) 298 K和( B ) 77 K下,拉伸试样的扫描电子显微镜( SEM )断口图显示微孔聚集。

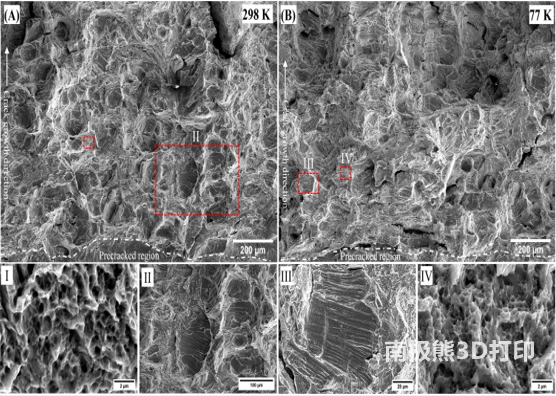

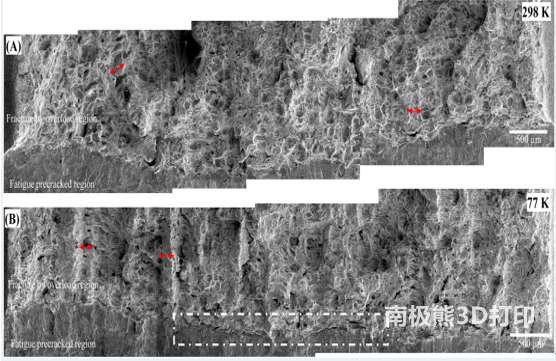

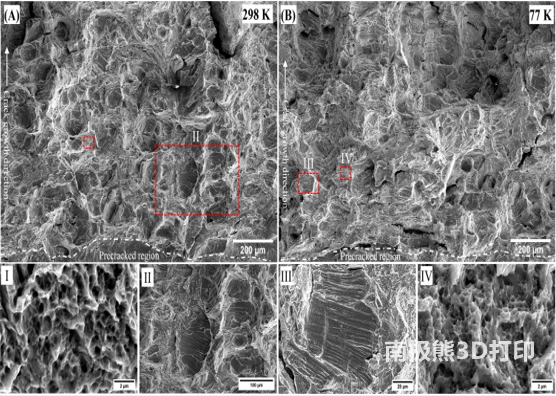

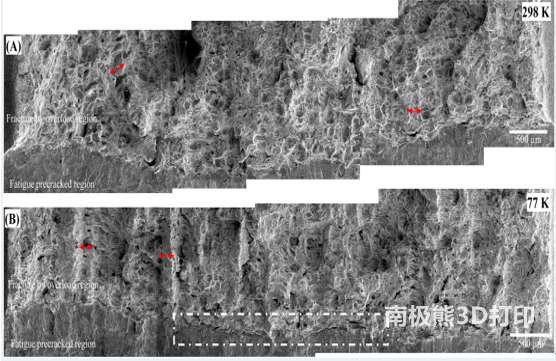

图5 .C ( T )试样在( A ) 298K和( B )

77K断裂韧性测量后的SEM断口图。图中用红色点线、Ⅰ和Ⅱ、Ⅲ和Ⅳ表示区域的放大图像。A和B位于图像的最底层。图5A、B为超载破坏试样的断口形貌照片。这些断裂面具有微孔的双峰分布,具有较大的尺寸(

~72 ± 18 µ m )和较小的尺寸( ~ 0.4 ± 0.2 µ m

)。较大的微孔尺寸与激光扫描轨迹的宽度相近,即在BD平面上测量的~69 ± 9 µ m (图2B

)。在这些大的微孔洞(例如,在图5A和B中的位置Ⅱ和Ⅲ)的底部,可以观察到一个似解理断裂,其表面具有紧密间隔的线条,宽度为~0.8 ± 0.3 µ

m。

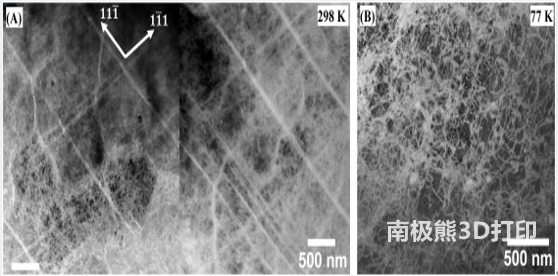

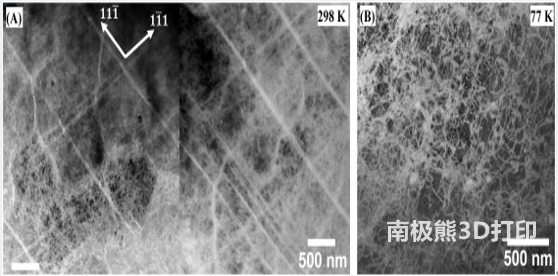

图6 .TEM图像显示,在298K时,( A )〈111〉平面滑移穿过试样裂纹尖端塑性区内部的胞状边界。( B )在77 K温度下测试的试样裂纹尖端塑性区内部的胞状结构和相对较高的位错密度。

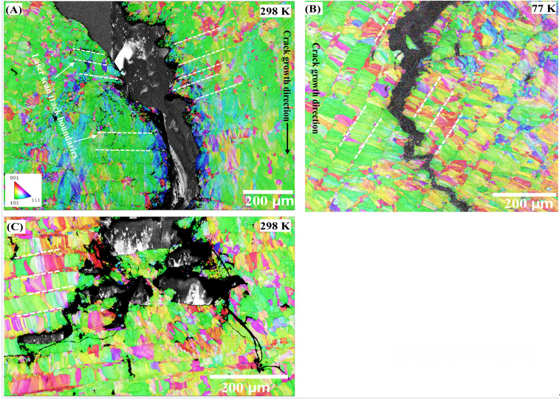

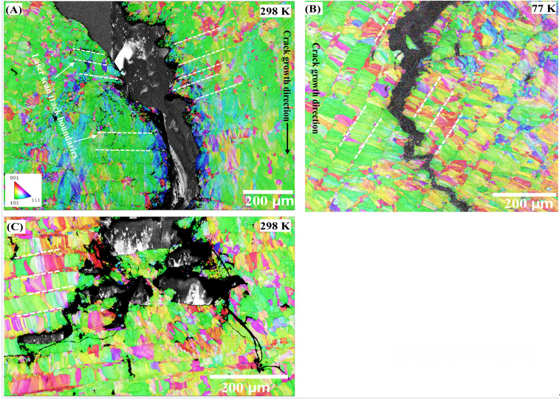

图7 .电子背散射( EBSD )逆极图( IPF

)显示了过载断裂时裂纹的路径以及裂纹与微观组织的相互作用。在( A ) 298 K,( B ) 77 K下,断裂时裂纹扩展起始位置的IPF图。(

C ) 298

K断裂韧性测试过程中裂纹止裂位置的IPF图。在所有三个试样中,裂纹尖端附近的激光扫描轨迹的取向是不同的,这是由于层与层之间的67 °扫描旋转和4

× 4 ° mm2岛的棋盘图案。在每个图中,图像中的白色点线显示了激光扫描轨迹的边界。这些试样的断裂韧度KJIc分别为( A ) 216

MPa√m,( B ) 185 MPa√m,( C ) 167 MPa√m。

图8 .在( A ) 298K和( B ) 77K测试的试样中,SEM断口显示了由激光扫描轨迹引起的裂纹路径的曲折性。在图( B )中,具有白色点线的矩形显示了拉伸区的二次裂纹,表明了非本征增韧。红色双箭头线显示了断裂后激光扫描轨迹的残留。

在298 K和77 K下,与传统制备的CrCoNi相比,LPBF工艺制备的CrCoNi样品的强度有所提高。此外,在298 K和77

K下,尽管屈服强度显著提高,但仍保持了理想的断裂韧性。这项研究表明,增材制造( AM

)工艺可能是解决韧性材料强度和韧性折衷的可行方法。本文的主要结论有:1、AM诱导的分级结构同时增强和增韧了LPBF Cr Co Ni。位错胞状结构提高了屈服强度,而裂纹更倾向于沿着激光轨迹边界扩展,提供了裂纹路径迂曲的外在增韧。

2、在CrCoNi的LPBF加工过程中拾取的间隙O似乎抑制了塑性变形过程中的纳米孪晶和堆垛层错的形成。

3、减少沿构建方向具有〈110〉织构的畸变晶粒数量,减少间隙O以激活变形机制纳米孪晶和堆垛层错的形成,可进一步提高LPBF Cr Co Ni合金的断裂韧性。

(责任编辑:admin)

最新内容

热点内容

Himed评估不同喷砂磨料在3

Himed评估不同喷砂磨料在3 粉末粒径可以控制增材制造

粉末粒径可以控制增材制造 Divergent公司以3D打印技

Divergent公司以3D打印技 浙大口腔医学院:生物3D打

浙大口腔医学院:生物3D打 新型类器官样神经血管球促

新型类器官样神经血管球促 推动粘结剂喷射(铸造/金

推动粘结剂喷射(铸造/金 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复