光学相干成像技术在激光加工过程实时监测与控制中的应用研究进展(2)

I 05「OCT系统性能指标-关键参数-成像深度」

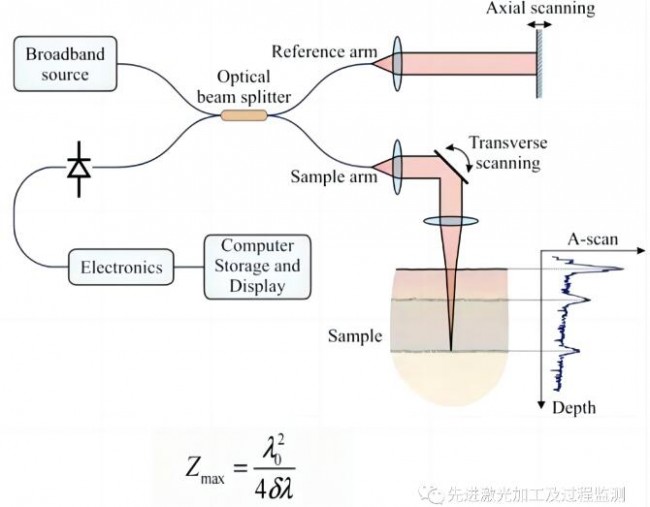

谱域 OCT 检测系统成像深度主要受光源中心波长、光谱宽度、以及光谱仪的分辨率等因素影响。

光谱仪的光谱分辨率为δλ,从公式可以看出谱域 OCT 系统的成像深度主要取决于光谱仪的分辨率,可以通过提高光谱仪的成像分辨率,增大检测系统的成像深度。

I 06「OCT系统性能指标-关键参数-成像速度」

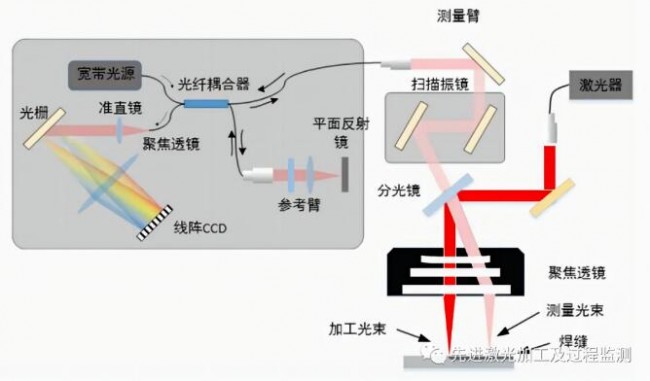

谱域 OCT 系统成像速度主要由高速线阵 CCD 相机成像性能,横向扫描装置的扫描速度以及程序数据处理速度决定。现在主流线阵相机的采集速度一般在 10KHz-50KHz 左右,而谱域 OCT 系统一般利用扫描振镜完成横向扫描,其扫描速度最高能达到几百 KHz,可以轻松满足 OCT系统的扫描成像要求。系统需要对采集到的光谱信号进行线性插值、傅里叶变换,才能得到所需的深度信息,所以系统的数据处理速度是限制谱域 OCT 系统扫描成像速度的主要因素。

I 01「OCT监测研究现状」

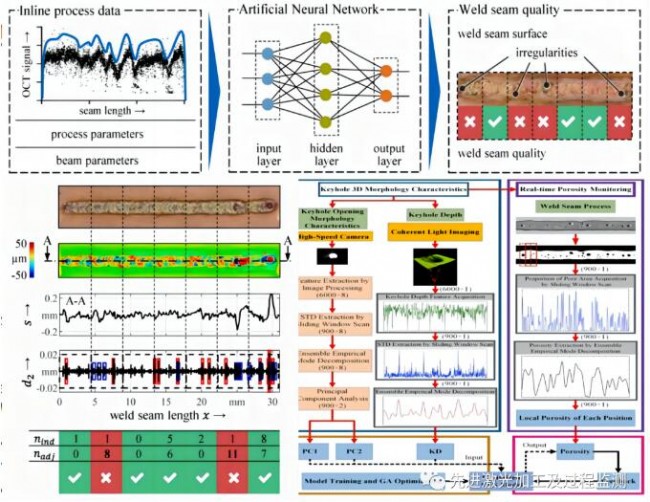

基于 OCT 的激光焊接过程实时监测可以直接获取加工中焊接熔深及焊缝截面形貌,更便于观察、控制焊接过程中的匙孔稳定性,降低外界干扰对焊接过程的影响,在焊接质量控制方面具备显著优势,在学术研究领域和应用市场都涌现了大量成果。

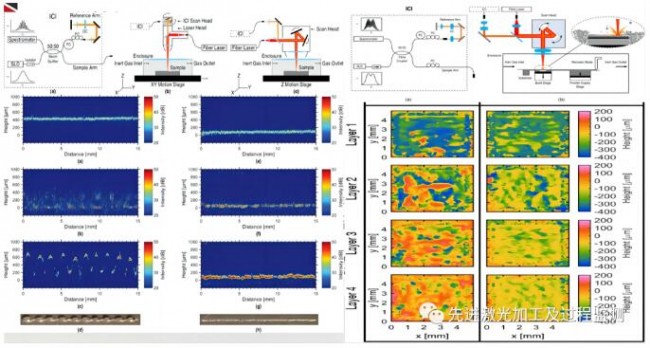

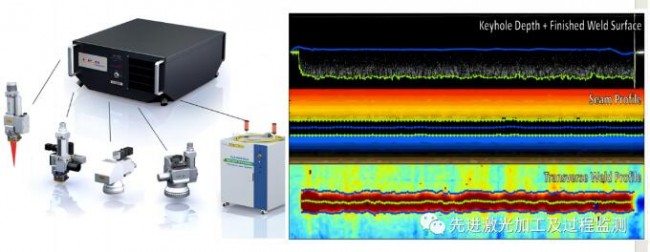

首先最为众人所熟知的就是加拿大女王大学的 PAUL 和 JAMES 等提出的内联相干成像(Inline coherent imaging, ICI)正式打开了 OCT 在焊接过程监测中应用的大门,其将 OCT 集成至激光加工装置中,令检测光与加工光同轴进入加工区域,并将这种 OCT 与加工光同轴探测的方法命名为ICI ,同时也基于该技术创建了 Laser depth dynamics (LDD) 公司,并与2017年被IPG收购,当前已更新到LDD-700系列,应该是当前技术最为领先的OCT工业检测产品。

I 02「OCT监测研究现状-熔深闭环控制」

同时德国汉堡工业大学的 NEEF等联合普雷茨特公司的研究人员将低相干干涉测量仪集成到粉末床选区激光熔融 (LPBF)增材制造设备中,可用其来区分粉末结构和LPBF 成形结构,从而减少送粉过程中粉末缺失或减少以及粉末沉积在零件表面对零件成形质量的影响;其还可以用于重建LPBF 3D打印零件的表面轮廓,以监测到零件的隆起和变形缺陷。

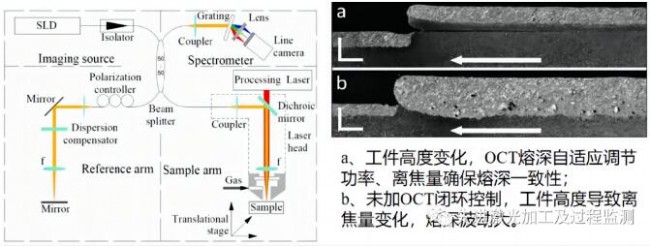

学者研究了通过 OCT实时监测焊接过程中的熔深,以反馈控制功率、离焦量以实现焊接过程中的恒定熔深,并且其展现了该技术在不同合金焊接过程中实时测量匙孔深度的能力,并且利用该种方法研究了匙孔的产生和演变过程,可用于探索激光焊接过程机理。

I 03「OCT监测研究现状-工艺对比优化」

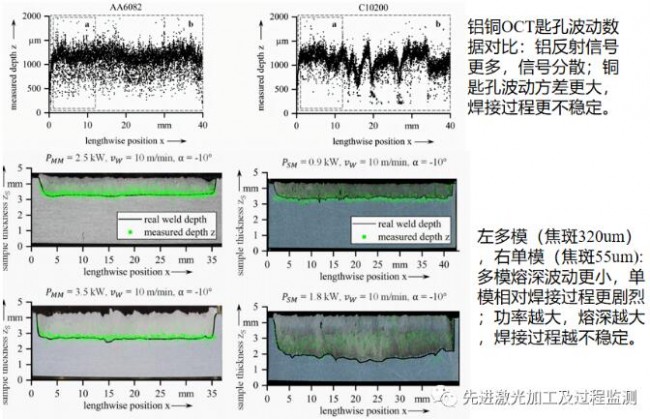

此外,为探索加工过程工艺参数对OCT信号的影响,德国慕尼黑工业大学机床与工业管理研究所的MICHAEL 课题组系统地比较了不同加工材料、入射角度、焊接深度等参量下 OCT 信号的差异,结果表明不同材料焊接过程形成的匙孔会对 OCT产生不同的反射作用,且随着焊缝深度的增加,匙孔波动会更加明显,铝散射比铜剧烈;铝焊接过程比铜稳定、匙孔深度波动小;焊接光斑越大越稳定(多模稳定性好于单模);焊接头后倾比前倾焊接过程更稳定。

I 04「OCT监测研究现状-质量评价」

同时也有学者探索了 OCT 信号在评估焊接质量方面的应用。其利用 OCT 对深熔焊匙孔深度进行了测量,将 OCT 测量结果与焊缝表面质量分析结果进行比较,并利用机器学习建立焊缝深度信号与焊缝表面质量之间的相关性,由此可以利用焊缝深度信号来预测焊接过程的表面质量。华中科技大学的 MA 等基于 LDD 的光学相干成像系统对焊接过程中匙孔进行了测量,其可以直接重建出加工过程中匙孔的三维形貌,以此量化匙孔的波动性,并通过提取匙孔的关键信息特征,可以定位到激光焊接过程焊缝中的气孔位置,并实现了对焊接件孔隙率的预测。

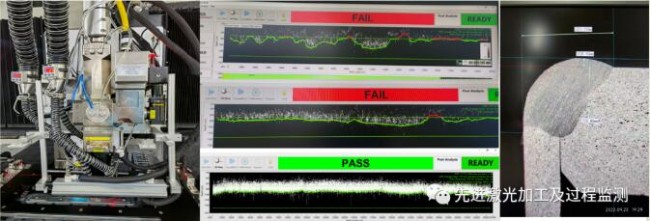

I 01「OCT激光焊接工业应用」

动力电池顶盖满焊熔深检测应用:识别局部熔深不足,超限。主要应用与对熔深要求较高的场景、电池相关零部件焊接:BUSBAR、软连接、连接片、防爆阀、极柱等;汽车零部件:座椅、安全气囊压力容器、差速器等;

I 02「OCT增材制造应用」

除了获取熔池深度以外,OCT 在激光增材制造过程监测中的应用主要侧重于层三维形貌的获取以及加工过程的缺陷监测,其可以直接获取加工过程中表面粗糙度和缺陷,从而优化加工质量;由于其可以实现加工过程各层形貌的重构,因此其还可以用于研究加工过程的形貌演化过程,以阐明加工过程缺陷产生机制。

左图为实时监测粉末床选区激光熔融增材制造过程中的熔池演化动态案例,通过对激光粉末床选区激光熔融增材制造过程的熔池截面进行实时成像,可以识别加工过程中的液固相变区域及熔池长度区域,并且可以对加工过程中粉末、熔池、基底及凝固区域进行区分,可以用于检测工艺缺陷,还可以用于探索不同工艺参数下的熔池形貌动态,用于评估各种工艺参数对加工质量的影响,更有效的调整和优化参数。同时针对多层增材叠加时可获取增材制造每一层处理前后的层厚以及如表面粗糙度、粉末堆积密度等形貌信息,进而可以实现工艺参数的闭环控制,以消除增材制造过程中的突起和凹陷,降低最大粗糙度,为增材制造过程中的实时优化和闭环控制提供了基础。

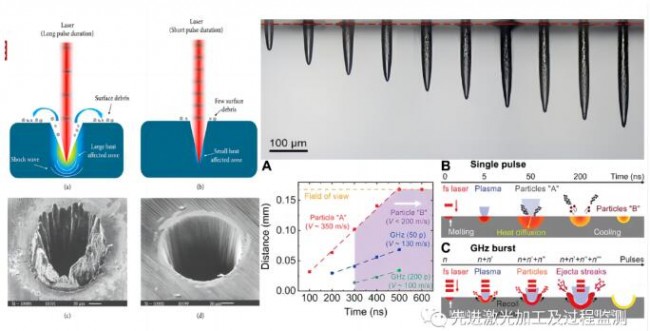

I 03「OCT减材制造应用」

减材制造是相对于“增材制造”而言,通过对材料进行去除来使工件获得规定的几何形状、尺寸和表面质量的加工方法都可以称为减材制造。而激光减材制造主要包括激光切割、打孔、抛光及表面刻蚀等多种加工方式。与激光焊接、增材制造不同的是,上述加工方式大多采用的连续或长脉冲光源,其加工过程热效应明显,容易产生大量的缺陷。而目前的激光减材制造所用光源逐渐向飞秒激光发展,其加工具有高精度、极小重铸层和热影响、非接触等显著优势,目前被广泛应用。

然而,由于激光的高斯分布及其传输特性,其在加工盲结构(如盲槽、盲孔)、多层材料中的表面结构去除(如碳纤维表面涂层、天线薄膜等)以及带中空腔体材料的切割、钻孔(如涡轮叶片、喷油嘴等)时往往容易出现过烧蚀,导致底部不均匀或过度烧蚀,由此影响加工质量。而 OCT 可以实时获取加工位置的深度信息,由此实时控制加工深度,可以避免由加工过程波动导致的底部不均匀。并且其还可以监测不同材料界面之间的变化,用于定量控制对单层材料的烧蚀,避免过烧蚀的出现。

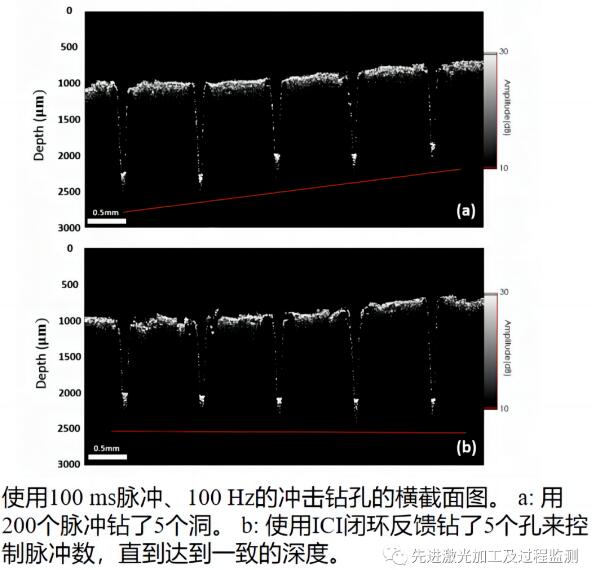

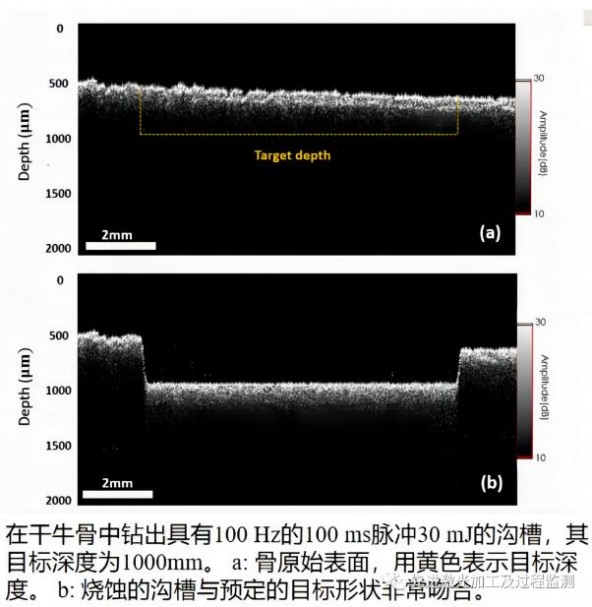

OCT在超快激光打孔、刻蚀过程中的实时测量深度和截面形貌,实现了激光加工过程孔深的实时测量与反馈,生物组织激光切割和制孔深度的实时测量与控制,并且将其集成至扫描振镜中,可以快速实现对沟槽截面形貌和三维表面形貌的重构和反馈控制。总的来说:OCT 在激光减材制造中的应用目前主要集中于超快激光切割、制孔、表面刻蚀等应用,用于实时测量激光烧蚀深度或三维形貌,以实现对烧蚀深度的精确控制或质量的优化。

当前相对成熟的OCT检测产品当属IPG-LDD-700,OCT应用到激光焊接上涉及到对激光工艺机理层面的深层次理解、涉及对整个焊接光路的优化、涉及对振镜控制系统的开发,有句话怎么说的来着:设备只是公司对工艺认知的体现——来自宝利苏迪,OCT监测也是如此。

整体来说,OCT 技术在激光加工过程监测领域具有广阔的应用场景:一方面, OCT 可以直接实时获取加工过程的深度及形貌信息,能够帮助我们实时控制并优化加工质量,定位加工缺陷;另一方面,利用 OCT 对加工过程的深度或形貌信息进行实时成像,可以帮助我们理解整个加工过程的演化过程,以探究激光材料相互作用机理与缺陷形成机制。而从目前的国内外现状来看,国外研究机构已开展相对较多的研究,并且已经形成商业化仪器产品,在激光焊接领域开始展开使用。而国内的研究近几年刚刚开始,目前还处于起步阶段。光学相干成像在激光加工过程监测的应用还处于初级阶段,还有许多理论和技术难题亟需进一步研究。为实现更快速、更微观、更全面、更精准和更智能的激光加工过程在线监测与控制,应仍需进一步加强 OCT 技术与加工在线监测技术的融合,探索高成像速度、数据处理速度和分辨率的 OCT 成像技术,并引入多传感、多信息进行融合监测,对激光加工过程进行全方位监控,并进一步结合人工智能方法建立状态监测模型,从而实现对加工状态、缺陷的智能化监测和精准控制。

OCT监测从医学技术外溢到工业的过程刚刚开始,还有很多工作需要做,该技术还有相当大的发展进步空间,希望业界对其有所关注,推动行业向前发展。

本文主要内容来源于以下论文,以及相关行业研究报告,文章仅做通俗性解读汇总,如需深入了解敬请前往原文:

梅雪松,孙涛,赵万芹等.光学相干成像技术在激光加工过程实时监测与控制中的应用研究进展[J/OL].机械工程学报,2023(15):216-231[2023-09-10].http://kns.cnki.net/kcms/detail/11.2187.TH.20230811.1904.010.html.

其余部分涉及文献:

谢冠明,王三宏,张跃强等.基于光学相干层析的激光焊接熔深监测方法[J].光学学报,2023,43(11):146-156.

李培,杨姗姗,丁志华等.傅里叶域光学相干层析成像技术的研究进展[J].中国激光,2018,45(02):153-163.

吕思航. 基于OCT的激光焊接质量在线检测技术研究[D].长春理工大学,2022.DOI:10.26977/d.cnki.gccgc.2021.000615.

(责任编辑:admin)

Himed评估不同喷砂磨料在3

Himed评估不同喷砂磨料在3 粉末粒径可以控制增材制造

粉末粒径可以控制增材制造 Divergent公司以3D打印技

Divergent公司以3D打印技 浙大口腔医学院:生物3D打

浙大口腔医学院:生物3D打 新型类器官样神经血管球促

新型类器官样神经血管球促 推动粘结剂喷射(铸造/金

推动粘结剂喷射(铸造/金 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复