高温合金的可增材制造特性:工艺诱导生成的气孔、冷却速率和金属蒸汽(2)

时间:2022-01-07 14:13 来源:江苏激光联盟 作者:admin 阅读:次

4.讨论:增材制造的可制造性

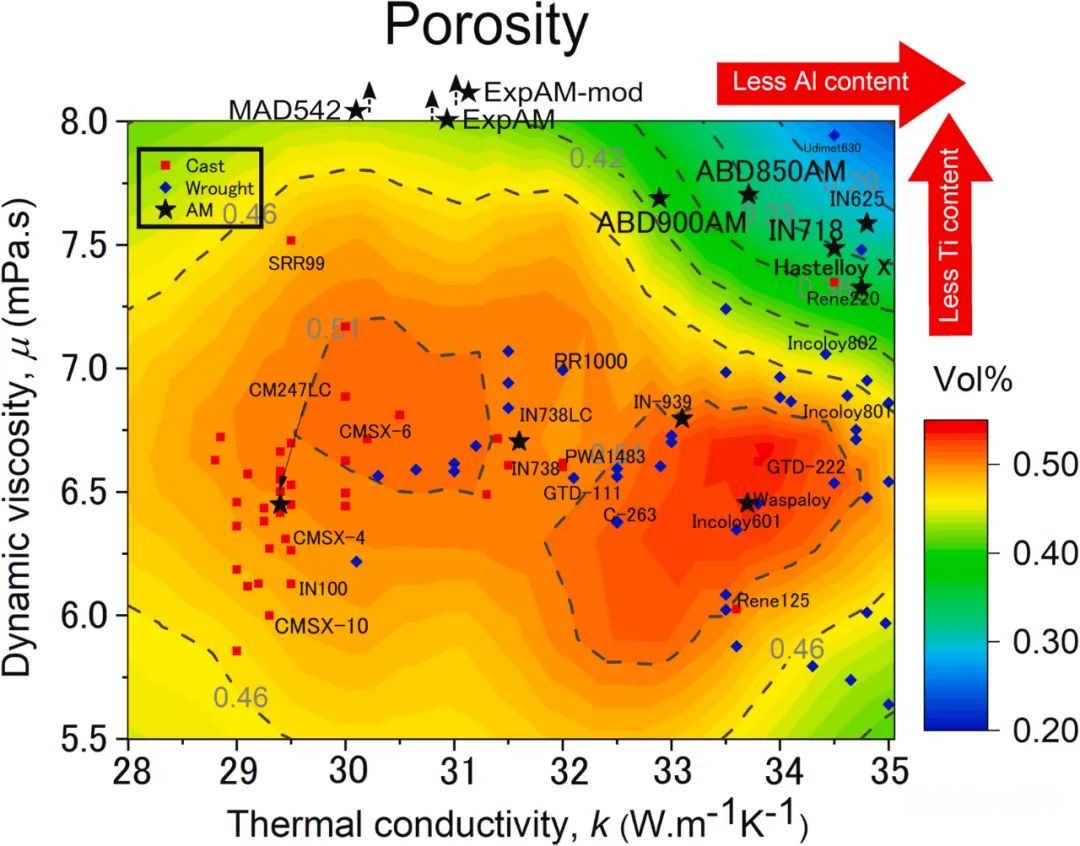

4.1. 多孔性

与上文报告不同,图5中提出的AM图展示了基于热流体动力学的AM建议材料工艺设计图。由于CMSX-10和RR1000的附加结果也证实了热流体动力学参数决定了AM工艺特性,因此各种镍基高温合金在孔隙度图上叠加在动态粘度和热导率方面,如图6所示。

图6 基于动态黏度和热导率曲线的镍基高温合金3D可打印性图,并通过CFD计算预测了过程诱导孔隙率。其他热物理性质保持不变。值得注意的是,ExpAM、ExpAM-mod和MAD542的动态粘度分别为8.37、8.98和8.66 mPa s。

结果表明,较高的动态粘度和导热系数意味着较高的增材可制造性。在这里,Ti和Al含量都较低的高温合金(即γ′前元素较少)具有较高的动态粘度(>7.0MPa)s) 以及更高的导热系数(>33WM−1K−1) 分别为。例如,高加工性合金IN625和IN718属于该制度。

当速度耗散较高时,流体流动停滞,因此孔隙度较低。注意,由于较低的速度量级,从AM冷却时,可能会发生沉淀开裂。相反,较低的动态粘度可能导致流体流动加速。这里,如果热导率适中,则孔隙率较大。该区域的Reynolds数较大,最终导致较大的质量损失。在高粘度和高热传导率区域,孔隙率和挥发质量损失相对较低,这与wroght合金中较低的γ′前体元素相对应。相比之下,当导热系数较低且粘度中等时,孔隙率和挥发质量损失相对较高。

4.2. 液体和固体中的冷却速率

对熔池中的冷却速度进行评估,以获得冶金见解。冷却速率可以作为估算残余应力的一种度量,其中较大的冷却速率会导致较大的残余应力。图7(a)(b)显示了与图6相同的参数空间中的冷却速率。在这里,熔池外围温度的时间变化用于冷却速率计算,如图7(c)所示,使用基准IN718情况的数据。冷却速率为负值,图中的颜色条反转以显示量级的趋势。

图7(a) 根据动态粘度和热导率绘制熔池外围的液体和(b)固体冷却速率。(c)中的温度分布是718情况下的基线,冷却速率被提取为时间梯度。冷却速率为负值,颜色条反转以显示量级的趋势。

请注意,在固态冷却中,该量级要小一个数量级。与图中的其他合金相比,基线IM718的冷却速度相对较慢。冷却速率的大小与PE(图5(D))和RE(图5(C))的趋势相关。这是很自然的,因为传热不仅受热传导控制,而且由于液体中的对流效应而增强。

在给定的工艺条件下,流体流量(Re)和热流(Pe)之间的平衡应为最佳,同时应注意,这种关系是非线性的。镍基高温合金之间的相似性表明,通过考虑合金成分与物理性能之间的相关性,这种图谱可用于理解增材制造的一般可制造性。

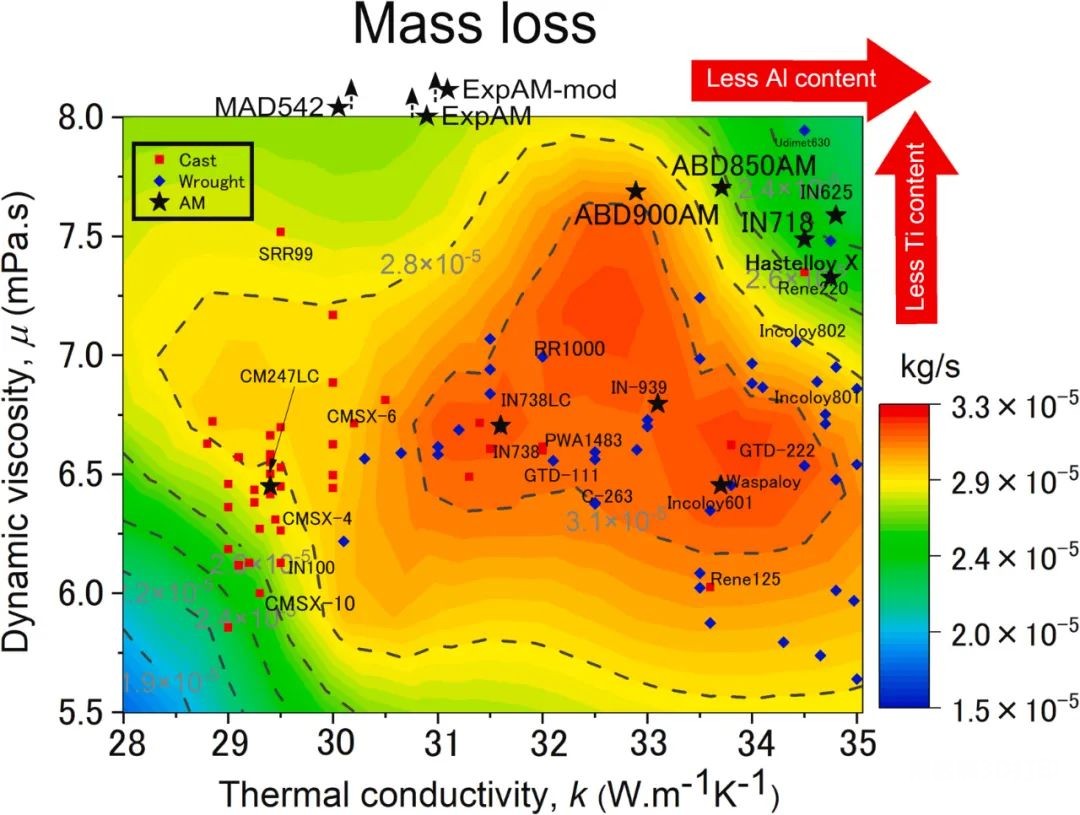

4.3. 挥发质量损失/蒸发

图8 关于热导率和动态粘度的质量损失率。

蒸汽质量损失率与高温合金名称一起绘制在图8中,与导热系数和动态粘度有关。质量损失率(图8)和孔隙度(图6)具有很强的相关性。IN718是AM中最常用的,它位于质量损失和孔隙度较小的区域。因此,孔隙度和质量损失之间的相似性表明,孔隙度的附加可制造性标准也可用于估算质量损失,即孔隙度越小,质量损失越小。

这是很自然的,因为质量损失是由蒸发引起的,孔隙度也是由蒸汽引起的。图9(a)-(d)表示液体和固体中质量损失、孔隙度和冷却速率的Re和Pe相关性。如图9(a)(b)所示,对于较大的Pe和Re条件,质量损失率和孔隙率较大,在此条件下,流动相对较大,热量适度储存在相对较大的熔体池中。

这表明,流体运动动态地决定了蒸发引起的质量损失率,这对于流体中孔隙的形成也是合理的。

图9 (a)质量损失率,(b)孔隙率,(c)液体冷却率和(d)固体冷却率相对于Re和Pe的等高线图。本研究的病例覆盖图中的三角形区域。

此处观察到的质量损失率的Reynolds数和Péclet数依赖性与纯元素的质量损失率相似,其中较大的Re主要决定较大的质量损失,这表明在AM中考虑流动过程的重要性。对于图9(c)(d)中的冷却速率,液体和固体速率相关。总体趋势与质量损失和孔隙度相似,但在中等Re和Pe区域存在一些差异。并发症可能需要进一步调查。根据工艺条件的不同,这些关系可能在数量上有所不同。但本研究中阐明的物理图像将有助于理解AM中相关现象的影响。

最重要的是,从CFD计算和热物理性能估算中可以注意到,根据工艺诱导孔隙率(图6)、冷却速率(图7),为AM设计的新型镍基高温合金,如ABD-850AM、ABD-900AM、ExpAM、ExpAM mod和MAD542位于良好的增材可制造性区和质量损失结果(图8)。这强调了新合金对于成功的增材可制造性是必要的,通过组合和工艺特征之间的热流体流程图合理化。

显示晶粒竞争生长过程中枝晶间距调整的示意图,实验观察表明,枝晶一次间距可以调整为在最小端过度生长和最大端分支所控制的范围内稳定。例如,如果枝晶阵列的一个成员的间距太小,它将被其邻居过度生长。如果间距过大,第三臂的生长将形成新的一次枝晶。

此外,除了热流体流动诱导效应的孔隙率和挥发质量损失标准之外,我们可以考虑基于原子学理解的组合物效应的可制造性。这可能导致另一种与固体力学有关的缺陷,如开裂。此外,还需要进行高通量表征和机械测试,以确定增材的可制造性以及热力学原理的合理化。

该合成工艺方法首次可用于选择具有特定加工路线/条件的特定材料,用于航空航天、能源或汽车应用中的新材料设计、当前工艺改进和部件维修。这些可用于开拓金属增材制造系统、熔焊以及熔模铸造中金属蒸汽动力学的新研究领域。因此,可以使用热物理性质(例如粘度和导热系数)作为增材可制造性指数来定制金属增材可制造性。

5.总结与结论

为了使增材制造的可制造性合理化,对100多种镍基高温合金的金属热化学过程关系进行了系统研究。具体结论如下:

1. 系统地研究了液体动力粘度化学过程参数的成分依赖性,以绘制合金数、重元素含量、铝含量和γ′体积分数的化学过程图。动态粘度与铝含量和γ′体积分数相关,γ′前体元素含量越高,动态粘度越低。由此,确定了镍基高温合金动态粘度的可能范围和趋势。

2. 使用动态粘度与热导率或Re和Pe的化学工艺参数对热流体行为进行分类。IN718是应用最广泛的附加制造镍基高温合金,已被用作CFD计算的基准。动态粘度和热导率实际上是不同的,以涵盖上述镍基高温合金的map范围,以了解流体流动动力学,并将其热流体特性合理化为良好的增材可制造性。Re和Pe越大,孔隙度越大。

3. 镍基高温合金中金属蒸汽的质量损失特性首次被开发出来,以使用基于液体性质(如粘度、密度和导热率)的经验模型来合理化加工性能。较大的蒸汽质量损失与较高的孔隙率相关,这表明受热物理性质控制的热流体流动过程强烈影响增材的可制造性。基于孔隙度和挥发质量损失或蒸发标准的增材可制造性图已经建立,以将镍基高温合金的成分与其热物理性质联系起来,这有助于在0-1范围内设计成分一种可能用于L-PBF AM应用的新型高温合金的Al和Ti合金元素的重量百分比。

4.较高的动态粘度(>7.0 mPas) 和导热系数(>33WM−1K−1) 导致更高的增材可制造性。这是因为它导致较低的流体速度形成孔隙,并且传热受到速度的影响。此外,液固相变会导致不同的冷却速率,从而导致残余应力的发展。粘度和导热系数越高,液态和固态的冷却速率越低。因此,热流体模型也可用于评估特定合金的合适加工窗口。

5.有人建议,需要新的镍基高温合金才能成功地实现增材的可制造性,因为传统合金已针对铸造、成形或锻造等传统工艺进行了优化。化学过程无量纲参数Re和Pe可作为新型AM高温合金的设计指标。

来源:Additivemanufacturability of superalloys: Process-induced porosity, cooling rate andmetal vapour,Additive Manufacturing,doi.org/10.1016/j.addma.2021.102339

参考文献:J.B.Roca, P. Vaishnav, E.R.H. Fuchs, M.G. Morgan, Policy needed for additivemanufacturing, Nat. Mater. 15 (2016) 815–818, https://doi.org/10.1038/nmat4658. A. Agrawal, A. Choudhary, Perspective: materials informatics and bigdata: realization of the “fourth paradigm” of science in materials science, APLMater. 4 (2016), 053208, https://doi.org/10.1063/1.4946894.

(责任编辑:admin)

最新内容

热点内容

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,将与nuF

Titomic又一合作,将与nuF 荷兰公司将开设3D打印船舶

荷兰公司将开设3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz带宽+超90%辐射效率

590MHz带宽+超90%辐射效率 威斯康星大学麦迪逊分校工

威斯康星大学麦迪逊分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印构建内

3D生物打印构建内 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强