用增材制造技术设计钛合金的工艺和方法(1)

时间:2022-03-03 13:43 来源:江苏激光联盟 作者:admin 阅读:次

导读:本文探讨了用增材制造技术设计钛合金的工艺和方法。本文为第一部分。

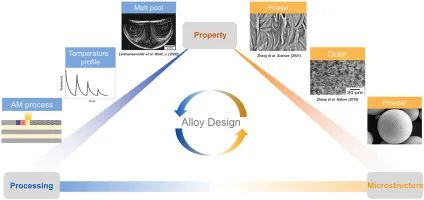

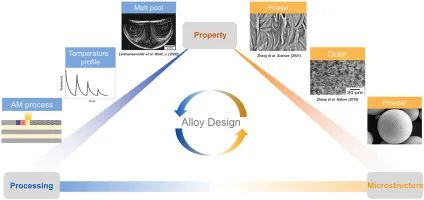

增材制造(Additive manufacturing, AM)是一种创新技术,它可以逐层创建具有复杂几何形状的物体,在结构和功能应用的金属零件制造领域迅速发展起来。近年来研究了不同AM工艺对钛合金组织演变的影响。然而,金属AM大多被认为是一种用于近净形制造的成形技术。AM在合金设计和处理方面的巨大优势目前在很大程度上被忽视了。本文系统地综述了AM工艺与不同ti合金的相互作用,以及提高机械性能的可能途径。一方面,AM引起的复杂热历史影响了钛合金的相变。另一方面,AM独特的热和加工特性为设计具有传统方法无法达到的组织和性能的新型ti合金提供了途径和机会。因此,本文的目的是为合金设计提供一个新的视角,即把AM视为一种不可替代的材料处理和设计方法。只有综合考虑AM工艺和合金设计,才能成功地获得在未来工业中应用的性能优越的材料。

1. 介绍

1. 介绍

增材制造(AM),也被称为3D打印,是现代制造业的一项革命性技术,其中以金属为基础的增材制造是建立工业生产的高性能机械系统的中心舞台。过去的十年见证了AM的蓬勃发展,从快速原型,小规模生产到最近的大规模生产。几种著名的合金,如316L不锈钢,AlSi10Mg, Ti-6Al-4V,已经成功地用于生产致密、可靠的部件。此外,最近还专门为AM设计了更多的新合金。因此,可以充分预见,无论是AM技术还是材料的发展都将达到临界点。

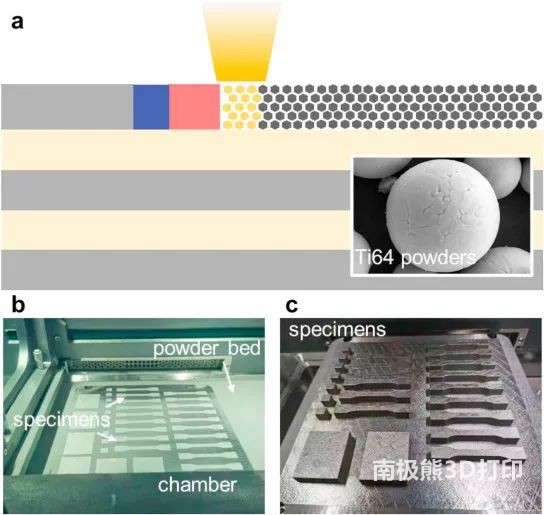

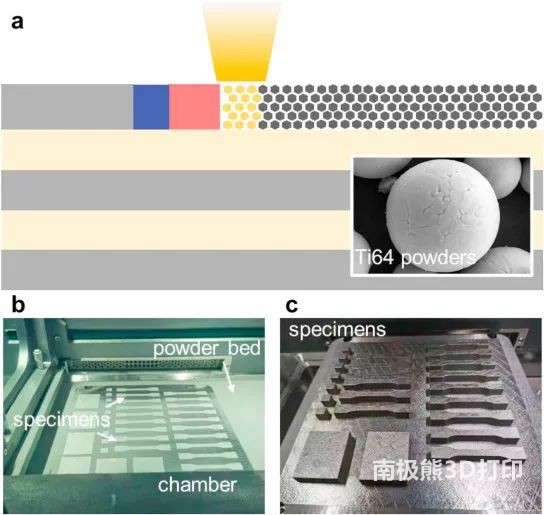

从材料角度来看,AM最显著的优势之一是其近净成形能力。通过基于数字模型逐层构建零件,可实现复杂几何形状的金属零件的一步成形,而无需进行繁重而昂贵的加工工序(图1)。因此,除了减少原材料的浪费,AM在制造难以加工的材料,如ti合金或高温合金方面是特别有效和经济的。相比之下,在材料成本方面,钛从原材料提炼成金属的过程中大约比铝贵5倍。然而,在生产金属到合金锭和进一步生产到薄板的过程中,钛大约比铝贵15倍,更不用说昂贵的精密加工成本。因此,钛合金由于成本高、可加工性差,在高端领域的应用大多受到限制。考虑到AM技术的高成形自由度,这实际上为降低这些难加工材料(如钛合金)的加工成本和拓宽其应用领域提供了一个很好的机会。

AM在合金设计和处理方面的另一个优势是其独特的热工艺,与传统的制造路线完全不同。在AM过程中,合金经历了复杂的物理过程和热历史。强烈的Marangoni流动影响熔体池内合金熔体的化学均匀性;急剧的温度梯度和超高的冷却速度决定了凝固方式,影响了晶粒的组织和性能。此外,快速冷却和快速热循环使合金具有独特的显微组织。这种复杂的动力学过程和热历史给合金设计带来了挑战和机遇。通常,具有高体积凝固收缩或大热收缩的合金容易产生热撕裂裂纹,通常被认为在AM中不可打印。具有高激光反射率的耐火材料或合金难以完全熔化。此外,以严格机械加工晶粒细化为主的合金在AM过程中也会面临问题。

因此,这种传统的合金设计方法不适合AM。然而,AM实际上为设计前所未有的合金提供了独特的机会。例如,凝固组织(通常跨越不同长度尺度的高度分层)显著提高了合金的强度和加工硬化能力。与铸造合金相比,高冷却速率也导致了印刷态合金中更细小的马氏体和更高的位错密度。此外,AM能够制造成分非均匀合金,这是以前无法实现的。因此,专为AM设计和由AM设计的合金在未来几十年将很有前途。

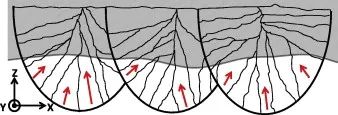

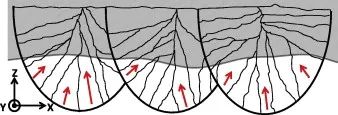

实验中发现,在简单的单向冷却过程中,围绕< 1 0 0 >方向的旋转是不受限制的,并且出现了类似纤维的纹理,这将导致具有圆形图案的极点图形。相反,局部的峰值出现在圆应该出现的地方。这是扫描策略的产物,其中包括在每一层之间旋转90°。这种扫描策略的四倍对称反映在< 111 >极点图中存在四个局部泄漏。这种通过改变扫描策略来控制织构的方法之前已经被Thijs等人报道过,并且在Ti6Al4V和Ti6Al4V + 10Mo中都发生过。

此外,在< 1 0 0 >极点图的中心峰在x方向上被涂抹。这是由于熔池内热流的局部变化造成的。最大温度梯度位于垂直于熔池边界处,呈凹形。颗粒从边界向熔池中心生长。这发生在一个增加的角度,相对于建立的方向,晶粒开始更高的表面附近的熔体。然而,沉积层的顶部在后续层的应用过程中进行重熔,从而重熔之前凝固的熔体轨迹顶部附近的所有晶粒。剩下的是之前凝固的熔体的底部,这里的颗粒或多或少与建筑方向平行。在具体情况下,切割截面,在y方向暴露出更多的熔体轨迹。在x方向上,晶粒垂直于熔体轨迹的两侧,如上图所示。

钛及其合金因其传统加工方法的高加工成本而成为金属加工领域的研究热点。在以往的研究中,杂质水平的控制是主要的问题之一。最近的AM技术,包括定向能沉积(DED),粉末床融合(PBF)等,能够控制氧污染到<0.2 wt%,符合ASTM F2924。更重要的是,由于其独特的组织形成的,AM处理的钛合金零件通常比变形/铸造零件表现出良好的力学性能。因此,优化AM工艺(参数)以优化“成功的Ti合金”(如商用纯Ti,也称为CP-Ti和Ti- 6al - 4v)的组织和力学性能是近几十年来的一个关键课题。此外,应该指出的是,AM是一种完全不同的合金工艺和制造方法。近年来还合成了一些新的结构和成分的钛合金。为AM设计具有特殊性能的全新ti合金对于结构应用至关重要。

本文首先系统地综述了AM工艺对几种常用钛合金微观组织演变的影响。总结了合金的组织-性能关系。然后,基于复杂的热条件如何影响组织的知识,总结了在不同长度尺度下设计具有独特组织的先进ti合金的成功尝试。最后,对合金设计与AM技术之间的关系提出了新的观点。我们认为合金与工艺协同发展将成为未来的发展趋势。

2. 增材制造工艺对钛及其合金的影响

2.1. CP Ti

在化学工程行业中,人们主要关注的是良好的耐腐蚀性,α钛合金(尤其是不同等级的CP-Ti合金)通常用于一些核心部件,如热交换器或阳极材料。它们优异的生物相容性和相对较低的模量也有利于医疗应用。然而,较差的可加工性通常导致具有复杂几何形状的钛组件的制造成本较高,这严重阻碍了其广泛应用。作为一种近净成形技术,添加剂制造实际上为直接生产高质量复杂的CP-Ti零件提供了一条有前途的途径。

最近的研究通过激光粉末床聚变(L-PBF)、电子束粉末床聚变(E-PBF)以及激光直接能量沉积(L-DED)成功地处理了接近全密度(>99%)的CP-Ti组件。根据冷却速率(通常受输入能量密度或基板温度的影响),印刷态CP-Ti的微观结构从α相转变为α′马氏体相。如图2(a)所示,相对较低的冷却速度会导致α相微观结构,其与传统铸造CP-Ti合金相似,并表现出具有粗α板的典型魏氏组织。而更高的冷却速度会导致β-α′马氏体转变,产生更细的板条/针状马氏体(图2(b))。对于CP-Ti合金,L-PBF加工的零件在加工过程中通常会经历更高的冷却速率。因此,与L-DED/铸造/锻造材料相比,细化的α′马氏体可显著提高机械性能,尤其是屈服强度。此外,AM工艺的快速凝固和高冷却速率通常会在印刷材料中保持较高的位错密度。因此,AM as印刷CP Ti组件显示出比传统制造的组件更高的产量和极限强度。

增材制造(Additive manufacturing, AM)是一种创新技术,它可以逐层创建具有复杂几何形状的物体,在结构和功能应用的金属零件制造领域迅速发展起来。近年来研究了不同AM工艺对钛合金组织演变的影响。然而,金属AM大多被认为是一种用于近净形制造的成形技术。AM在合金设计和处理方面的巨大优势目前在很大程度上被忽视了。本文系统地综述了AM工艺与不同ti合金的相互作用,以及提高机械性能的可能途径。一方面,AM引起的复杂热历史影响了钛合金的相变。另一方面,AM独特的热和加工特性为设计具有传统方法无法达到的组织和性能的新型ti合金提供了途径和机会。因此,本文的目的是为合金设计提供一个新的视角,即把AM视为一种不可替代的材料处理和设计方法。只有综合考虑AM工艺和合金设计,才能成功地获得在未来工业中应用的性能优越的材料。

增材制造(AM),也被称为3D打印,是现代制造业的一项革命性技术,其中以金属为基础的增材制造是建立工业生产的高性能机械系统的中心舞台。过去的十年见证了AM的蓬勃发展,从快速原型,小规模生产到最近的大规模生产。几种著名的合金,如316L不锈钢,AlSi10Mg, Ti-6Al-4V,已经成功地用于生产致密、可靠的部件。此外,最近还专门为AM设计了更多的新合金。因此,可以充分预见,无论是AM技术还是材料的发展都将达到临界点。

从材料角度来看,AM最显著的优势之一是其近净成形能力。通过基于数字模型逐层构建零件,可实现复杂几何形状的金属零件的一步成形,而无需进行繁重而昂贵的加工工序(图1)。因此,除了减少原材料的浪费,AM在制造难以加工的材料,如ti合金或高温合金方面是特别有效和经济的。相比之下,在材料成本方面,钛从原材料提炼成金属的过程中大约比铝贵5倍。然而,在生产金属到合金锭和进一步生产到薄板的过程中,钛大约比铝贵15倍,更不用说昂贵的精密加工成本。因此,钛合金由于成本高、可加工性差,在高端领域的应用大多受到限制。考虑到AM技术的高成形自由度,这实际上为降低这些难加工材料(如钛合金)的加工成本和拓宽其应用领域提供了一个很好的机会。

图1 (a)粉床融合(PBF)工艺示意图。(b)激光粉床熔床运行图像。(c)印制时的钛合金样品图像。

AM在合金设计和处理方面的另一个优势是其独特的热工艺,与传统的制造路线完全不同。在AM过程中,合金经历了复杂的物理过程和热历史。强烈的Marangoni流动影响熔体池内合金熔体的化学均匀性;急剧的温度梯度和超高的冷却速度决定了凝固方式,影响了晶粒的组织和性能。此外,快速冷却和快速热循环使合金具有独特的显微组织。这种复杂的动力学过程和热历史给合金设计带来了挑战和机遇。通常,具有高体积凝固收缩或大热收缩的合金容易产生热撕裂裂纹,通常被认为在AM中不可打印。具有高激光反射率的耐火材料或合金难以完全熔化。此外,以严格机械加工晶粒细化为主的合金在AM过程中也会面临问题。

因此,这种传统的合金设计方法不适合AM。然而,AM实际上为设计前所未有的合金提供了独特的机会。例如,凝固组织(通常跨越不同长度尺度的高度分层)显著提高了合金的强度和加工硬化能力。与铸造合金相比,高冷却速率也导致了印刷态合金中更细小的马氏体和更高的位错密度。此外,AM能够制造成分非均匀合金,这是以前无法实现的。因此,专为AM设计和由AM设计的合金在未来几十年将很有前途。

底层的部分重熔会去除熔池顶部水平生长的颗粒。这导致了< 1 0 0 >纹理的涂抹效果。红色箭头表示单个晶粒内< 1 0 0 >方向的近似方向。(本图图例中有关颜色的参考资料,读者可参考本文的网络版。)

实验中发现,在简单的单向冷却过程中,围绕< 1 0 0 >方向的旋转是不受限制的,并且出现了类似纤维的纹理,这将导致具有圆形图案的极点图形。相反,局部的峰值出现在圆应该出现的地方。这是扫描策略的产物,其中包括在每一层之间旋转90°。这种扫描策略的四倍对称反映在< 111 >极点图中存在四个局部泄漏。这种通过改变扫描策略来控制织构的方法之前已经被Thijs等人报道过,并且在Ti6Al4V和Ti6Al4V + 10Mo中都发生过。

此外,在< 1 0 0 >极点图的中心峰在x方向上被涂抹。这是由于熔池内热流的局部变化造成的。最大温度梯度位于垂直于熔池边界处,呈凹形。颗粒从边界向熔池中心生长。这发生在一个增加的角度,相对于建立的方向,晶粒开始更高的表面附近的熔体。然而,沉积层的顶部在后续层的应用过程中进行重熔,从而重熔之前凝固的熔体轨迹顶部附近的所有晶粒。剩下的是之前凝固的熔体的底部,这里的颗粒或多或少与建筑方向平行。在具体情况下,切割截面,在y方向暴露出更多的熔体轨迹。在x方向上,晶粒垂直于熔体轨迹的两侧,如上图所示。

钛及其合金因其传统加工方法的高加工成本而成为金属加工领域的研究热点。在以往的研究中,杂质水平的控制是主要的问题之一。最近的AM技术,包括定向能沉积(DED),粉末床融合(PBF)等,能够控制氧污染到<0.2 wt%,符合ASTM F2924。更重要的是,由于其独特的组织形成的,AM处理的钛合金零件通常比变形/铸造零件表现出良好的力学性能。因此,优化AM工艺(参数)以优化“成功的Ti合金”(如商用纯Ti,也称为CP-Ti和Ti- 6al - 4v)的组织和力学性能是近几十年来的一个关键课题。此外,应该指出的是,AM是一种完全不同的合金工艺和制造方法。近年来还合成了一些新的结构和成分的钛合金。为AM设计具有特殊性能的全新ti合金对于结构应用至关重要。

本文首先系统地综述了AM工艺对几种常用钛合金微观组织演变的影响。总结了合金的组织-性能关系。然后,基于复杂的热条件如何影响组织的知识,总结了在不同长度尺度下设计具有独特组织的先进ti合金的成功尝试。最后,对合金设计与AM技术之间的关系提出了新的观点。我们认为合金与工艺协同发展将成为未来的发展趋势。

2. 增材制造工艺对钛及其合金的影响

2.1. CP Ti

在化学工程行业中,人们主要关注的是良好的耐腐蚀性,α钛合金(尤其是不同等级的CP-Ti合金)通常用于一些核心部件,如热交换器或阳极材料。它们优异的生物相容性和相对较低的模量也有利于医疗应用。然而,较差的可加工性通常导致具有复杂几何形状的钛组件的制造成本较高,这严重阻碍了其广泛应用。作为一种近净成形技术,添加剂制造实际上为直接生产高质量复杂的CP-Ti零件提供了一条有前途的途径。

最近的研究通过激光粉末床聚变(L-PBF)、电子束粉末床聚变(E-PBF)以及激光直接能量沉积(L-DED)成功地处理了接近全密度(>99%)的CP-Ti组件。根据冷却速率(通常受输入能量密度或基板温度的影响),印刷态CP-Ti的微观结构从α相转变为α′马氏体相。如图2(a)所示,相对较低的冷却速度会导致α相微观结构,其与传统铸造CP-Ti合金相似,并表现出具有粗α板的典型魏氏组织。而更高的冷却速度会导致β-α′马氏体转变,产生更细的板条/针状马氏体(图2(b))。对于CP-Ti合金,L-PBF加工的零件在加工过程中通常会经历更高的冷却速率。因此,与L-DED/铸造/锻造材料相比,细化的α′马氏体可显著提高机械性能,尤其是屈服强度。此外,AM工艺的快速凝固和高冷却速率通常会在印刷材料中保持较高的位错密度。因此,AM as印刷CP Ti组件显示出比传统制造的组件更高的产量和极限强度。

图2 (a) L-PBF和(b) DED处理CP-Ti显微组织的光学图像。L-PBF冷却速率越高,α′马氏体的形成越明显,DED冷却速率越低,α相的形成越明显。

(责任编辑:admin)

最新内容

热点内容

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,将与nuF

Titomic又一合作,将与nuF 荷兰公司将开设3D打印船舶

荷兰公司将开设3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz带宽+超90%辐射效率

590MHz带宽+超90%辐射效率 威斯康星大学麦迪逊分校工

威斯康星大学麦迪逊分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印构建内

3D生物打印构建内 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强