看3D打印组合室壁和热交换器如何适用于斯特林发动机

成立于2011年的英国公司HiETA正在通过增材制造的方法开发用于生产各种热管理应用的复杂、轻型结构的金属零件。制造的零件包括用于微型燃气轮机的热交换器、涡轮机械和燃烧部件,还包括那些用于燃料电池的相变换热器和综合废热回收系统,以及用于高效内燃机散热的部件。本期,3D科学谷通过HiETA最近所获得通过的专利《Combined Chamber Wall and Heat Exchanger》 (组合室壁和热交换器 )来与谷友深入了解HiETA的热交换器开发的更多细节。

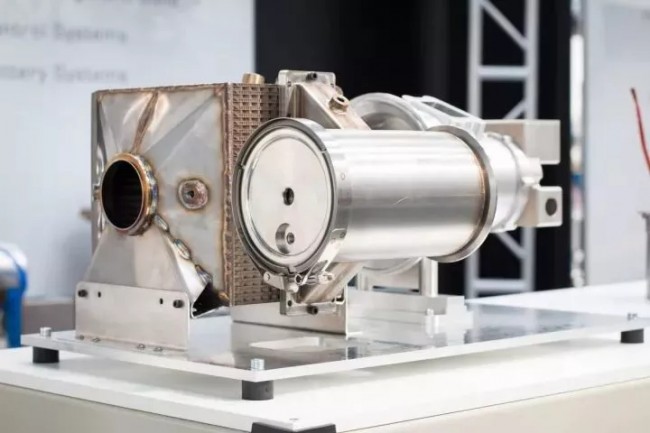

图片:装配HiETA的MiTRE的 Delta Motorsport汽车发动机,来源:TCT

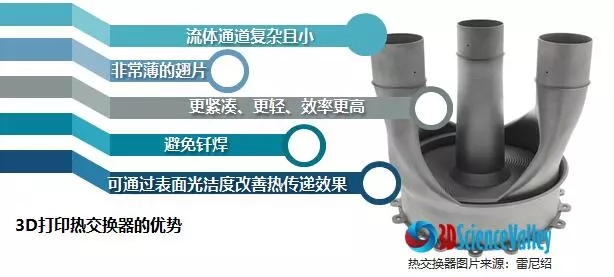

传统上,热交换产品通常由焊接在一起的薄片材料制成。设计的复杂性使得生产具有挑战性并且耗时,而且用于焊接工艺的材料增加了部件的整体重量。采用传统的制造方法无法经济有效的减少低压燃烧气体和高压充气气体之间存在严重的传热不平衡。根据之前的专利WO-A-2006/064202和WO-A-2008/047096,这其中介绍了热交换器问题的部分解决方案,公开了基于粉末的增材制造方法,通过SLM选区金属熔化3D打印技术可以制造紧凑的热交换器。SLM选区金属熔化3D打印技术允许制造具有更高表面/体积比的更紧凑的热交换器。

另一个潜在的解决方案是基于商用涡旋压缩机技术的Brayton循环热力发动机。根据专利WO-A-2003/069130,这项专利公开了这样一种热力发动机,其主要机械部件是冷涡旋压缩机和热涡旋膨胀机,每个热涡旋压缩机通常包括壳体、固定涡旋和绕动涡旋,以及相关的阀、管道、轴承和其他组件。

WO-A-2003/069130专利还公开了一种翅片形式的加热表面,加热室设置在涡旋壳体的外圆周上。这提供了一种加热充气气体的方法,充气气体在膨胀机中膨胀,并在压缩机中压缩时冷却气体,从而使膨胀和压缩过程更接近理想和最有效的等温气体过程。发动机循环从布雷顿循环到潜在更有效的爱立信循环的变化。然而,这种翅片难以提供增加热传递的手段,以使效率产生显着差异。

WO-A-2006/008463专利还公开了一种用于制造往复式活塞发动机的固体结构和圆柱形部件的方法,其往复式活塞发动机呈多个管的形式,多个管间隔开并通过由选区激光熔化3D打印技术形成的间隔件相对于彼此保持独立。间隔物可包括翅片以增强向管之间的间隙容积内的流体的热传递。间隙体积可以被抽空,充满流体。

斯特林发动机的加热器的热量,被传递到发动机内密封的充气气体。主要有两种方法。第一种是直接加热热气缸。通常,燃烧气体将在翅片之上和之间通过气缸的外表面。然后,来自燃烧气体的热量通过汽缸壁的金属传递到翅片,到达安装在汽缸内壁上的散热片,从而传递到通过内部散热片和在内部散热片之间的充气。这种方法的一个变种是使用高辐射燃烧器,在这种情况下,可能不需要在圆筒外侧的翅片。

第二种方法使用单独的,通常为管状的热交换器。常见的形式由紧密间隔的管组成,每个管弯曲成紧密的U形,排列成阵列。阵列将采用布置成圆形的垂直U形管的形式,使得U形管的内部长度形成内圆,并且U形管的外部长度形成外圆。每个管的一端可以直接连接到发动机的热缸,另一端可以连接到再生器,或者可以使用歧管。

在圆形阵列中,燃烧气体通常以交叉流动传热模式从阵列内部通过,在U形管的内部长度之间径向向外,然后在第二部分之间径向向外延伸,U形管的外部长度。第二个外部长度通常是翅片状的,以最大化从已经失去一些热量到内部长度的燃烧气体到管子的热传递。

这些方法都没有提供令人满意的解决方案来解决燃烧气体和增压气体之间的气体条件不匹配所引起的问题。通常,增压气体的压力比燃烧气体的压力和比热大1-3个数量级。这意味着加热器燃烧侧的传热表面积理想地应该与充气侧的传热表面积大小相似,以便平衡加热器并使性能最大化并使其尺寸最小化。

HIETA获得专利的技术旨在帮助减小换热器尺寸和重量,并提高热机和其他机器的效率。热交换器通过其管道阵列中的至少一些与热交换器的外部流体连通,使得热量可以传递出热交换器。通过金属3D打印,热交换器的壁可以制造得更薄(节省重量和材料)。

通过3D打印,HiETA生产的零件通常比市场上同等效率传统方法制造的产品重量轻40%。这是因为3D打印技术允许设计师设计单个组件中的许多新颖的高性能表面,这些集成式一体化的设计对于传统加工方法来说是非常困难的。

(责任编辑:admin)

3D打印黄金吊坠让人们铭记

3D打印黄金吊坠让人们铭记 令人惊艳的3D打印喷气飞行

令人惊艳的3D打印喷气飞行 全球PK 3D打印PPSU,SOLVA

全球PK 3D打印PPSU,SOLVA 看3D打印自动化单元如何在

看3D打印自动化单元如何在 大型高精度电子结构件产品

大型高精度电子结构件产品 新型防伪技术:同一束光照

新型防伪技术:同一束光照 用于细胞3D打印的

用于细胞3D打印的