立体光刻3D打印分离力的数据驱动快速预测

时间:2019-03-25 10:52 来源:南极熊 作者:中国3D打印网 阅读:次

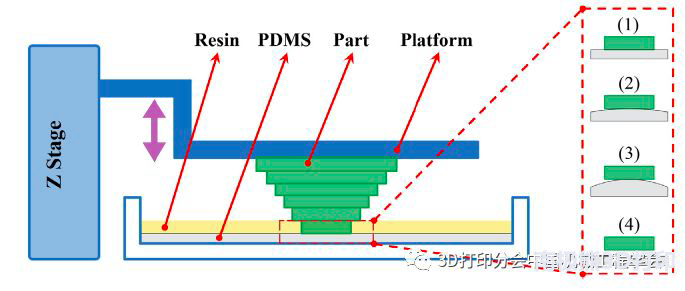

粘聚区有限元模拟是一种基于力学的计算方法,可用于模拟自底向上立体光刻(SLA)系统中的上拉过程(如图1所示),以显着增v加这种SLA工艺的可靠性和吞吐量。有限元仿真基于上拉速度和在上拉过程中分离部件的形状和面积。然而,有限元(FE)模拟单个部件的上拉过程在计算上非常耗时,所以不适合在线监控。

图1自底向上立体光刻(SLA)在上拉过程中固化部分和树脂槽之间的分离过程

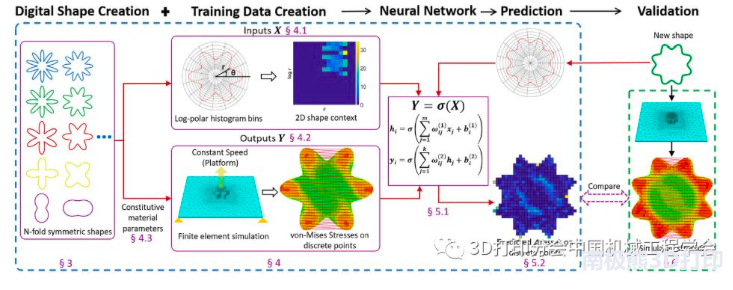

该研究描述了一种快速计算的数据驱动方案来预测自自底向上立体光刻(SLA)工艺中的分离应力分布。所用的方案依赖于2D形状上下文描述符,神经网络(NN)和有限数量的离线FE模拟。有限元模型和n倍对称形状横截面的结果构成了最终的数据库。该2D形状上下文描述符通过数据库中的对数极坐标直方图表示不同的形状。一个使用几何形状的对数极坐标直方图训练反向传播(BP)神经网络作为输入,FE模拟应力分布作为输出。然后可以使用训练的NN进行预测新形状的分离应力分布,如图2所示。

图2数据驱动方法利用n次对称形状,2D形状上下文形状描述符以及有限元模拟和神经网络来构建预测模型

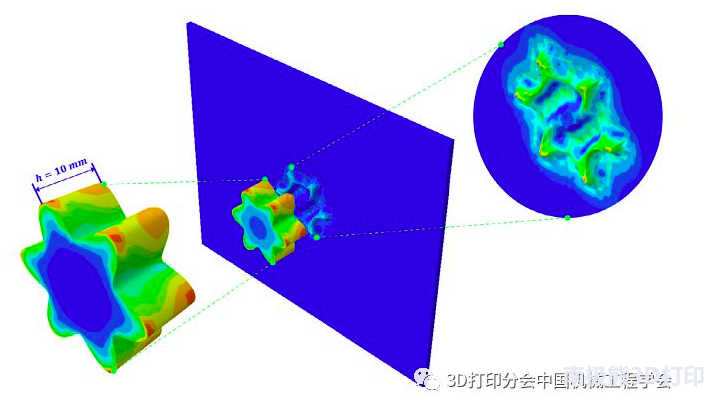

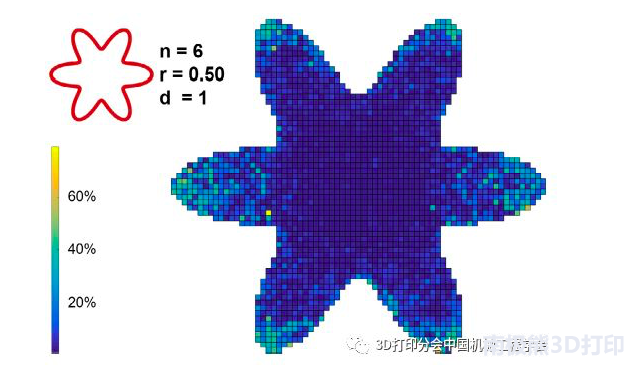

图3 (a)基于有限元模的von-Mises应力,(b)基于NN的预测的示例,这个预测使用了数据库128个形状和大小为100×100的正方形网格上的输出。

结果表明(图3)所提出的数据驱动方法可以大大降低计算成本并适用于任何通用数据库。在新形状下比较数据驱动方法的预测结果和模拟FE结果验证了所提出方法的有效性。基于n重对称形状的预测模型显示了良好的学习能力,取得了相当好的准确性,甚至可用于预测形状复杂并且与目前数据库形状不同的情况。该方法不仅限于对称形状。未来研究的一个方向是创建一个适用于复杂一般形状的数据驱动计算过程。复杂性一般形状的数据库创建预计会很难,因为它将涉及手动从Thingiverse.com等存储库在线下载3D模型。在模型有限元模拟之前需要对其进一步处理(如切片和有限元模型)。

(责任编辑:admin)

最新内容

热点内容

3D打印黄金吊坠让人们铭记

3D打印黄金吊坠让人们铭记 令人惊艳的3D打印喷气飞行

令人惊艳的3D打印喷气飞行 全球PK 3D打印PPSU,SOLVA

全球PK 3D打印PPSU,SOLVA 看3D打印自动化单元如何在

看3D打印自动化单元如何在 大型高精度电子结构件产品

大型高精度电子结构件产品 新型防伪技术:同一束光照

新型防伪技术:同一束光照 用于细胞3D打印的

用于细胞3D打印的