案例:基于增材制造技术重新设计液压歧管(2)

时间:2019-01-23 17:37 来源:南极熊 作者:中国3D打印网 阅读:次

基于增材制造重新设计 — 设计范围

增材制造技术允许更高的设计自由度,因此可 基于该技术的特点调整组件结构,从而在组件几何 空间不变的情况下减轻材料重量并改进功能。在重 新设计组件的过程中,客户向雷尼绍提出了一些需 要考虑的设计和功能要求:

几何形状

• 确定的连接端口

• 流动通道的内径

• 流动通道的壁厚

• 固定位置和接口

功能

客户的主要诉求是减轻组件重量,同时保持硬 度和功能不变。雷尼绍设计工程师在基于AM的特 点重新设计时也确认了这一设计范围,以便提高系 统内流动通道的效率。

首次设计迭代

第一步是将零件解构成可提供液压歧管功能的 必要通道。使用CAD(计算机辅助设计)软件将原 始交叉钻孔设计的流动通道提取出来,并移除流动 通道不需要的钻孔区域,只留下必要的管道网络。

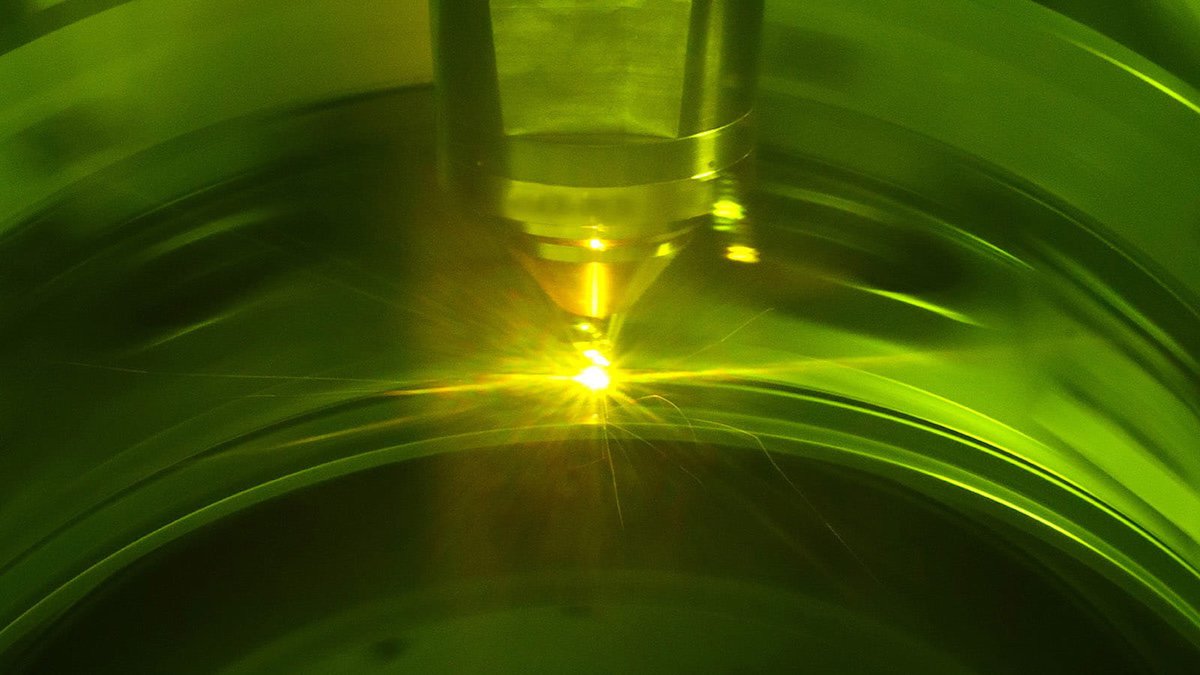

随后,减少和简化每个液压管路,以便使用 SOLIDWORKS Flow Simulation(流体力学仿真) 工具进行分段计算流体力学 (CFD) 分析。

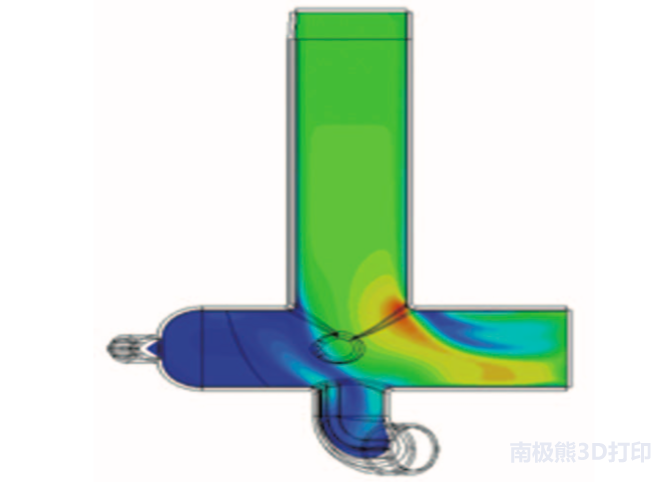

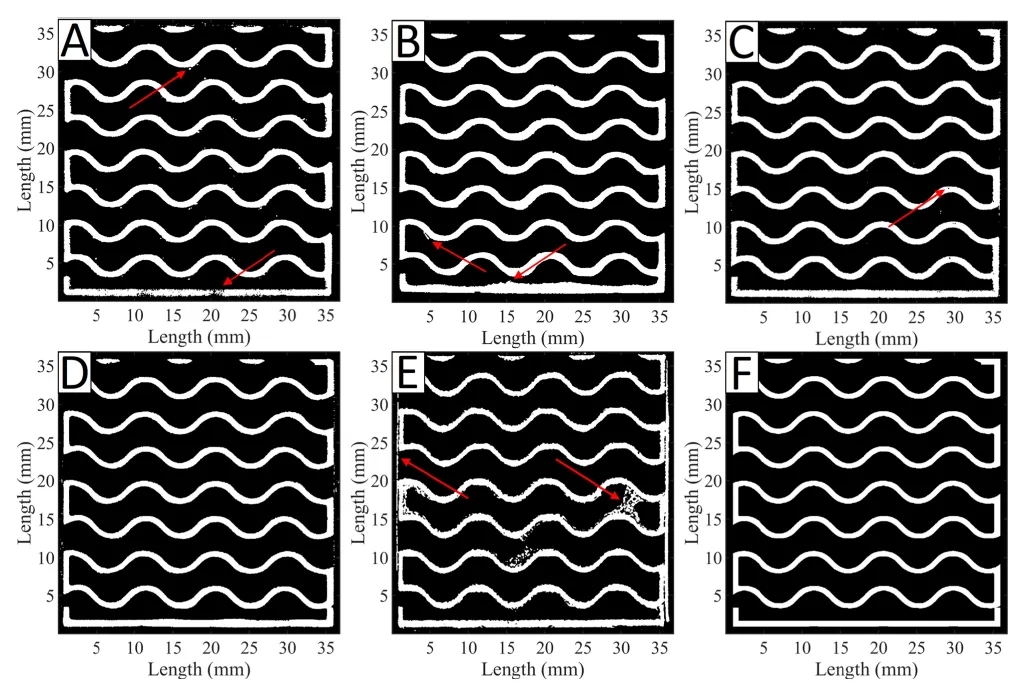

接下来,通过CFD分析确定液体流动不畅和停 滞的区域后,对流动通道实施优化。

然后,根据此案例中客户提供的技术指标生成 壁厚,当然也可以使用有限元分析 (FEA) 应力模 型,基于CFD分析期间采集的压力读数来实现。

最后,设计永久支撑结构并将其添加到CAD几 何形状中,创建一个高效的自承式结构。通常,支 撑结构会在组件设计的最后阶段被添加到最终几何 形状中,以便将零件固定到底板上并起到导热作用 — 但是,将支撑结构直接设计为组件的一部分,可 以减少之后添加需要去除的支撑而带来的潜在的材 料浪费。

首次设计迭代使歧管体积比原来减少了52%, 同时流动效率提高了60%。

提取的流动通道截面有明显突兀的拐角

CFD分析示例突出显示扰流区域

(责任编辑:admin)

最新内容

热点内容

Vertico推出可持续模块化3

Vertico推出可持续模块化3 亚利桑那大学研发3D打印可

亚利桑那大学研发3D打印可 对比不同来源骨块移植物:

对比不同来源骨块移植物: 交货周期、材料浪费均减半

交货周期、材料浪费均减半 增材制造赋能运动装备:Ca

增材制造赋能运动装备:Ca 美国CoAspire与Divergent

美国CoAspire与Divergent 普惠公司推出新的

普惠公司推出新的 得克萨斯州将建成

得克萨斯州将建成 美军推进远程3D混

美军推进远程3D混 3D打印的热交换器

3D打印的热交换器 3D打印实现外固定

3D打印实现外固定 哥伦比亚大学采用

哥伦比亚大学采用