空客集团3D打印卫星支架 成本降低20%

|

3D打印技术在节约成本和提升设计自由度上的效应吸引着航天企业加大对3D打印的投入。 空中客车(Airbus)集团下属的Airbus Defence and Space已经开始使用这种高效的生产技术,以优化的卫星支架的生产,降低成本超过20%,并使卫星重量减轻近1公斤。

当前的卫星都装有金属支架作为卫星主体与碳纤维反射器和馈电天线阵之间的连接装置。如今Airbus Defence and Space西班牙Arm部门的工程师在马德里复合材料能效(competence)中心使用EOS公司的3D打印机制造这种固定支架。

钛金属支架,用EOSINT M 280制造,卫星主体与碳纤维反射器和馈电天线阵之间的连接装置。 图片来源:EOS

该支架必须牢牢地固定在卫星本体上,并能经受太空中的极端温度波动产生的热应力,温度变化范围从-180°C至+ 150°C,钛金属是此类应用的首选材料,因为它优良的导热性能和高强度—重量比。后者尤其重要,因为太空发射的成本高达每公斤数千甚至数万美元,根据运营商的系统和卫星轨道不同甚至能够达到六位数。 通过常规金属切削的办法制造卫星支架无法满足Airbus Defence and Space的要求,因为设计上的限制阻碍了部件重量和应力的优化。此外,使用传统方法制造非常耗时,而且成本也需要降低。 于是EOS的增材制造技术被选定为替代的生产方法。通过增材制造,卫星支架由激光束根据CAD模型数据逐层熔融金属粉末构建出来。在这里钛金属也可以作为试制材料,零部件设计修改起来也很方便。 Airbus Defence and SpaceOtilia在马德里负责天线制造的负责人Otilia Castro Matías说:“增材制造拥有两个主要优点。我们不仅能够优化零件设计,而且也可以一体化制造。”

“当精密的工件完成后,除了原料钛粉没有多余的材料剩下,而这些钛粉可以在可以在我们的EOSINT M 280中重新使用。”

EOSINT M 280 3D打印机

这些制造出来的部件符合专家的所有期望。最重要的是整个结构的耐热性得到了提升,它现在可以很容易地在20千牛的压力下永久承受330°C的温度变化。此外,每颗卫星所需的三个支架的制造时间已经从一个月减少到不足五天。 Matías先生补充说,“由于增材制造,我们能够重新设计支架,消除其与碳纤维面板的接口引起的热应力漏洞。” “这一改进同时也显著减少了鉴定试验中的热致失败。太空活动的成本是比较高的,所以防止硬件出现任何可能的故障尤其重要。” “增材制造为这些项目的关键方面带来可衡量的好处,而不需要在其它部分做出牺牲,所以不需要在设计上做妥协——这在工程师们听起来简直是天籁之音。” “此外,每个支架的生产成本节省了20%,重量减少了约300克,这意味着每颗卫星重量减少了近1公斤(一颗卫星有三个支架)。” |

(责任编辑:admin)

3D打印开始用于电动摩托车

3D打印开始用于电动摩托车 研究人员3D打印碳纳米管电

研究人员3D打印碳纳米管电 科学家受蜻蜓启发开发3D打

科学家受蜻蜓启发开发3D打 仅21小时3D打印!轻量化集

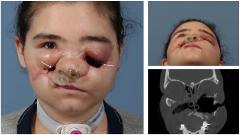

仅21小时3D打印!轻量化集 3D打印和虚拟手术有助于修

3D打印和虚拟手术有助于修 美国空军为22亿美元的B-2

美国空军为22亿美元的B-2 向商业化迈进一步

向商业化迈进一步