揭秘多材料金属3D打印黑科技:激光粉末床如何玩转“材料混搭”?

多材料LPBF是一种新兴的金属增材制造技术,通过选择性粉末沉积(Selective Powder Deposition,SPD)在传统LPBF设备中实现不同金属材料在单件内的分区打印。SPD系统采用多个料斗和独立滚筒分别盛装不同材料粉末,在每层成型时根据CAD模型需求将指定材料沉积到床面特定区域,再通过激光熔化逐层叠加成型。

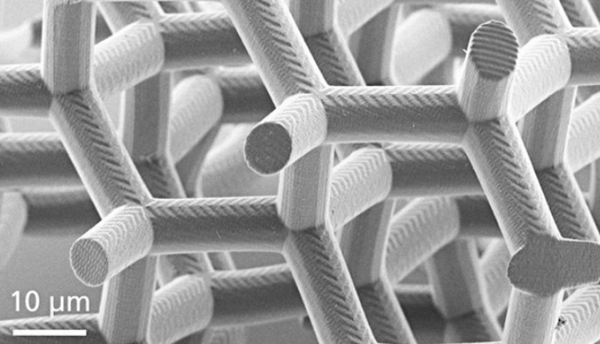

如下图所示,其SPD的装置多个料斗通过负压将粉末吸附在滚筒表面,滚筒绕轴旋转后在构建面上释放粉末,实现多种金属粉末的空间排序。三个料斗分别装载不同粉末并经各自的滚筒有序沉积至基板。SPD技术可将各种材料(如高导热铜合金与高强度合金、医用钛合金与镁合金等)按需混合,实现零件局部性能优化。

这里,航天3D打印以Aconity MIDI(Aconity3D GmbH,德国)设备+Aerosint SPD系统(Aerosint SA,比利时)为例,首先来看这个多料斗的铺粉装置。铺粉滚筒通过压电阀控制不同粉末的沉积位置,并在滚筒底部通过短时正压释放粉末至粉末床完成图案化。

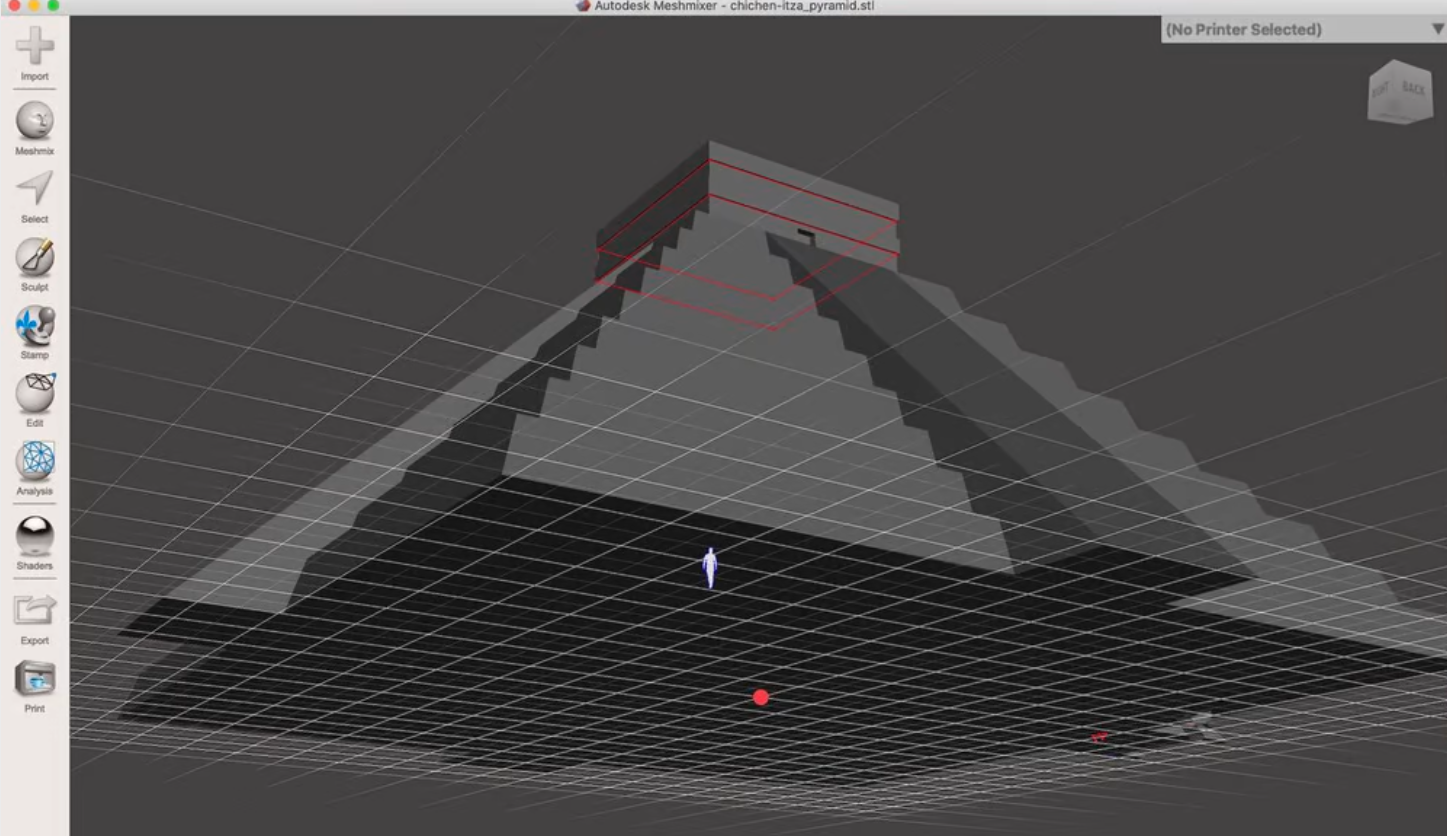

分区铺粉完成之后,不同材料配备差异化的激光功率、扫描速度等工艺参数。设备通过软件实时切换参数,确保每种材料熔化质量最优。铺粉机构将第一种材料铺满基板。激光根据预设路径熔化该层。刮刀切换至第二个粉末仓,铺展第二种材料,激光熔化区域。然后逐层交替铺粉和激光熔化,直至完成整个部件。

这种多材料LPBF技术特别适用于热-结构耦合的航空航天部件。典型例子如火箭发动机燃烧室壁和喷嘴,需要高导热的铜基冷却通道与耐高温、强度高的合金结构件共存。多材料LPBF可在单件内实现铜合金与高温合金的功能梯度组合,例如在燃烧室局部打印铜基合金以增强散热性能,在其他区域打印高强度不锈钢或镍基合金承受应力。

多材料制造能够同时满足复杂几何和材料性能需求,可用于高温流体表面结构等多功能件。在材料配对上,铜-钢体系(或类似铜-镍合金搭配)是一种常见策略:铜系材料具有优异的热导性,而304L、904L不锈钢或高温合金则提供结构强度和耐腐蚀性,但二者熔点和热膨胀系数相差较大,需要针对性工艺设计。比如904L不锈钢与CuSn10黄铜就是此类典型组合,有研究发现:若排布合理钢下铜上,则界面结合良好;反之易在钢侧产生裂纹。

未来可针对更多材料组合(如铜-镍基高温合金、钛-铝合金等)进行优化探索,为航空航天中的管道、喷嘴、换热器等部件提供新的制造方案。同时在设备的改造上,对于不同材料热膨胀系数的差异、熔池混合不均匀以及粉末交叉污染的问题仍然是需要着重考虑的。多材料金属打印应用前景广泛,未来可期。

(责任编辑:admin)

下一篇:没有了

清粉专家Solukon:如何评

清粉专家Solukon:如何评 人工血管的三维生物打印:

人工血管的三维生物打印: 颗粒3D打印:为何业余爱

颗粒3D打印:为何业余爱 3D打印翘曲怎么办?PLA、P

3D打印翘曲怎么办?PLA、P 3D建模的四种主要类型

3D建模的四种主要类型 什么是双光子聚合?

什么是双光子聚合? 3D打印太阳能塔或

3D打印太阳能塔或 6种从床上去除3D

6种从床上去除3D 2023年最佳免费3D

2023年最佳免费3D FDM耗材PLA与ABS

FDM耗材PLA与ABS 谁才是最好的模型

谁才是最好的模型 10种最常用的FDM

10种最常用的FDM