美空军研究室大力开发连续复合材料3D打印,并用于无人机机翼成型

时间:2024-01-11 09:34 来源:增材制造技术前沿 作者:admin 阅读:次

翼身融合无人机的机身结构均采用一体化复材整体板件成型,对材料要求高强度、高韧性、高流动,目前多使用复合材料或者高性能的工程塑料。而对于制造方式,多离不开模具,这对于复杂结构制造无疑没有效率和成本优势。为评估和完善连续复合材料先进航空结构制造技术,满足美国国防部具有挑战性的制造需求,美国空军研究实验室(AFRL)与领先的3D打印供应商Continuous Composites公司合作,共同研究连续复合材料3D打印能否成功用于无人机机翼直接制造。

△美空军展示低成本高效无人机XQ-58A Valkyrie

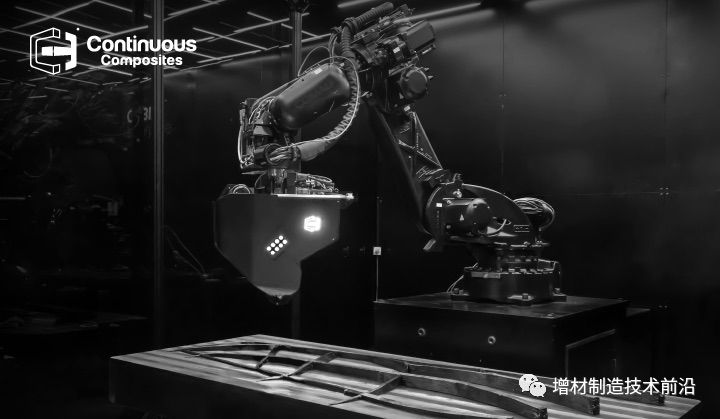

Continuous Composites公司成立于 2015 年,声称拥有“世界上最早获得的连续纤维3D打印专利”,能够将连续纤维增强材料与热固性树脂技术相结合,安装在机械臂末端的执行器用于将纤维材料与快速固化的聚合物树脂一同沉积。加入了纤维的树脂在紫外线下几乎立即固化,产生具有可定制强度特性的各向异性部件。该技术可处理多种纤维类型,包括碳纤维、玻璃纤维、光学纤维和金属纤维。

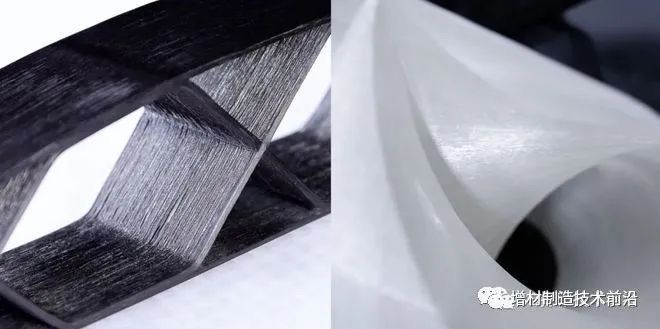

3D打印可以非常精确地定位和定向连续纤维。因此,可以将纤维放置在产品内部的选定方向和位置,使其沿着指定载荷路径提供所需强度和刚度,形成内部结构的组成部分。这意味着纤维被安置在需要其发挥作用的任何位置,多条纤维甚至可以在整个零部件中形成一系列传感器。与此同时,由于3D打印不再需要工具或模具,因此它提供了一步制造方法来生产任何形状的连续纤维增强复合材料,从而取代了更复杂、耗时且昂贵的传统多步制造技术。

在国防应用领域,3D打印技术无疑提供了一种低成本、省时的方法来制造轻质、拓扑优化的结构部件,这些优势与美国空军的低成本可磨损飞机技术/平台计划直接相符。Continuous Composites公司的技术也因此受到美国空军青睐。实际上,双方目前所开展的已经是第二阶段合作,美国空军无疑已经成为该公司的长期客户。

△Continuous Composites连续纤维复合材料3D打印技术

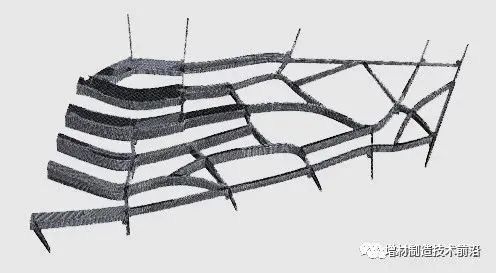

合作本身涉及在单个整体机翼框架中3D打印集成的翼梁和翼肋结构。在打印之前,Continuous Composites和AFRL的高级结构概念部门使用基于人工智能的生成设计软件来优化机翼结构的几何形状,该部件将使用由连续碳纤维增强的高性能热固性树脂制造。

制造完成后,3D 打印的框架将与复合机翼蒙皮组装在一起,AFRL 还将进行静态机翼测试以评估结构性能,而Continuous Composites将记录工艺数据,以将其3D打印技术与传统制造和组装工艺进行比较。

△3D打印的无人机翼梁和肋条

△3D打印的连续纤维复合材料

连续复合材料3D打印技术在成本、交货时间和零件属性方面具有广泛的优势。早些时候,Continuous Composites还与能源技术公司Siemens Energy合作,采用特殊的热固性玻璃纤维增强聚合物材料制造发电机组件。

据航空科学技术杂志指出,连续纤维3D打印技术与传统的自动铺丝成形相比,自动化程度和柔性更高,对于典型的碳纤维/聚醚醚酮零件,研发周期可缩短至原来的1/30,生产速度可提高100倍。使该技术既可以用于大批量生产复合材料零件,也可以一次性打印高度复杂的几何形状或者需要极其精密制造的关键零件,被认为将颠覆航空复合材料结构的生产模式。

(责任编辑:admin)

最新内容

热点内容

Axial3D 与 GE HealthCare

Axial3D 与 GE HealthCare 3D打印鱼肉即将在新加坡及

3D打印鱼肉即将在新加坡及 美女在TikTok上展示自己购

美女在TikTok上展示自己购 Signify通过3D打印技术打

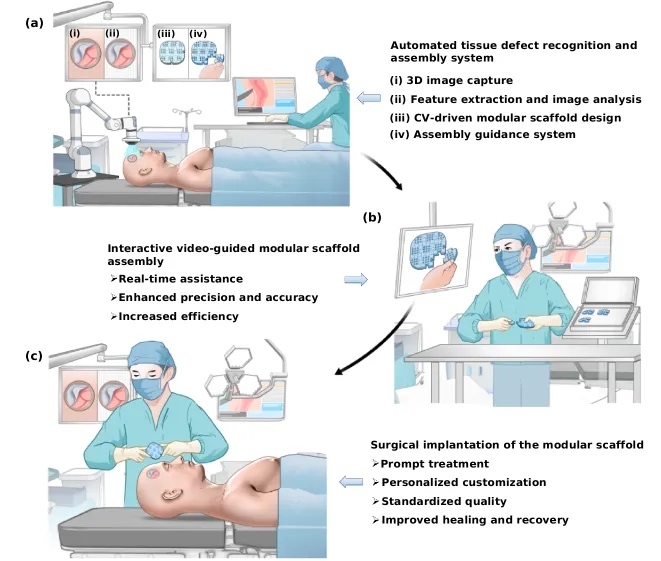

Signify通过3D打印技术打 组织损伤原位定制化修复的

组织损伤原位定制化修复的 3D打印使宜家家具个性化

3D打印使宜家家具个性化 3D打印实现外固定

3D打印实现外固定 哥伦比亚大学采用

哥伦比亚大学采用 失去1/3掌面,浙大

失去1/3掌面,浙大 3D打印软皮垫增强

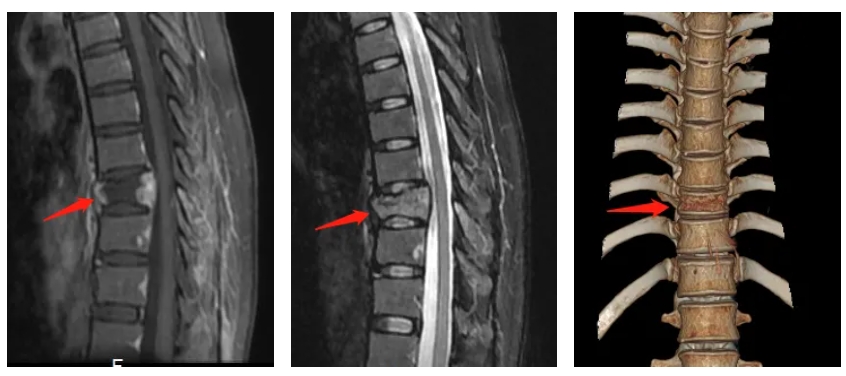

3D打印软皮垫增强 3D打印替换患病脊

3D打印替换患病脊 功能材料新“大门

功能材料新“大门