法国3DCeram推出全自动陶瓷3D打印系统 突破航空航天与半导体制造瓶颈

面对卫星、国防系统和下一代半导体对材料的极限要求,法国陶瓷3D打印原始设备制造商3DCeram Sinto推出C1000 FLEXMATIC全自动打印系统。这款采用立体光刻技术的半自动化设备,以其320×320×200mm的成型空间和集成化回收系统,将陶瓷增材制造从原型开发推向量产阶段。

人工智能驱动的精准控制

该设备核心搭载专属AI系统CERIA,能自动生成最优打印参数,从根本上改变传统试错模式:

-

缩短投产准备周期达70%

-

降低操作人员技术门槛

-

确保批量生产中的质量一致性

-

解决制约陶瓷增材制造工业化应用的核心障碍

先进氮化物打印突破

C1000 FLEXMATIC首次实现工业化规模打印氮化铝(AlN)和氮化硅(Si₃N₄)两大高性能材料:

-

氮化铝:导热系数达200W/mK,热膨胀系数仅4.5×10⁻⁶/℃,成为半导体散热器、静电吸盘的理想选择

-

氮化硅:断裂韧性6.5MPa·m¹/²,抗弯强度850MPa,耐热冲击温差超800℃,适用于卫星支撑结构、发动机部件及装甲防护

多行业应用场景

-

半导体制造:定制化几何形状的氮化铝基板,满足5纳米以下芯片制程的散热需求

-

航空航天:氮化硅推进部件使卫星减重40%,同时耐受1600℃极端温度

-

国防装备:一体化成型复合装甲,兼具抗多次打击能力与电磁波穿透特性

该系统通过半自动化设计与AI辅助,使非专业操作人员也能稳定生产合格部件。其回收单元可收集重整未使用浆料,实现连续生产且材料浪费率低于5%。

3DCeram技术总监表示:“当陶瓷增材制造同时满足设备规模化、材料高性能和工艺经济性三大条件时,这项技术就正式进入了工业化时代。”随着C1000 FLEXMATIC的问世,陶瓷增材制造正在从实验室走向半导体、航空航天和国防等关键行业的量产流水线。

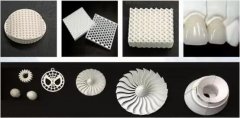

(本文配图展示采用该技术制造的半导体静电吸盘和望远镜支撑结构)

(责任编辑:admin)

下一篇:没有了

安克创新推出eufyMake E1

安克创新推出eufyMake E1 Photocentric推出专为太空

Photocentric推出专为太空 速度超过每小时30厘米,Te

速度超过每小时30厘米,Te Roland推出两款新型陶瓷3D

Roland推出两款新型陶瓷3D 黑格Reflex RS发布,或将

黑格Reflex RS发布,或将 光固化陶瓷3D打印

光固化陶瓷3D打印 3DCeram推出专为

3DCeram推出专为 盘点来自世界各地

盘点来自世界各地 XJET 推出用于陶

XJET 推出用于陶 AIM3D 的颗粒挤出

AIM3D 的颗粒挤出 Lithoz推出入门级

Lithoz推出入门级