激光粉末床熔合增材制造中表面纹理与内部缺陷的相关性(2)

时间:2023-01-17 20:25 来源:长三角G60激光联盟 作者:admin 阅读:次

表面纹理与内部缺陷的关系

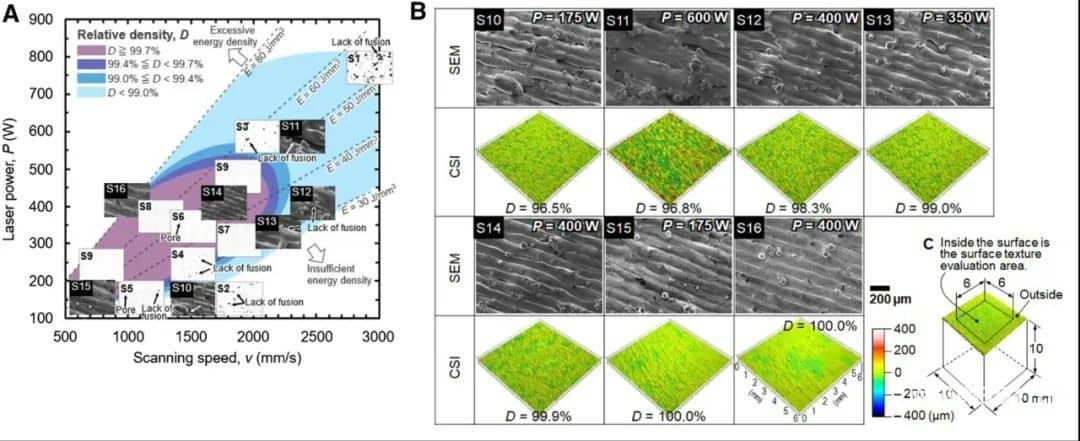

对应于图1B的示意工艺图与试样S1–S16的表面纹理和内部缺陷叠加在一起,如图4A所示。参考这些图表明,对于高密度试样S15和S16,轨迹(熔池轨迹)的宽度保持相对恒定,并且在这些轨迹之间不能观察到凹槽。如前所述,全密度试样中存在可忽略的孔隙。相反,低密度试样S10、S12和S13中的所述轨迹宽度保持不规则,并且表面包含多个凸起和凹槽。因此,在较低的激光功率下观察到较宽的凹槽,并且激光功率的增加增加了轨道的宽度和不均匀性。此外,尽管密度与S10相似,但使用最高激光功率(600W)制造的样品S11的表面的特征在于更宽的轨迹和凹槽以及更大的轨迹不均匀性。这可归因于高能量密度下瑞利-高原毛细不稳定性导致的熔池大膨胀(“串珠”)。因此,这些试样中出现了熔合缺陷和气孔。

图4 表面纹理与内部缺陷的关系。

Whip等人证实了应用ISO 25,178-2面积表面纹理参数描述AM零件表面粗糙度的充分性。此外,GOMez等人报道了CSI技术为具有不同粗糙度水平和坡度分布的金属AM表面提供了良好的表面形貌测量结果。因此,本研究采用CSI设备(Zygo newview9000)对制备的试样进行ISO25178-6表面织构参数的测定。用1 ×变焦和10 ×物镜组合进行相应的测量。采样间隔为0.86 μ m。视场测量为1.37 × 1.03 mm, 10 × 10 mm表面积的测量通过拼接,重叠约25%。在整个10 × 10 mm的表面上分析了120个样品的表面织构。然而,由于试样近边缘区域由于壁效应的膨胀,只能提取中心6 × 6表面(图4C)的数据进行分析。

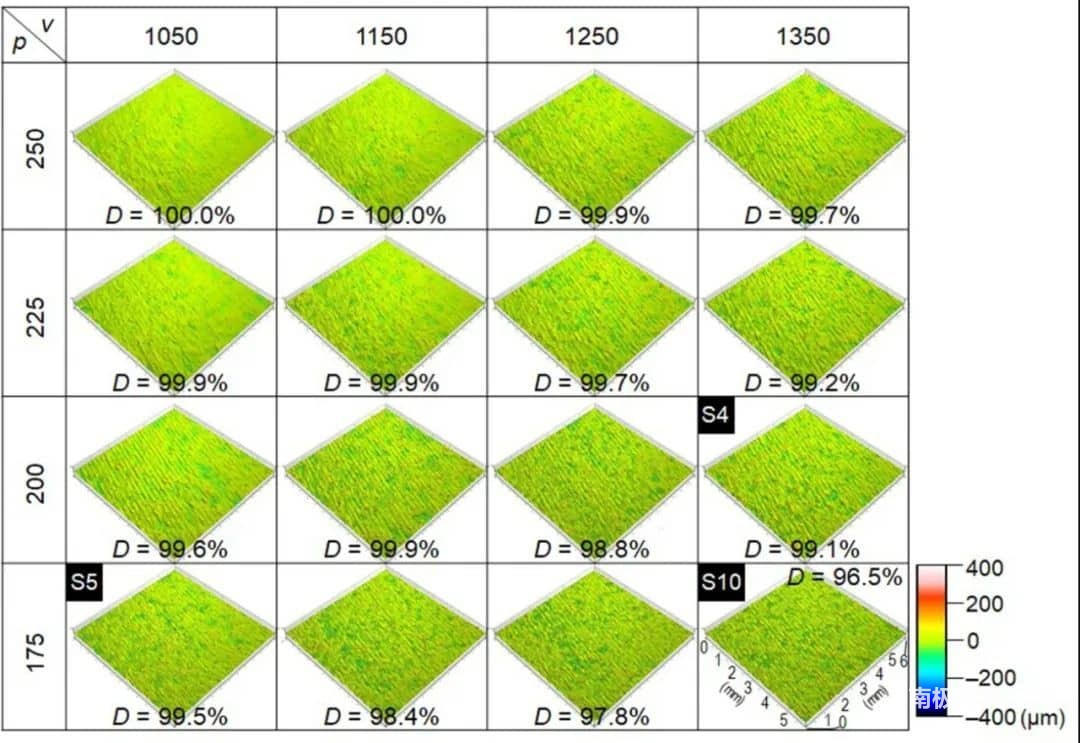

图5描述了在低功率和低扫描速度条件下制造的样品的CSI图像。在恒定激光功率下,表面粗糙度随着扫描速度的增加而增加。这种不均匀性可以在低密度试样的整个表面上观察到。同时,在恒定扫描速度下,由于熔池宽度和不稳定性的增加,表面不均匀性随着激光功率的增加而增加。与图4B所示的SEM图像中所示的表面相比,图5中的低密度试样表面显示出更严重的不均匀性,这是由于轨迹之间出现了凹槽,即没有熔合缺陷和飞溅。相比之下,中等密度(99–99.7%)的试样表面可见的缺陷更少。相应地,由于形成了规则的轨迹和低飞溅计数,全密度试样的表面纹理保持均匀。因此,由于CSI图像与SEM结果具有很强的对应性,因此可以用于评估制造样品的表面纹理。这表明,可以使用试样表面的CSI图像来预测试样的材料密度或内部缺陷状态。

图5 低功率和低扫描速度区域中样本的CSI图像。

用表面纹理参数预测材料密度和缺陷

先前的研究研究了CSI图像,证明了工艺参数对材料表面纹理的影响。然而,如前几节所述,工艺参数和表面纹理之间的关系很复杂。尽管先前的研究已经研究了表面纹理和材料密度之间的相关性,但表面纹理参数和密度或内部缺陷之间的相关性仍有待定量研究。

在基于CSI的表面纹理评估过程中,由于激光反射不足,很难对具有陡坡和复杂粗糙度的表面进行可靠的测量。如前所述,由于在某些制造条件下飞溅和不稳定的轨迹形成,试样表面显示出复杂的粗糙度,因此表面纹理参数的值预计会因未测量数据而出现较大变化。

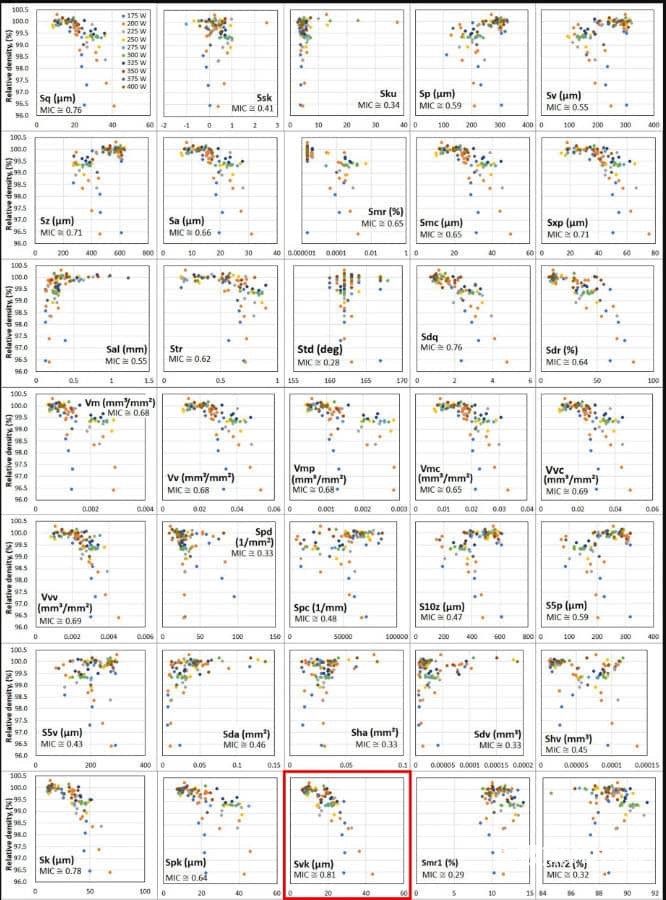

在对88个样品的表面织构参数进行评估后,利用测量数据计算了ISO 25178 - 2标准中规定的35个区域表面织构参数。由于表面织构与样品密度具有很强的相关性,采用最大信息系数(MIC)进行非线性相关分析。得到的面积表面织构参数与立方试样相对密度之间的关系如图6所示。

图6 35个面状表面结构参数与120个立方试样的相对密度之间的相关性。

特别是,通过测量岩心粗糙度以下的谷深获得的减小谷深Svk与样品密度具有很强的相关性。它可以被评估为直角三角形的高度,该直角三角形的面积等于ISO25178-2标准中定义的从核心表面突出的谷面积。这意味着,面积材料比曲线的中心区域(即Svk)中的等效直线的梯度随着表面粗糙度高度差和谷体积的增加而增加。因此,可以使用Svk可行地评估试样表面纹理与相对较大的缺陷(如未熔合)之间的相关性。

总之,所提出的研究揭示了区域表面纹理参数的存在,特别是Svk、Sk、Sq和Sdq,这些参数与LB PBF制造样品的密度或内部缺陷密切相关。这一发现使得能够使用样品的原位表面纹理监测来预测其结构中的密度或内部缺陷。为此,可以设置区域表面纹理参数Svk、Sk、Sq或Sdq的阈值。此外,这些参数值的现场监测可用于实现反馈控制,该反馈控制能够通过消除缺陷产生来生产稳定、高质量的零件。

CSI是一种非接触式测量方法,它使用宽带光源和干涉来测量表面形貌和物体几何形状。CSI系统的特点是亚纳米噪声,数据速率超过每秒一百万个表面高度点。然而,由于成像系统的数值孔径(NA)有限,传统的CSI系统在测量高坡角表面特征时可能会受到信噪比(SNR)差的限制,以及粗糙纹理常见的多重反射特征的限制,导致无法可靠地确定表面高度。

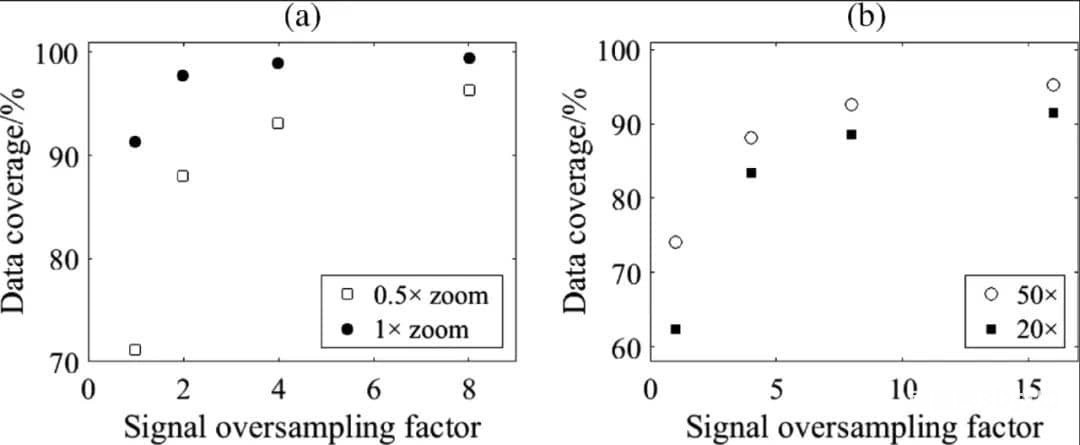

信号过采样对EBPBF Ti-6Al-4V矩形棱镜顶面(S4)和Ti-6Al-4V LPBF侧表面(S5)数据覆盖的影响。

使用传统CSI仪器进行高斜率测量的需求通常涉及使用高放大倍率物镜,不是因为需要放大倍率,而是因为这些物镜通常具有高数值孔径。常用的最高数值孔径物镜的最大接受角为~45度,达到甚至超过数值孔径限制需要显著提高仪器的灵敏度。

CSI技术的最新创新提高了测量的基线灵敏度。这种改进的灵敏度提高了CSI仪器测量具有高斜率或低反射率的表面特征的能力,使CSI成为金属增材制造零件工艺开发和质量控制的潜在有价值的工具。2010年,发布了粗糙表面CSI测量的良好实践指南,但是,新技术的加入进一步扩大了测量参数的范围,超出指南中概述的范围。

来源:Correlation between surface texture and internal defects in laser powder-bed fusion additive manufacturing, Scientific Reports, doi.org/10.1038/s41598-021-02240-z

参考文献:Bourell, D. et al. Materials for additive manufacturing. CIRP Ann. Manuf. Technol. 66, 659–681 (2017).

DebRoy, T. et al. Additive manufacturing of metallic components–process, structure and properties. Prog. Mater. Sci. 92, 112–224 (2018).

Everton, S. K., Hirsch, M., Stravroulakis, P., Leach, R. K. & Clare, A. T. Review of in-situ process monitoring and in-situ metrology for metal additive manufacturing. Mater. Des. 95, 431–445 (2016).

(责任编辑:admin)

最新内容

热点内容

NASA与ICON联手推进太空3D

NASA与ICON联手推进太空3D 第八届医院3D打印论坛:个

第八届医院3D打印论坛:个 3D打印巨头Stratasys收购

3D打印巨头Stratasys收购 Nature子刊:3D打印技术助

Nature子刊:3D打印技术助 全球两大3D扫描仪巨头合并

全球两大3D扫描仪巨头合并 美国交通部长称,FAA正借

美国交通部长称,FAA正借 美国空军2860万美

美国空军2860万美 美国军工企业强强

美国军工企业强强 美国斥资450万美

美国斥资450万美 GoEngineer通过收

GoEngineer通过收 3D食品打印:烹

3D食品打印:烹 卡内基梅隆研究人

卡内基梅隆研究人