激光粉末床熔融(SLM)加工新型高合金工具钢的加工性能和开裂行为(1)(2)

时间:2022-07-20 13:09 来源:长三角G60激光联盟 作者:admin 阅读:次

4.结果

4.1.宏观外观

图4显示了生产的样品的宏观视图。可以注意到,材料的加工性能变化很大,特别是加工性能随着碳含量的增加而降低。可以说:

1)合金A和B似乎是最易加工的合金,因为看不到宏观缺陷。

2)随着碳含量的增加,合金C、D和E会出现基板分层、从边缘开始的严重开裂和过度变形。

3)不管实验条件如何,合金F都是不可加工的。

对于合金C、D和E,制备工作在80-90层(约3 mm)后中断,因为大多数样品在粉末层上方显示出突出的边缘。关于合金F,建造工作在10-20层之后中断,因为严重的开裂和分层导致建造工作从基板上自发脱离。因为对于合金F没有制备成样品,所以没有进行进一步的分析。

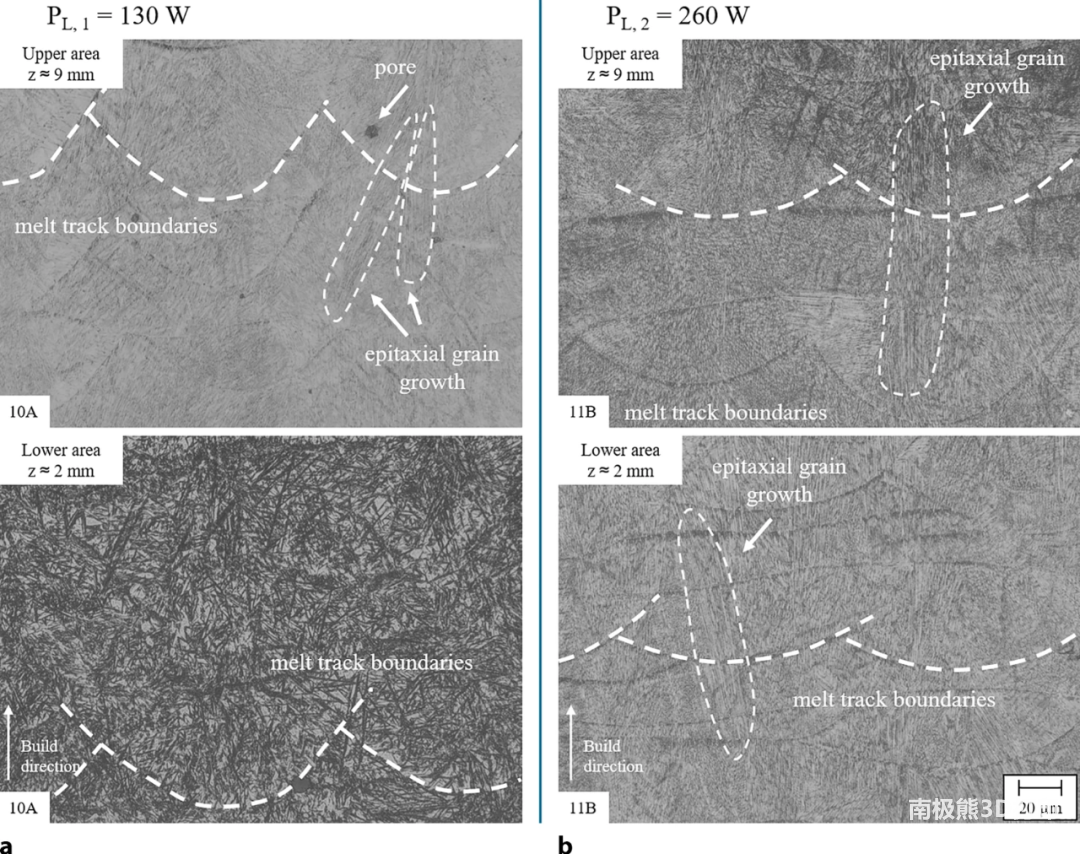

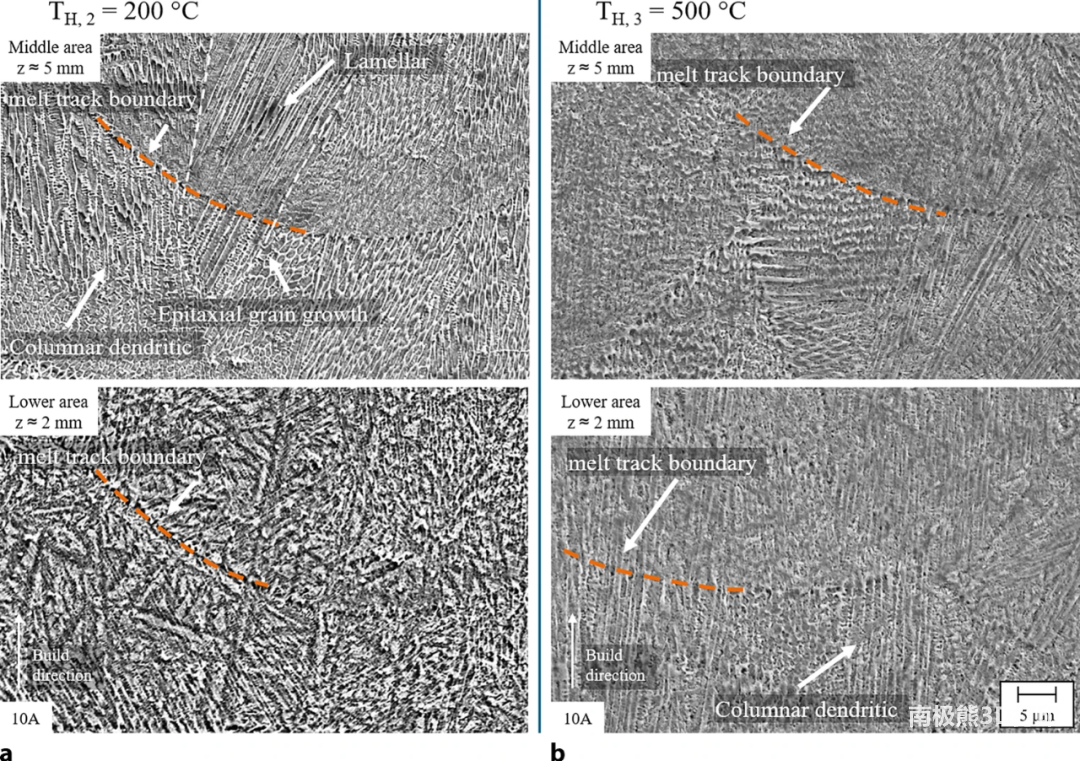

图3-0. 在不同工艺条件下得到的样品的显微组织

图4.每种合金的建筑平台的俯视图和后视图,字母表示合金类型。

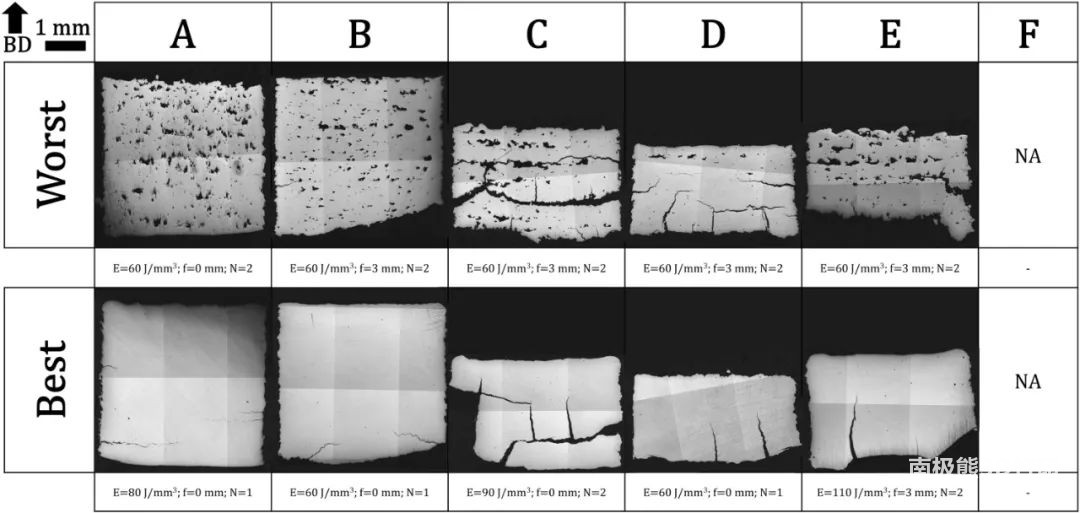

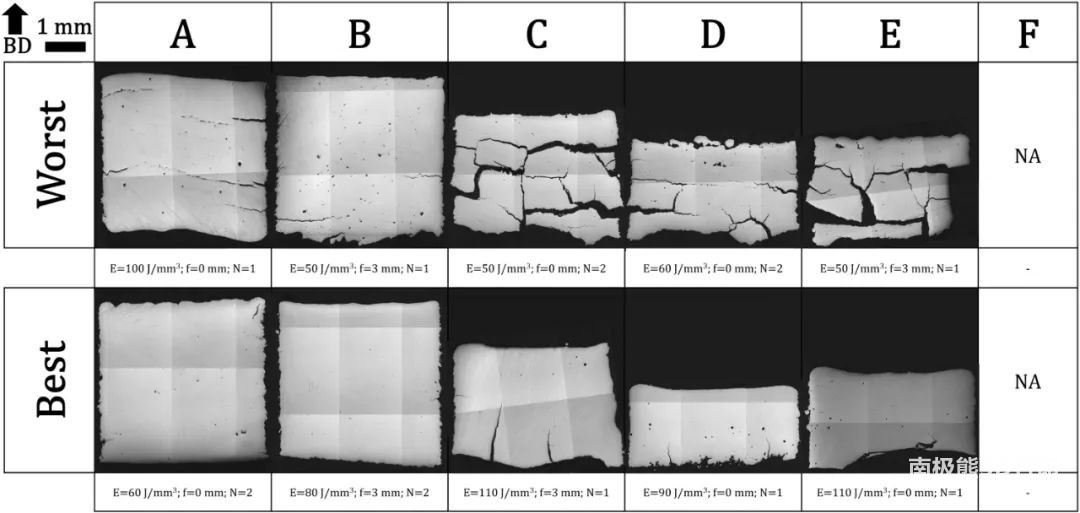

图5.就每种合金的相对密度而言,最差和最佳情况下的金相横截面比较。“BD”代表制造方向,而字母表示合金类型。

4.2.相对密度和裂纹密度

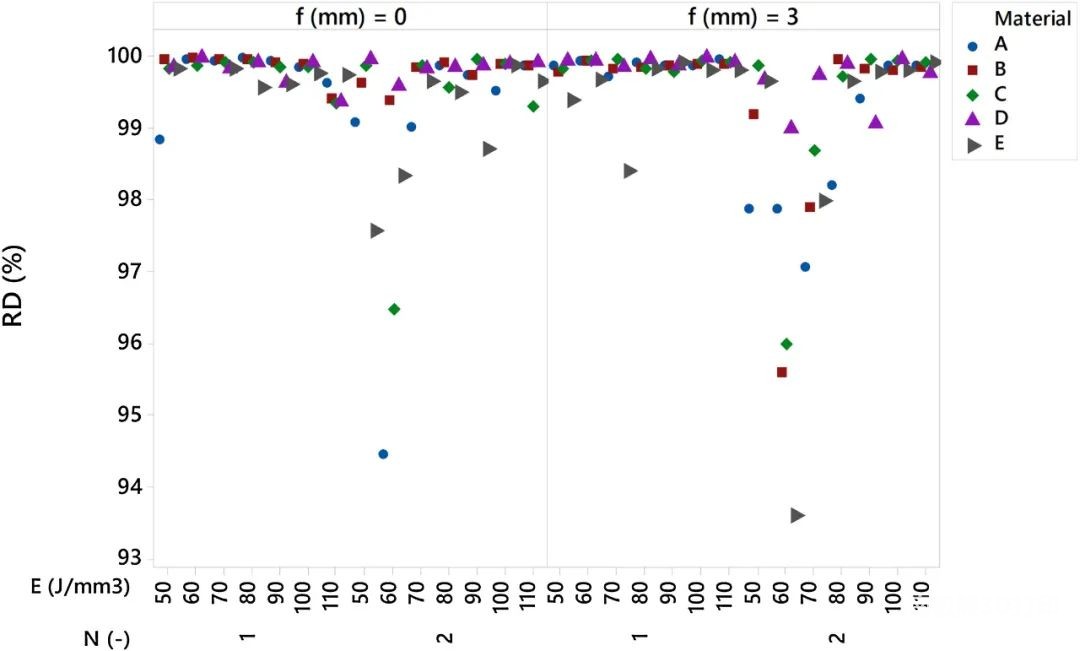

图5显示了就每种合金的相对密度而言,最坏和最好情况之间的比较。观察到在低能量密度条件下缺乏熔合孔,在高能量密度条件下存在小孔孔隙,这与Narvan等人的工作一致。开裂行为似乎几乎与材料的致密化无关,并且总是以不同的严重程度存在。图6显示了实验条件的相对密度(RD)。发现对于合金A至e可以生产RD > 99 %的零件。结果表明,采用聚焦或散焦光束的单次或两次通过策略,用正确的能量密度可以实现充分的致密化。

图6.相对密度是每种加工合金的工艺参数的函数。

图7.就每种合金的裂纹密度而言,最差和最佳情况下的金相横截面比较。“BD”代表制造方向,而字母表示合金类型。

在图7中,提供了每种合金在裂纹密度方面的最坏和最好情况之间的比较。合金A(无碳)和含碳钢之间的裂纹形态不同。对于合金A,裂纹垂直于制造方向扩展,而对于其他碳钢,裂纹倾向于在截面内部产生连贯的网络。裂纹扩展可以沿着制造方向或者垂直于制造方向扩展。可以看出,对于合金C、D和E,裂纹形成在所有实验条件下都很强烈,这意味着工艺参数不足以消除这种缺陷。在合金F的情况下,在大的实验空间内没有获得完好的样品,这表明该材料由于其化学组成总体上不适合该工艺。另一方面,参数降低缺陷强度的有效性需要对裂纹密度进行更详细的分析。

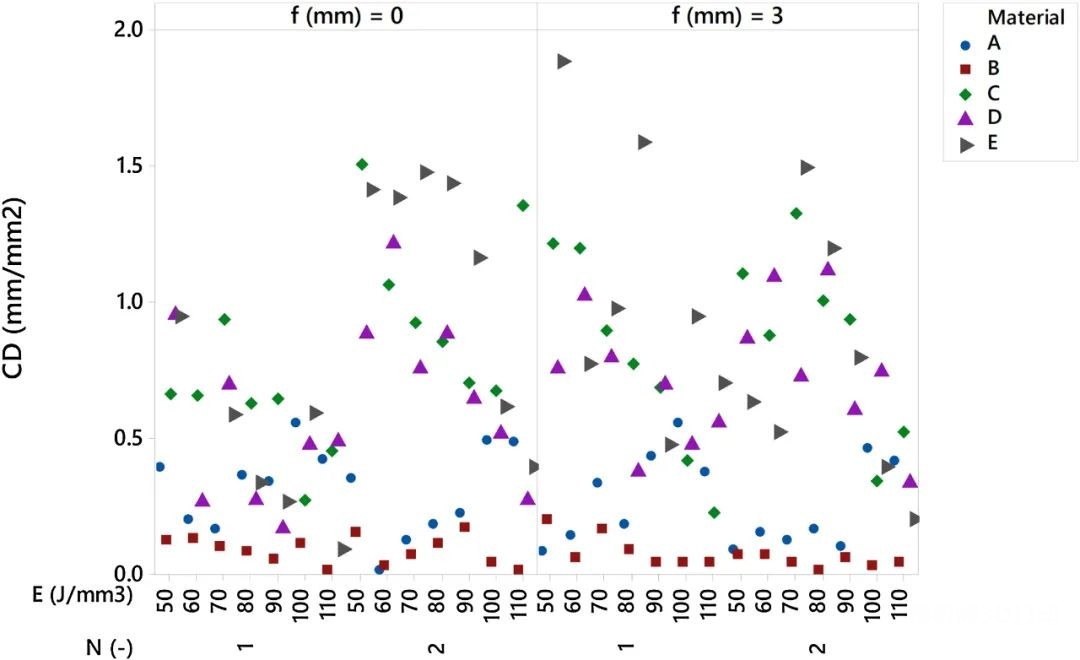

图8.裂纹密度是每种加工合金的工艺参数的函数。

图8示出了裂纹密度(CD)的单个值图,其结果是实验条件的函数。可以看出,CD可以达到高达2 mm/mm2的极端严重程度。在所分析的因素中,合金类型的影响似乎最大,随着能量密度的增加,可以观察到CD的总体降低。图9.a显示了CD数据的主要影响图。可以看出,材料对裂纹密度的影响最大,而N和f的影响较小。在图9b中,提供了交互图。在图中的每个方框中,CD数据显示为两个参数的函数,允许可视化它们之间可能的相互作用。基本上,一个参数在yaxis上的连续变量上提供,第二个参数在不同的行中提供。当两个参数一起改变时,交互图提供了响应变化的直观表示。平行线表示没有相互作用,交叉线表示可能存在相互作用。虽然材料是分析中的块因素,但其可能的相互作用通过相互作用图进行检查。值得注意的是,合金A的行为不同于其它合金,在其它合金中,能量密度的增加会增加裂纹密度。对于其余的合金,相互作用图表示裂纹随着总能量密度的增加而减少。这些观察表明了工艺参数对裂化强度的影响,此外还表明了材料化学成分和能量输入要求之间可能的相互作用。

文章来源:Processability and cracking behaviour of novel high-alloyed tool steels processed by Laser Powder Bed Fusion,Journal of Materials Processing Technology,Volume 302, April 2022, 117435,https://doi.org/10.1016/j.jmatprotec.2021.117435

参考资料:1.Saewe, J., Gayer, C., Vogelpoth, A. et al. Feasability Investigation for Laser Powder Bed Fusion of High-Speed Steel AISI M50 with Base Preheating System. Berg Huettenmaenn Monatsh 164, 101–107 (2019). https://doi.org/10.1007/s00501-019-0828-y

2.Modeling process–structure–property relationships in metal additive manufacturing: a review on physics-driven versus data-driven approaches,Journal of Physics: Materials, Volume 4, Number 3,Citation Nadia Kouraytem et al 2021 J. Phys. Mater. 4 032002

3.Defects in a Laser Powder Bed Fused Tool Steel.13 October 2020,https://doi.org/10.1002/adem.202000833,Advanced Engineering Materials.

(责任编辑:admin)

最新内容

热点内容

Himed评估不同喷砂磨料在3

Himed评估不同喷砂磨料在3 粉末粒径可以控制增材制造

粉末粒径可以控制增材制造 Divergent公司以3D打印技

Divergent公司以3D打印技 浙大口腔医学院:生物3D打

浙大口腔医学院:生物3D打 新型类器官样神经血管球促

新型类器官样神经血管球促 推动粘结剂喷射(铸造/金

推动粘结剂喷射(铸造/金 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复