3D打印部件可以超声波焊接吗?(2)

时间:2019-07-05 15:19 来源:南极熊 作者:中国3D打印网 阅读:次

3D打印技术如何影响超声波焊接零件的制造

虽然3D打印组件可以提供精确的零件几何形状,但这些零件的物理特性与注塑、挤压和机加工成型零件的物理特性是大不相同。

挤压

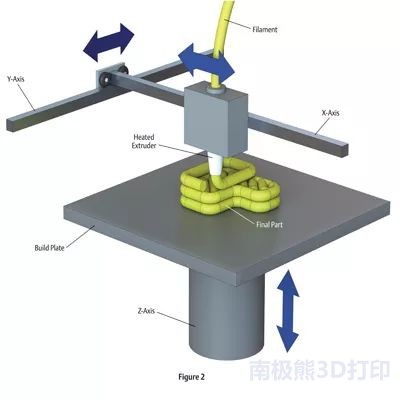

挤出是当今最常见,最受认可的3D打印技术。它通过熔化热塑性长条状塑料并使其通过管口挤出。挤出的材料沉积在薄层中,形成最终组件的二维切片。这些层连续地印刷堆积,熔融塑料硬化并粘合到下面的层,形成3D物体。

图2.熔丝制造过程的描述。

用于挤出的细丝材料包括经常用于超声波焊接的那些材料,例如ABS,HIPS,尼龙,PC,PC-ABS,PET和PLA,其中ABS和PLA是最常用的3D打印的细丝材料。材料等级由不同制造商定制,以达到特殊属性。3D打印部件的物理强度在层叠的方向上也明显变弱。结果这些层可能在超声波焊接过程中分离破坏。由于层之间的间隙或着同一层印刷路径之间的间隙,因此无法形成一致的气密接头。挤出式3D打印机可达到的最高分辨率(最小层厚度)约为0.127mm。然而,实际层厚度随着3D打印机和材料而变化。可达到的尺寸公差也取决于打印部件的尺寸、形状和方向。例如,Stratasys Fortus 900mc生产的零件精度为±0.089mm,或每英寸±0.038mm,以较大者为准。使用挤出打印技术可能无法满足剪切焊缝设计所需的高公差要求。

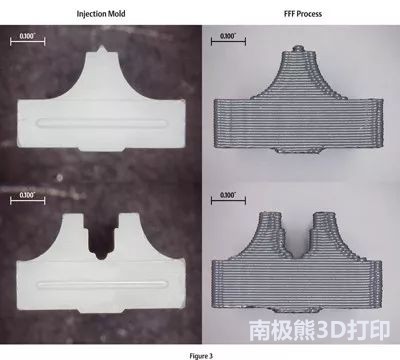

图3(上方两张)显示了两个导能筋焊缝设计样件:一个由注塑模具生产,另一个采用挤出技术3D打印技术。采用一台Stratasys Dimension Elite 3D打印机,材料是深灰色ABS plus-P430,单层厚度0.17mm。由于打印机挤出宽度的限制,3D打印部件的导能筋通过两次路径创建,最终形成矩形形状(0.35mm高,0.56mm宽)。

剪切焊缝设计不需要尖锐的特征。但是,保持精确的剪切量对于获得可重复的焊接结果非常重要。图3(下方两张)还显示了两个剪切焊缝设计的样品:一个由注塑模具生产,另一个使用与导能筋样件相同的3D打印机和材料的样件。

图3.注塑样品(左)和挤出打印样品(右)。

虽然超声波焊接这类挤出式3D打印部件是可能的。但是,相比较相同材料的注塑部件,焊接强度、焊接能量、溢料和密封性能会大大不同。总之,受限于堆叠层与层之间的强度变化,导能筋形状的变化,剪切量的尺寸变化,导致挤出型3D打印部件的超声波焊接无法可重复性实现。如果在零件设计和3D打印制造中克服这些限制,那么零件是可以采用超声波焊接的。选择性激光烧结

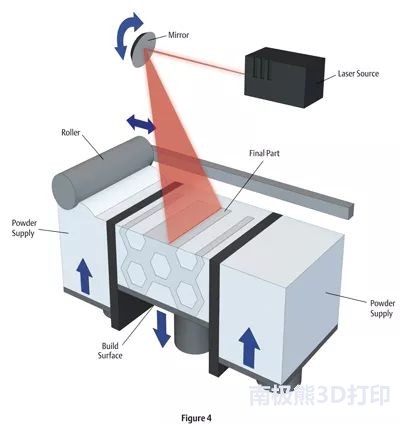

选择性激光烧结(SLS)使用由镜子导向的聚焦激光来熔化粉末形式的材料,例如金属,塑料或玻璃。常用的聚合物包括尼龙和PS。粉末通过辊子从粉末供应装置中推出,并在构建表面上以薄层形式铺展开来。镜子引导激光经过打印部件的2D轨迹,在焦点处升高温度将粉末熔化。然后降低构建表面并在顶部沉积另一薄层粉末。重复该过程直到对象打印完成。

图4.选择性激光烧结(SLS)过程的描述。

SLS工艺可以生产比挤出工艺更精确的零件。SLS工艺材料粉末有不同的颗粒大小。SLS工艺可实现的最小层厚度略小于挤出工艺的厚度,约为0.075mm,因此理论上可以获得更高分辨率的焊缝细节。然而,对于SLS工艺,通常不建议打印尺寸小于1mm的壁厚,并且由于SLS分层工艺,精细的细节(例如导能筋的尖点)可能会被“平滑”或丢失。SLS工艺制造的部件有时带有较高孔隙率,会引起可焊性问题。SLS部件中的孔会吸收超声波能量,压缩部件细节特征(如导能筋)。在孔周围也容易产生应力集中,可能导致在超声波焊接过程中,在高频振动下破裂。裂缝不仅仅产生在与焊头接触的表面,也可以从部件的其它表面或者内部产生并传播。同时,部件中的显着孔隙率也导致泄露,难以实现稳定的气密性。

因此,尽管SLS工艺能够生产可超声波焊接的零件,但为了实现一致焊接性能,要求零件设计人员和制造商要克服因特征分辨率、零件孔隙率和零件应力相关问题的限制。

(责任编辑:admin)

最新内容

热点内容

最新报告:全球3D打印医疗

最新报告:全球3D打印医疗 粘结剂喷射3D打印厂商峰华

粘结剂喷射3D打印厂商峰华 一文看懂医疗3D打印分类(

一文看懂医疗3D打印分类( 江苏威拉里今年Q1营收破1

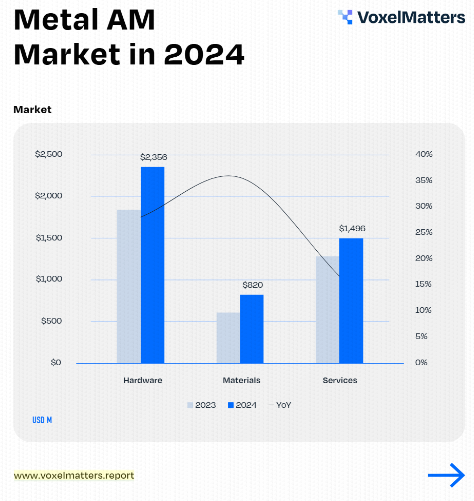

江苏威拉里今年Q1营收破1 VoxelMatters最新报告:金

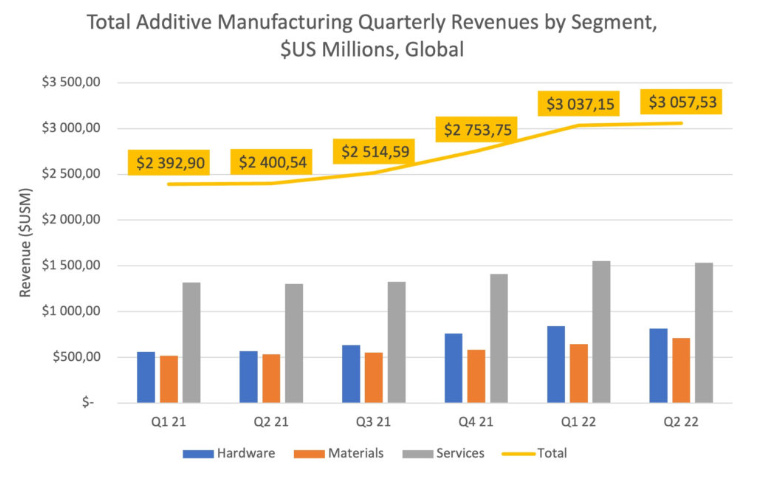

VoxelMatters最新报告:金 AM Research报告:3D打印

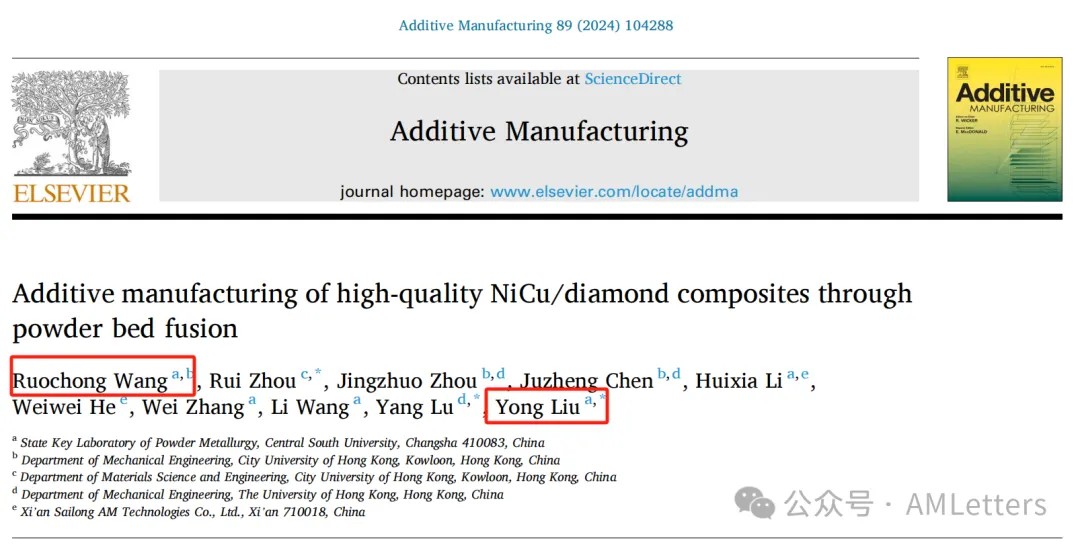

AM Research报告:3D打印 中南大学在增材制

中南大学在增材制 美国应用科学技术

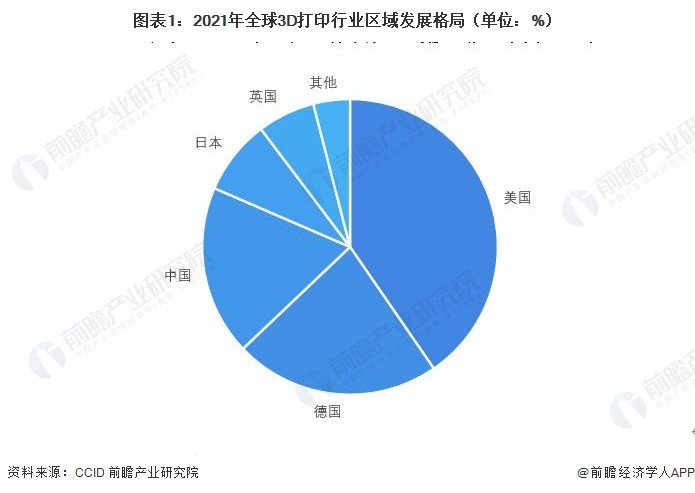

美国应用科学技术 2023年美国3D打印

2023年美国3D打印 浅谈3D打印技术的

浅谈3D打印技术的 据SmarTech评估,

据SmarTech评估,