3D打印部件可以超声波焊接吗?(3)

时间:2019-07-05 15:19 来源:南极熊 作者:中国3D打印网 阅读:次

立体光刻(SLA)/数字光蚀(DLP)/材料喷射

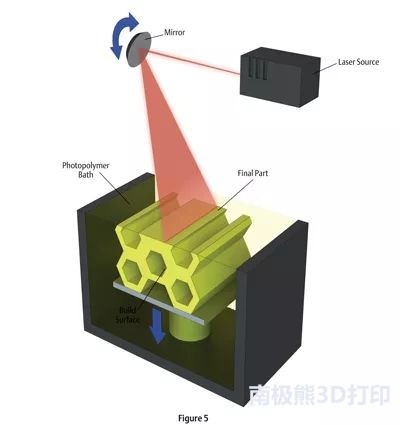

有多种技术可以利用光敏聚合物树脂,例如立体光刻(SLA)和数字光蚀(DLP)。这些方法使用聚焦光将光敏聚合物树脂逐层固化成固体零件。第三种方法是材料喷射,用喷墨式印刷头打印薄层的光敏聚合物,并立即用UV光源固化聚合物。使用这些方法生产的零件具有高精度和光滑的表面,这是保证焊接性一致所需的两个基本要素。

图5.立体光刻(SLA)过程的描述。

不幸的是,基于光敏聚合物树脂工艺缺少可焊性的第三个基本要素。光敏聚合物树脂能使用紫外线(UV)能量固化,但它们不能使用超声波焊接的摩擦生热进行熔化、成形或者粘接。虽然基于光敏聚合物的3D打印工艺不能直接生产超声波可焊接的零件,但它们为零件设计师提供了另一种选择——这些3D打印工艺已被用于制造注塑模具。而这些模具受益于SLA打印或材料喷射工艺的高分辨率和光滑表面,能够准确复制零件特征,并且可以使用与后续大批量生产相同的材料。因此,可以高精度地评估部件的焊接性能、强度和密封性。在减少交付周期和产品开发成本方面是一个优势。

由于这些模具由塑料而不是金属制成,因此它们通常仅用于生产有限数量的部件。具有良好流动特性和低熔融温度(<300°C)的材料,例如ABS,PS,PE和PP,可使用由材料喷射工艺生产的模具多达100次;对于高性能塑料如含玻纤的尼龙或者PC,该类模具只能使用约5至15次。SLA/DLP 3D打印部件的分辨率非常小,例如FormLabs Form 2 能够实现25μm层厚度。材料喷射技术,例如Stratasys的PolyJet技术,可以实现低至16μm的层厚度。

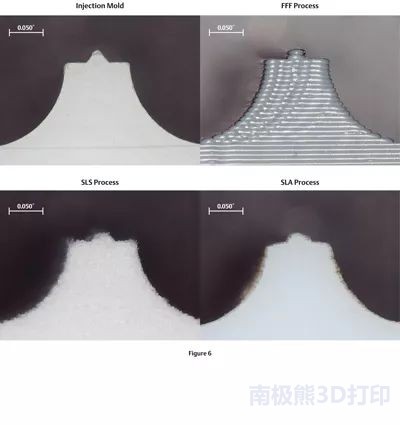

超声波焊接的零件设计考虑因素

如上所述,不同的3D打印技术能够达到不同的分辨率。但是更高的分辨率并不意味着更好或更尖锐的焊缝设计。图6展示了使用注塑成型和三种不同3D打印技术成型的导能筋详细视图。挤出加工(FFF)的部件使用的是Stratasys Dimension Elite 3D打印机,材料是Stratasys深灰色ABS plus-P430,层厚度0.18mm。SLS工艺加工的部件使用3D Systems sPro 60 3D打印机,材料Duraform PA(由3D Systems开发的尼龙粉末)。SLA工艺加工的部件使用Stratasys Objet 260 Connex 2打印机喷射加工,材料是一种不透明光敏聚合物Vero White。请注意,尽管材料喷射加工的组件具有更光滑的表面并且沿其长度方向尺寸更加一致,但它使用的是光敏聚合物材料,因此不能进行超声波焊接。

图6.使用注塑模具和三种3D打印技术成型的导能筋放大图。

材料选择材料是影响可焊性的一个主要因素。许多专门用于3D打印的工程树脂,不应与可焊接塑料混淆。例如,ABS是最容易进行超声波焊接的聚合物之一。而由Stratasys开发的ABS,模仿ABS树脂的特性,但由于它是一种光敏聚合物,所以无法采用超声波焊接。

3DP打印方向

目前使用的3D打印技术,当从零件不同方向打印时,焊缝的几何形状可能会有很大差异。焊筋并不总沿着直线路径布置,单个导能筋的朝向可以位于多个方向。在三种不同方向上打印焊接筋将产生不同的形状误差结果,并且影响部件的拉伸性能。

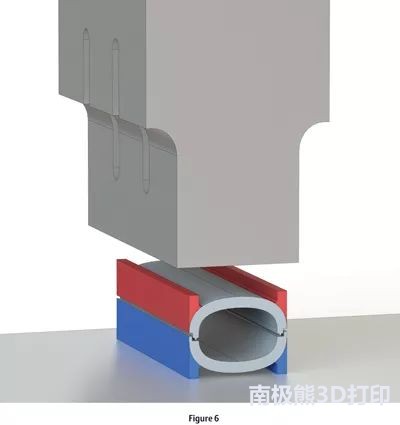

焊头设计与治具支撑

通常在评估零件设计时,3D打印零件可大大减少评估时间和成本。为了评估焊缝设计,焊接筋上方的表面应该抬高,从而保证所有与焊头接触的表面都是平面,如图7所示。这样可以使用通用的平面焊头接触3D打印部件进行超声波焊接,并将振动传递到焊缝位置。此外,焊头接触面应尽可能靠近焊接筋,以减少超声波振动在到达焊筋位置之前能量的衰减。

超声波焊接还需要治具刚性支撑。为了避免因定制治具而产生时间和成本,组件应在焊接筋下方具有平坦表面,以便它可以站立在坚硬的平面上。

零件实心设计

十分重要的一点,在焊接筋与焊头之间的所有零件侧壁必须是以最大填充设置(100%实心)打印。一些3D打印部件设计有内部空隙和薄壁几何形状,以减少打印所需的材料。然而,部件内部的这种空隙,因阻碍超声波能量的传递,会使超声波焊接更加困难或不可能。

即使在实体打印中,在沿着层边缘和层与层之间,也可能出现小孔和空隙。这些问题影响超声波焊接结果,导致焊接部件泄漏等问题。3D打印设置应尽可能选择高密度模式。

图7.焊接筋上方(红色)和下方(蓝色)的平面接触区域。

3D打印技术为新产品评估提供了一种全新且令人兴奋的快捷方式。然而,使用3D打印部件评估其超声波可焊性目前是有局限性的,主要是受限于当前的3D打印技术。超声波焊接要求部件具有高分辨率,较高强度和坚固性,并且是使用可焊接聚合物材料。这里提到的3D打印技术:挤出,激光烧结(SLS)和立体光刻(SLA)/数字光蚀(DLP)/材料喷射,目前尚未证明通过这些技术直接打印的零件具有与注塑件相同的物理特性和可焊性。尽管通过改善,制造商可能生产出接近注塑件性能的3D打印零件,但是仍需注意使用3D打印零件对焊缝设计的评估结果可能是错误的,可能无法反映最终的生产结果。

鉴于3D打印技术和材料的最新进展,3D打印注塑模具可以为生产原型零件提供经济高效的解决方案,其超声焊接性能和质量可以使用注塑零件更准确地预测最终生产结果。

(责任编辑:admin)

最新内容

热点内容

最新报告:全球3D打印医疗

最新报告:全球3D打印医疗 粘结剂喷射3D打印厂商峰华

粘结剂喷射3D打印厂商峰华 一文看懂医疗3D打印分类(

一文看懂医疗3D打印分类( 江苏威拉里今年Q1营收破1

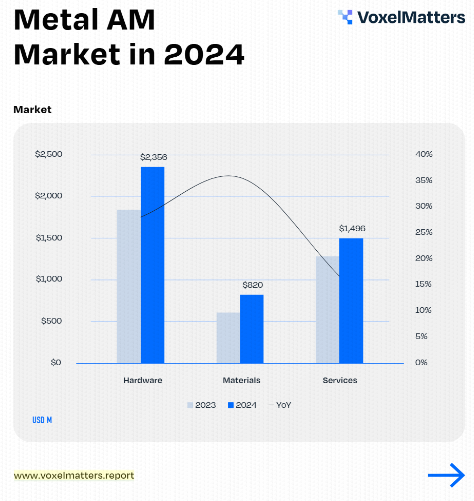

江苏威拉里今年Q1营收破1 VoxelMatters最新报告:金

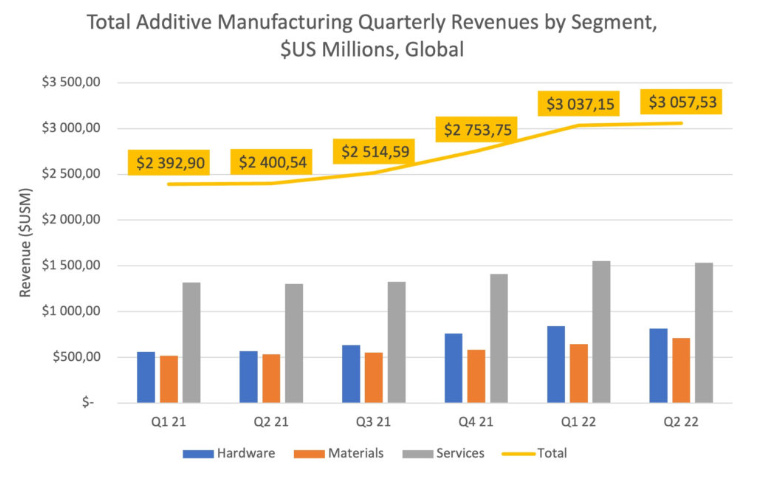

VoxelMatters最新报告:金 AM Research报告:3D打印

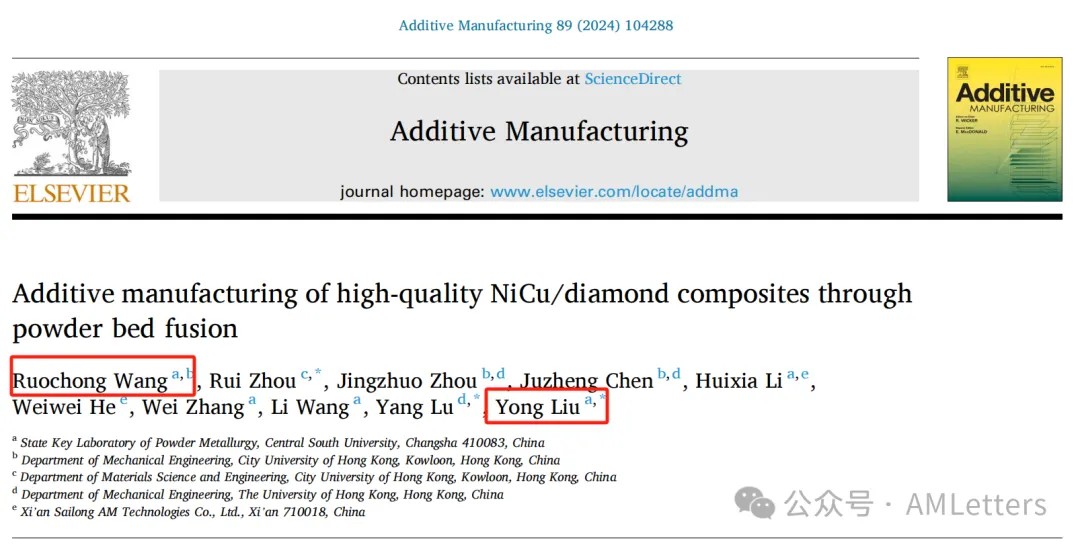

AM Research报告:3D打印 中南大学在增材制

中南大学在增材制 美国应用科学技术

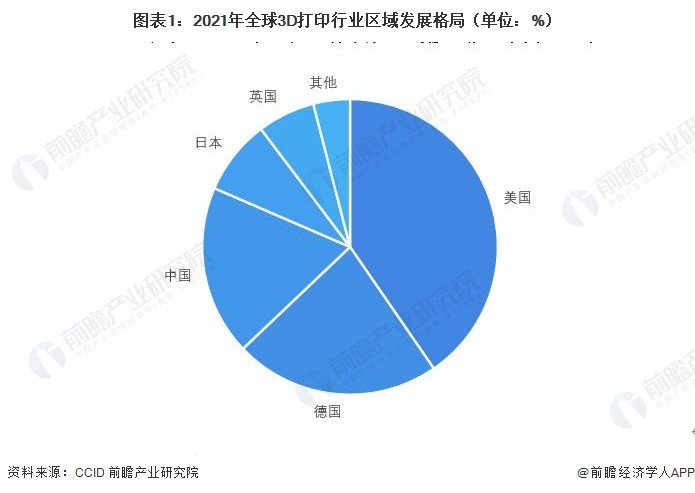

美国应用科学技术 2023年美国3D打印

2023年美国3D打印 浅谈3D打印技术的

浅谈3D打印技术的 据SmarTech评估,

据SmarTech评估,