航天压力容器领域的增材制造技术应用与发展

航天压力容器传统外形通常为球形和球柱形,结构单一,壁厚较薄,尺寸精度和材料性能要求高,主要采用机加工成形、焊接装配方式生产。

然而,针对未来多样化的航天任务,航天压力容器可能会面临太空冷热交替、太阳辐射等恶劣环境的考验,进而要求其具有更为复杂、多样的功能。同时,受飞行器外形限制,贮箱的形状也将更加特殊。现有的生产工艺无法满足未来航天压力容器快速低成本的制造要求。与传统制造方式相比,增材制造技术可实现航天压力容器快速制造,大幅缩短生产周期,实现未来批量生产要求。

本期谷.专栏文章,将剖析金属增材制造工艺在航天压力容器制造领域的应用与发展。

目前,广泛应用于航天领域的增材制造技术主要分为直接能量沉积(DED)和粉末床熔融(PBF)两种。

DED的工作原理是将融化的材料沉积在特定的位置来制造零件,制造过程通常是在惰性气氛中。DED使用聚焦能源(激光束,电子束或者电弧等)局部熔融原料(粉末或者线材),并建造三维实体零部件。DED可以使用的金属材料很多,例如钛、铝及其合金、不锈钢和铬镍铁合金等,这些材料广泛地应用在航空航天中。与PBF技术相比,DED技术可以在打印过程中使用多轴沉积(比如附加的基板旋转轴)和多材料输送(比如多粉末料斗),这样就可以制造出具有无支撑结构的复杂几何形状的零部件,例如薄壁结构。同样,DED因其多粉末料斗储存不同材料,可以用来制备功能梯度材料的零部件。

不同于DED技术,基于PBF的3D打印技术是将一层金属粉末在工作基板上铺展开来,并用聚焦能量源(激光束或电子束)选择性的熔化粉末,当一层成型好后调平再铺一层新粉,如此反复创建三维零部件。PBF技术可以使用的金属材料通常是不锈钢、工具钢、钛及钛合金、镍基合金和一些铝合金。与DED技术相比,PBF技术的一个关键优势在于其可以在打印悬臂和底切的过程中提供支撑结构,同时因熔池尺寸(大约1mm直径)较小打印出的零部件具有高几何精度(±0.05mm)和高保真细节特征。

2.1 美国轨道ATK公司AM推进剂贮箱

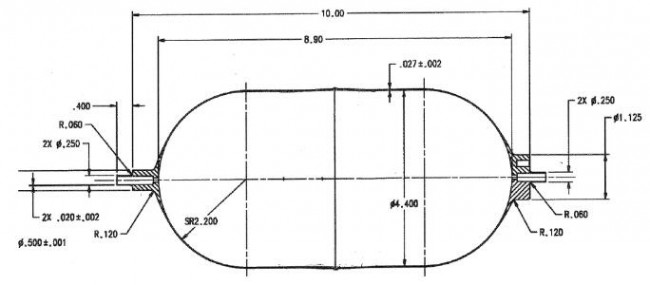

2018年美国轨道ATK公司针对增材制造在推进剂贮箱产品领域的应用可行性进行了评估研究。该研究共设计制造了两件结构相同的贮箱量化评估件,其中一件采用钛合金棒材传统机加球壳组装焊接(QT1),另一件采用增材制造球壳组装焊接(QT2)。贮箱壳体几何如图1所示。

图2为增材制造壳体(左侧两个壳体)和传统机加工壳体(右侧两个壳体)。两件贮箱壳体的尺寸相同,并且均在内部装配弹性隔膜,如图2所示。传统机加壳体QT1的制造时间比较长,包括采购钛合金棒材和机加工壳体及接口。增材制造QT2的制造时间较QT1缩短几周。

将弹性隔膜、上下壳体装配后采用电子束合拢焊接得到完整的贮箱量化评估件。图3为增材制造贮箱QT2。传统机加贮箱QT1和增材制造贮箱QT2电子束焊接工艺规程一致,同时为了确保对比的准确性,未对增材制造贮箱QT2进行任何优化处理。

针对上述两件贮箱量化评估件按照以下顺序进行一套完整的试验流程:外观检查、射线和渗透检验、重量测量、初始容积测量、液压强度验证试验、试验后容积测量、疲劳循环试验、泄漏检查、射线和渗透检验、产品终检和爆破试验。其中,QT1和QT2贮箱量化评估件的质量相当。QT1净重为0.565kg,QT2净重为0.55kg,QT2较QT1重量轻2.7%,这说明相同尺寸零件增材制造较传统机加重量略轻。

QT1和QT2贮箱量化评估件都成功进行了疲劳循环试验,包括41.4bar(4.14MPa)下的51次MEOP循环和62.1bar(6.21MPa)下的17次验证压力循环。

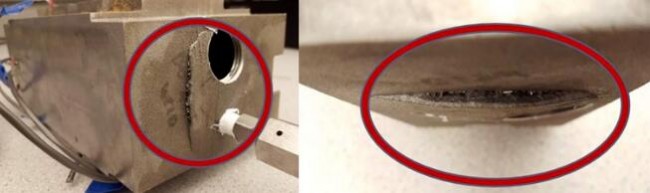

QT1和QT2贮箱量化评估件都成功进行了爆破压力试验。QT1具有退火后的6AL-4V钛合金性能,其设计爆破压力为110bar(11MPa),该贮箱在168.8bar(16.88MPa)时破裂。QT2增材制造壳体的机械性能较高,预测爆破压力大于241bar(24.1MPa),实际爆破压力为255bar(25.5MPa)。图4为QT1和QT2爆破后形貌。从图中可以看到,两个贮箱量化评估件均在封头薄膜处失效。

2.2 美国轨道ATK公司增材制造推进剂管理装置

近些年,美国轨道ATK公司在增材制造推进剂管理装置(PMD)零部件的研制方面取得了较多进展。图5展示了一件典型的增材制造PMD零件。该零件如采用传统制造工艺需由多件机加零件焊接得到,而采用增材制造工艺可实现整体打印一次成型,同时也大幅降低加工费。PMD零部件为非承压件,相比承压零部件更容易实现增材制造。

2.3 ARAPAIMA立方星增材制造贮箱

ARAPAIMA立方星主要用途为对太空残留物体进行三维视觉和红外成像,其目的是展示立方体卫星技术在空间感知、轨道碎片和小行星特性描述等方面的优势。该卫星绝大部分部件为商业成熟产品。有效载荷由一台商用红外相机、一台单色相机和一台小型激光测距仪组成。其通过星体跟踪器、全球定位系统和惯性测试单元进行姿态确定和系统控制。通过论证,该卫星配备一套冷气推进系统用于姿态控制和轨道机动。推进系统核心为用于两相流体的推进剂贮箱,其功能是将气相推进剂从饱和相中分离出来,并输送至微型推力器。

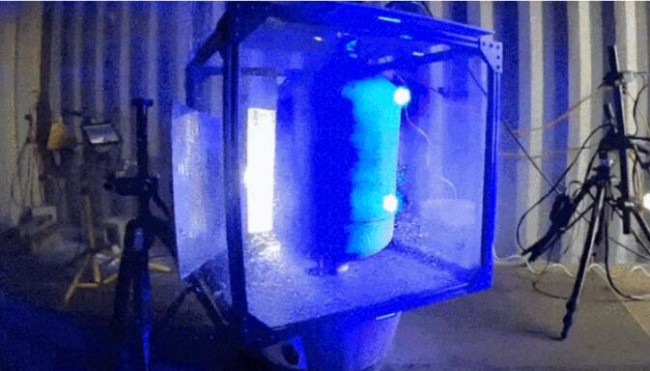

考虑到贮箱制造成本、周期和强度要求,最终确定采用AlSi10Mg激光熔焊增材制造方式生产两件贮箱试验件。AlSi10Mg增材制造材料强度特性略优于6061-T6铝合金。在贮箱设计阶段,结合激光熔化打印过程进行了针对性结构设计。例如:推进剂贮箱呈45度方向打印、去除较小通孔、在凸台上增加角撑板等。增材制造贮箱试验件最终状态如图6所示。

采用一件贮箱试验件进行了压力试验,将试验件与试验系统连接后,采用试验用水填充整个贮箱,然后加压。该贮箱设计工作压力为160 psi(约1.1MPa),最终爆破压力为410 psi(约2.8MPa),爆破最终形貌分别如图7所示。

2.4 美国Relativity Space公司增材制造贮箱

2017年,美国Relativity Space公司开始研制全球首个完全增材制造火箭Terran1。该火箭一级由三个组件构成:推进器、推进剂贮箱和级间段。其中推进剂贮箱为共底贮箱,同样也采用增材制造技术生产。2019年,美国相对论公司采用1/5缩比尺寸的增材制造贮箱,并进行了爆破试验验证。最终该贮箱爆破压力裕度达10%,满足火箭设计要求。

2.5 美国洛克希德·马丁公司增材制造贮箱

2018年7月,洛马公司完成了使用其最大的电子束增材制造设备制造的卫星燃料贮箱钛合金部件的最后一轮测试,完成了一项历时多年的开发项目,旨在制造能够搭载卫星的巨型高压燃料贮箱。

该钛合金燃料贮箱(直径达1.16 m)由三个部件焊接而成,两个用作顶盖、底盖的增材制造圆顶,以及一个采用传统制造技术制造的、长度可变的钛合金圆柱体(形成贮箱箱体)。相比传统锻造技术(采购直径为1.2192 m、厚101.6 mm的钛合金锻件可能需要一年或更长时间,使它们成为贮箱中最具挑战性和最昂贵的部件),采用电子束增材制造技术制造圆顶,制造时间缩短了87%,将整体贮箱交付时间从两年缩短到了3个月,节约了80%以上的材料浪费,实现了材料近零浪费。

考虑到即使是最小的泄露或缺陷也可能对卫星的运行造成灾难性的影响,洛马公司全力确保增材制造贮箱达到或超过NASA要求的性能和可靠性。公司相关人员对贮箱结构进行了严格的评估,并进行了一整套测试。该贮箱目前作为LM2100卫星平台的标准零部件选项。

(责任编辑:admin)

Fabric8Labs推出AI芯片定

Fabric8Labs推出AI芯片定 Titomic又一合作,将与nuF

Titomic又一合作,将与nuF 荷兰公司将开设3D打印船舶

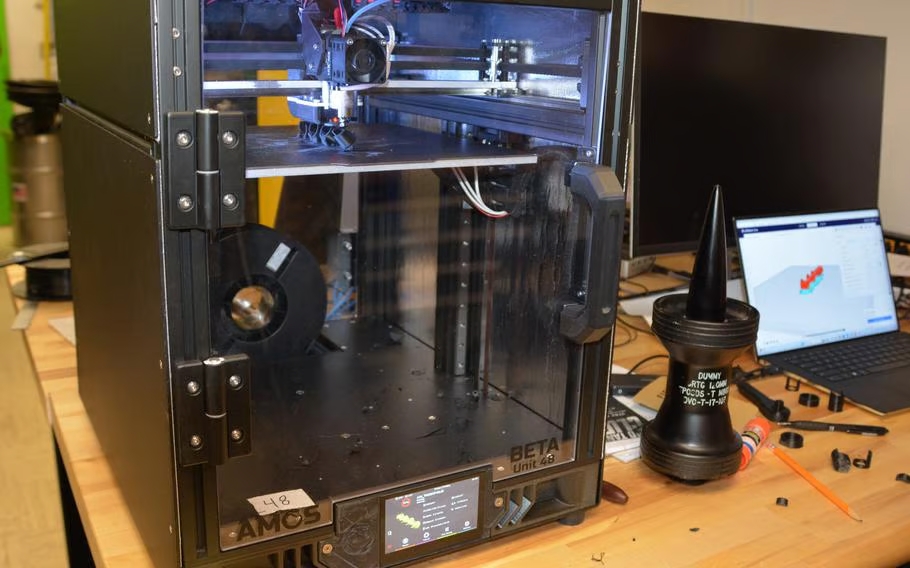

荷兰公司将开设3D打印船舶 Chicago Additive推出AMOS

Chicago Additive推出AMOS 590MHz带宽+超90%辐射效率

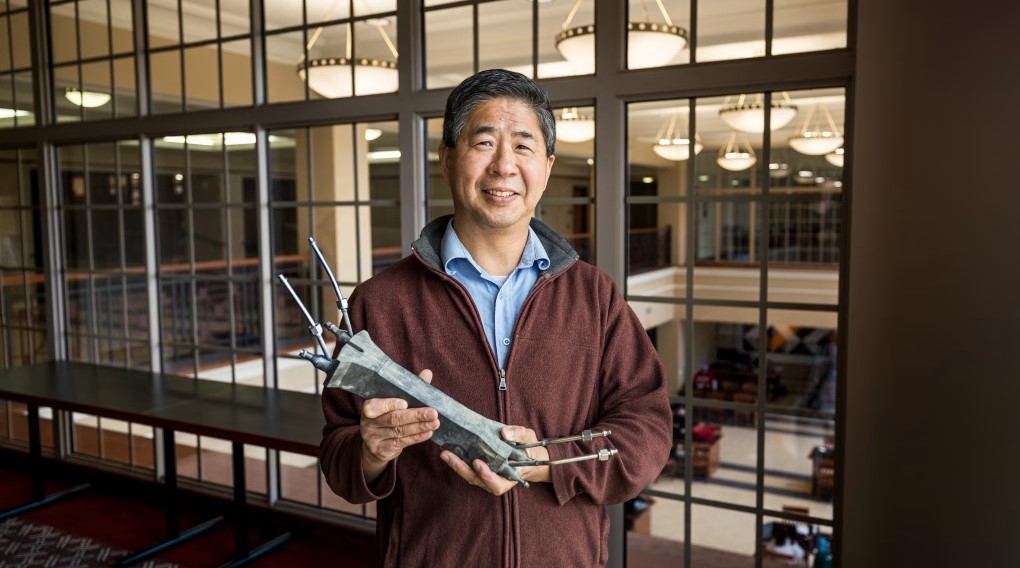

590MHz带宽+超90%辐射效率 威斯康星大学麦迪逊分校工

威斯康星大学麦迪逊分校工 突破性生物3D打印

突破性生物3D打印 迪拜LEAP 71公司

迪拜LEAP 71公司 3D生物打印构建内

3D生物打印构建内 《Small Science

《Small Science 南洋理工-剑桥大

南洋理工-剑桥大 清华大学:抗拉强

清华大学:抗拉强